Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика оборудования, используемого в производствеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Важными особенностями производства, к которому относится рассматриваемый в нашей работе древесно-подготовительный цех, являются сложность производственных процессов, большое количество различного оборудования, огромные производственные площади. В таких условиях процесс переработки химическими и механическими способами основного сырья – древесины весьма пожароопасен. Опасность возникновения пожара в древесно-подготовительном цехе зависит в определенной степени от конструкции и материала зданий, технических и организационных причин и характеризуется совокупностью условий, при которых возникает и развивается пожар. Проанализируем характеристики используемого оборудования, пожарную опасность аппаратов, возможность образования горючей среды и пути распространения пожара. Технологический процесс изготовления щепы в древесно-подготовительных цехах состоит из размораживания, окорки и рубки древесного сырья, обработки и сортирования щепы, обработки древесных отходов и коры, транспортировки щепы и коры к складам хранения. Исходя из выше перечисленного, основным оборудованием, используемым в производстве, будет размораживающие устройства, корообдирочные барабаны, рубильные машины и станки, различные типы сортировок, система транспортных коммуникаций и устройств (ленточных транспортёров). В размораживающих камерах происходит оттайка древесины зимой, промывка от песка и других минеральных включений – летом. Процесс нагрева воды для размораживающих устройств происходит за счёт подачи пара, температура которого обычно не превышает 250оС, давление – 3-4 кг/см2. Размораживающие конвейеры обычно снабжаются системами регулирования скорости, позволяющими регулировать производительность потока, время пропаривания и степень загрузки окорочных барабанов. В соответствии с Правилами по охране труда в лесной промышленности /ПОТ РО 00 97/ [5] окорочные барабаны допускается заполнять древесиной не более 2/3 от их объема. Таким образом, процент загрузки аппаратов редко составляет больше 60%. Корообдирочные барабаны для балансов длиной 1-2,5 м изготавливают обычно диаметром 3-6 м, длиной 13-28 м. Число вращений барабанов составляет от 1,6 до 9 оборотов в минуту. Корообдирочные барабаны (рис.4,5) применяются для окорки балансов трением. Кора снимается с древесины в результате трения брёвен между собой и о стенки окорочного барабана. Данный способ окорки считается достаточно эффективным, т.к. сопровождается небольшими потерями древесины (0,5-2%). К тому же, аппараты, работающие по принципу трения, всегда обладают высокой производительностью. Стоит отметить, что в последнее время преобладающим является метод сухой окорки древесины, который позволяет снизить, а в некоторых случаях и вовсе исключить потребление воды, уменьшить потери древесины при окорке, существенно снизить потребление энергоресурсов для производства технологической щепы и улучшить её качество, исключить надобность применения короотжимных прессов.

1 – стенка загрузочная; 2 – станция приводная; 3 – установка зубчатого венца; 4 – секция;5 – установка лотков отвода отходов окорки; 6 – установка бандажа; 7 – станция опорная; 8 – устройство выпускное Рис. 4 - Односекционный корообдирочный барабан

1 – стенка загрузочная, 2 – секция открытая, 3 – секция глухая, 4 – станция опорная, 5 – устройство выпускное, 6 – установка бандажа, 7 – установка зубчатого венца, 8 – станция приводная, 9 – установка лотков отвода отходов окорки Рис. 5 - Двухсекционный корообдирочный барабан

Современные корообдирочные барабаны обеспечивают высокую степень окорки с минимальными потерями древесины при производительности до 400 пл. м3/ч. Подачу древесины в корообдирочный барабан необходимо производить в соответствии с утвержденным технологическим режимом, не допуская завалов и заклинивания древесины в загрузочном желобе. Измельчение балансов осуществляется дисковыми многоножевыми рубительными машинами, рабочими органами которых являются стальные диски с радиально расположенными ножами. Диск закрепляется на горизонтальном стальном валу и приводится в движение приводом. Диаметр диска обычно составляет 2 - 4 м, число ножей от 8 до 16. Производительность современных дисковых рубительных машин (рис.6) достигает 350 пл. м3/ч. Конвейеры, подающие сырьё в рубительную машину, оснащаются металлоуловителями, автоматически выключающими конвейеры и подающими звуковой сигнал в случае попадания металлических предметов.

Рис. 6 - Рубильные машины МР5-150, МР7-300А, МР7-300Б

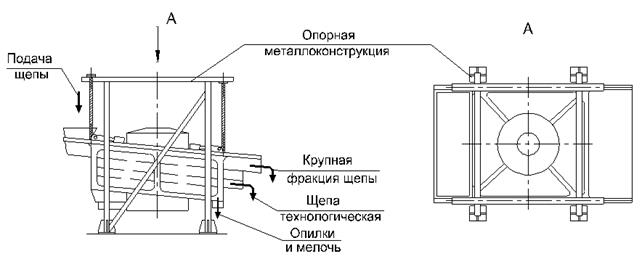

Для сортировки щепы применяют преимущественно плоские (рис.7) вибрационные или гирационные сортирующие устройства, а также сортировки барабанного типа. Пропускная способность вибрационных и гирационных сортировок на единицу поверхности сита выше барабанных устройств, благодаря чему первые обладают меньшими габаритами. Равномерное распределение щепы по плоскости сита обеспечивается центробежными силами, возникающими при круговом движении сит в горизонтальной плоскости.

Рис. 7 –

|

||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 716; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.239.63 (0.01 с.) |