Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор способа и типа смазки подшипников и передачСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

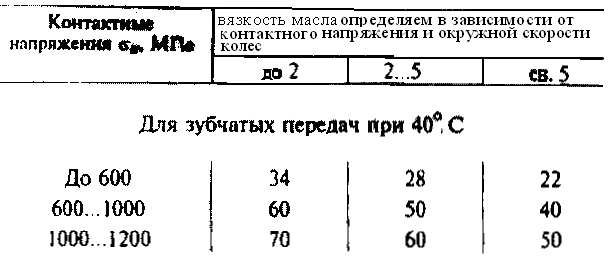

Для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерное смазывание применяют при окружной скорости зубчатых колес до 12,5 м/с. При более высоких скоростях масло сбрасывает с зубьев центробежная сила и зацепление работает при недостаточном смазывании. Кроме того, заметно возрастают потери мощности на перемешивании масла, повышается его температура. Выбор смазочного материала основан на опыте эксплуатации машин. Преимущественное применение имеют масла. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяем в зависимости от контактного напряжения и окружной скорости колес по таблице 4.1. Т а б л и ц а 4.1 – Подбор масла

2 < v = 3.866 м/с < 5, σH < 600 МПа, поэтому рекомендуемая кинематическая вязкость 28 мм2/с. По таблице 4.2 выбираем марку масла для смазывания зубчатой передачи. Т а б л и ц а 4.2 – Марки масел

Выбираем марку масла И-Г-А-32. Так как v > 1м/с, то достаточно погружать в масло только зубчатое колесо. Определим минимальную и максимальную глубины погружения: hmin = 2m = hmax = 0.25·d2 = 0.25 Требуемый объём масла ориентировочно можно принять из соотношения 1кВт = 1 литр масла. Объем масла также зависит от емкости редуктора. Для смазки подшипников используем ЦИАТИМ 221 ГОСТ 9433-80. Замену смазки необходимо производить 2 раза в год.

Эскизная компоновка редуктора Расчет элементов корпуса Основные размеры (рисунок 5), определяющие внешние очертания корпуса находят в функции толщины стенки d (мм), вычисляемой по формуле:

принимаем δ = δ1 = 6 мм.

Рисунок 5 – Размеры корпуса редуктора f = (0,4…0,5)∙δ = (0,4…0,5)∙6 = 2,4…3 (мм), (5.2)

принимаем f = 3 мм b = b1 = 1,5∙δ = 1,5∙6 = 9 (мм), (5.3) принимаем b = b1 =10 мм l = (2…2,2)∙δ = (2…2.2) ∙6 = 12…13,2 (мм), (5.4) принимаем l = 12 мм Расчет винтовых и штифтовых соединений Крышка корпуса крепится к основанию винтами с внутренней шестигранной головкой (рисунок 6). Диаметр винтов определим по формуле:

принимаем М12;

Рисунок 6 – Винт Длина определяется конструктивно с учетом материала, из которого выполнен корпус, в нашем случае чугун, и винты должны быть закручены на расстояние, не меньшее чем 1,5dб. Диаметры фундаментальных болтов для крепления корпуса к плите или раме, определяем по формуле: d0 = 1,25dб = 1.25∙12 = 15 (мм), (5.6) принимаем болты М16. Конструкция мест крепления корпуса к плите показаны на рисунке 7. Диаметр отверстия под фундаментальный болт: d = d0 + (0,5…1) = 16 + (0,5…1) = 16,5…17 (мм), (5.7) принимаем dотв = 17 мм

Рисунок 7 - Конструкция мест крепления корпуса При сборке редуктора во время затяжки винтов, соединяющих корпус с крышкой, возможно некоторое смещение крышки относительно корпуса, что вызывает деформацию наружных колец подшипников, имеющих малую жесткость. Следовательно, при сборке редуктора нужно точно фиксировать положение крышки относительно корпуса. Точность фиксирования достигается штифтами, которые располагают на возможно большем расстоянии друг от друга. Диаметр штифтов: dшт = (0,7…0,8)∙dб = (0.7…0.8)∙12 = 8.4…9.6 (мм), (5.8) принимаем dшт = 10 мм Кроме фиксирования штифты предохраняют крышку и корпус от сдвигов при растачивании отверстий. Крышки подшипников Устанавливаем закладные крышки подшипников, изготовленные из серого чугуна СЧ15 [1]. Основные размеры глухой крышки ведомого вала приведены на рисунке 8, ведущего – на рисунке 9.

Рисунок 8 – Глухая крышка подшипника ведомого вала

Рисунок 9 – Глухая крышка подшипника ведущего вала Сквозная крышка в отличие от глухой имеет сквозное отверстие и место для установки манжеты. Выбор уплотнений Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Будем использовать армированные манжетные уплотнения из бензомаслостойкой резины (рисунок 10). В нашем случае достаточно установить манжеты без пыльника и в один ряд, так как уровень масла не доходит до уровня манжеты и редуктор не предназначен для работы в запыленной внешней среде. На ведущий вал устанавливаем манжеты 1-50 х 70-1 ГОСТ 8752-79 (D = 70 мм, d = 50 мм, h1 = 10 мм). На ведомый вал - 1-55 х 80-1 ГОСТ 8752-79 (D = 80 мм, d = 55 мм, h1 = 10 мм).

Рисунок 10 – Манжета уплотнительная Предварительный расчет валов Расчет ведущего вала Составляем расчетную схему ведущего вала в соответствии с конструкцией принятой ранее (рисунок 11).

Рисунок 11 – Расчетная схема ведущего вала Определим силы, действующие на вал (по рисунку 11). Окружная сила от шестерни:

окружная сила от шкива:

радиальная сила от шестерни:

радиальная сила от шкива приближенно вычисляется по формуле [7]:

Определяем сумму изгибающих моментов в горизонтальной плоскости:

Проверка:

Построим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 12 а): A: B: С: D: Определяем сумму изгибающих моментов в вертикальной плоскости:

Проверка:

Построим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12 б): A: B: C: D: Суммарные изгибающие моменты (рисунок 12 в): А: В: С: D: Эквивалентный момент по третьей теории прочности (рисунок 12 г):

Эпюра крутящего момента представлена на рисунке 12 д. Ведущий вал изготовим из стали 40Х (σв = 900 МПа). Допускаемые напряжения изгиба при симметричном цикле равны:

Определим минимально допустимые диаметры вала:

Принятые ранее диаметры валов больше минимально допустимых.

Рисунок 12 – Эпюры моментов ведущего вала Максимальный изгибающий момент приходится на сечение В, в этом сечении так же действует и крутящий момент, поэтому сечение В является наиболее опасным. Расчет ведомого вала Составляем расчетную схему ведомого вала в соответствии с конструкцией принятой ранее (рисунок 13).

Рисунок 13 – Расчетная схема ведомого вала Определим силы, действующие на вал (по рисунку 13). Окружная сила от зубчатого колеса:

радиальная сила:

Реакции в горизонтальной плоскости:

Построим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 14 а): A: B: С: D: Реакции в вертикальной плоскости:

Построим эпюру изгибающих моментов в вертикальной плоскости (рисунок 14 б): A: B: C: D: Суммарные изгибающие моменты (рисунок 14 в): А: В: С: D: Эквивалентный момент по третьей теории прочности (рисунок 14 г):

Эпюра крутящего момента представлена на рисунке 14 д.

Рисунок 14 – Эпюры моментов ведомого вала Ведомый вал изготовим из стали 40Х (σв = 900 МПа). Допускаемые напряжения изгиба при симметричном цикле нагружения равны:

Определим минимально допустимые диаметры вала:

Максимальный изгибающий момент приходится на сечение С, в этом сечении так же действует и крутящий момент, поэтому сечение С является наиболее опасным.

|

||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 684; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.176.111 (0.009 с.) |

(м/с), (4.1)

(м/с), (4.1)

(мм); (4.2)

(мм); (4.2) 321 = 80.25 (мм). (4.3)

321 = 80.25 (мм). (4.3) (мм), (5.1)

(мм), (5.1)

(мм), (5.5)

(мм), (5.5)

(Н); (6.1)

(Н); (6.1) (Н); (6.2)

(Н); (6.2) (H); (6.3)

(H); (6.3) (H); (6.4)

(H); (6.4) (6.5)

(6.5) (H) (6.6)

(H) (6.6) (6.7)

(6.7) (H) (6.8)

(H) (6.8) (6.9)

(6.9) ;

; (Hм);

(Hм); (Нм);

(Нм);

(6.10)

(6.10) (6.11)

(6.11) (6.12)

(6.12) (H) (6.13)

(H) (6.13) (6.14)

(6.14) ;

; (Hм);

(Hм); (Нм);

(Нм);

;

; (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); ; (6.15)

; (6.15) (Нм) (6.16)

(Нм) (6.16) (Нм) (6.17)

(Нм) (6.17) (Нм) (6.18)

(Нм) (6.18) (Нм) (6.19)

(Нм) (6.19) (МПа) (6.20)

(МПа) (6.20) (6.21)

(6.21) (мм) (6.22)

(мм) (6.22) (мм) (6.23)

(мм) (6.23) (мм) (6.24)

(мм) (6.24)

(Н); (6.25)

(Н); (6.25) (H); (6.26)

(H); (6.26) (H) (6.27)

(H) (6.27) (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм).

(Нм). (H) (6.28)

(H) (6.28) (Hм);

(Hм); (Hм);

(Hм); (Нм);

(Нм); (Hм).

(Hм). (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм) (6.29)

(Нм) (6.29) (Нм) (6.30)

(Нм) (6.30) (Нм) (6.31)

(Нм) (6.31) (Нм) (6.32)

(Нм) (6.32)

(мм) (6.34)

(мм) (6.34) (мм) (6.35)

(мм) (6.35)