Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка зубьев на выносливость по напряжениям изгибаСодержание книги

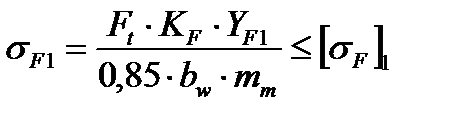

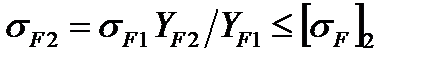

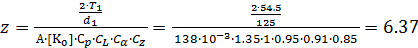

Поиск на нашем сайте Зубья колёс проверяют на выносливость по напряжениям изгиба по формулам:

где

где:

Получаем:

и

Напряжения изгиба в зубьях шестерни и колеса не превышают допустимых: sF1 = 143.5 МПа < [sF1] = 302 МПа и sF2 = 132 МПа < [sF2] = 262 МПа. Расчет клиноременной передачи Выбираем профиль ремня B (рисунок 3) [7, с.9]: bo

Рисунок 3 – Профиль ремня Параметры ремня по рисунку 3: h = 10,5 мм – высоты ремня; bo = 17 мм – ширина ремня; d1min = 125 мм – минимальный средний диаметр шкива [7, с.7]; А = 138 мм2 – площадь поперечного сечения ремня. Расчётный диаметр меньшего шкива: d1 = 125 мм ≥ d1 min = 125 мм [7, с.9]. Выбираем диаметр большого шкива: d2 = d2∙uкр∙(1 - ε) = 125∙3.15∙(1 – 0.01) = 389.8125 (мм), (2.41) где ε = 0.01…0.02 – коэффициент относительного проскальзывания. Принимаем d2 = 400 мм. [7, с.10]. Уточним передаточное отношение:

Межосевого расстояния а: amax = 1.5∙(d1 + d2) = 1.5∙(125 + 400) = 787.5 (мм); (2.43) amin = 0.6∙(d1 + d2) = 0.6∙(125 + 400) = 315 (мм); (2.44) принимаем а = 600 мм из условия, чтобы между двигателем и редуктором разместить натяжное устройство (винт с упором на раме). Определяем длину ремня:

принимаем стандартную длину ремня: L = 2000 мм [7, с.11]. Уточним межосевое расстояние:

Определяем угол обхвата на меньшем шкиве:

α = 152° > [α] = 120°. Косвенно проверяем долговечность ремня по частоте пробега точки ремня мимо меньшего шкива:

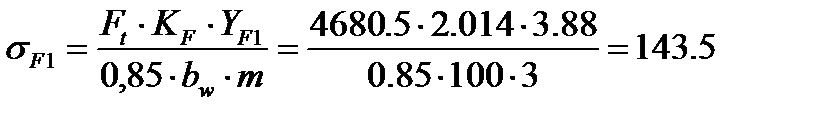

где ν = 9.62 с-1 < [ν] = 10 с-1 [7, с.10], следовательно, долговечность ремня обеспечивается. Проведем расчет на тяговую способность передачи. Расчет заключается в определении требуемого числа клиновых ремней для обеспечения нормальной работоспособности передачи:

где T1 = 54.5 Н∙м – крутящий момент на малом шкиве (п. 1); d1 = 125∙10-3 м – диаметр малого шкива; [K0] = 1.35 – допускаемое полезное приведенное напряжение в ремне [7, с.11]; Cp = 1 - коэффициент динамичности нагрузки при спокойной нагрузке; CL = 0.95 - коэффициент влияния длины ремня; Cα = 0.91 - коэффициент влияния угла обхвата на тяговую способность при 152°; Cz = 0.85 - коэффициент неравномерности распределения нагрузки между ремнями в комплекте при количестве ремней более 6 [7, с.13]; А = 138 мм2 – площадь поперечного сечения ремня. Принимаем z = 7, что меньше допустимого количества ремней для клиноременной передачи [z] = 8. Ориентированная долговечность ремня:

где Lh = 2000 ч – ресурс наработки при среднем режиме нагрузки ремня; K1 - коэффициент режима нагруженния. При Ср = 1 K1 = 2.5 [7, с.14]; K2 - коэффициент климатических условий. K2 = 1 для центральных зон. Ориентировочный расчет валов Расчет ведущего вала Проектный расчет валов носит ориентировочный характер и имеет целью определить основные размеры и форму вала, связанные с нагрузками и назначением его основных элементов. Ведущий вал (рисунок 3) приводится во вращение валом электродвигателя, поэтому диаметр выходного конца этого вала должен быть согласован с диаметром вала электродвигателя. Поэтому: d1 = (0.7…1.2)×dэл = (0.7…1.2)×42 = 29.4…50.4 (мм [2, 50]) (3.1) принимаем d1 = 44 мм.

Рисунок 3 – Ведущий вал Для других участков валов диаметры определяются по формулам, имеющим рекомендательный характер, поскольку результаты, получаемые при их использовании, могут войти в противоречие с требованиями, предъявляемыми к конкретному валу. – диаметр цапфы вала под подшипником: d2 = d4 = d + 2×t = 44 + 2·3 = 50 (мм) (3.2) – диаметр буртика для упора кольца подшипника: d3 = d2 + 3×r = 50 + 3·2.5 = 57.5 (мм) (3.3) принимаем d3 = 58 мм. Размеры хвостовиков валов определяются в зависимости от принятой конструкции крышек подшипников и после расчетов по нижеприведенным формулам подлежат уточнению на дальнейших этапах проектирования. Длина посадочного участка ведущего вала: l1 = (1…1.5)×d = (1…1.5)·44 = 44…66 (мм), (3.4) принимаем l1 = 45 мм; l2 = 60 мм (п. 3.2); l3 = 130 мм (п. 3.2); l4 = 20 мм, поскольку ширина подшипника bп = 20 мм (п. 7). Расчет ведомого вала Конструкция ведомого вала представлена на рисунке 4.

Рисунок 4 – Ведомый вал Диаметр открытой передачи:

принимаем d = 48 мм. – диаметр цапфы вала под подшипником: d2 = d4 = d + 2×t = 48 + 2·3 = 54 (мм), (3.6) Полученное значение следует округлить до кратного пяти в соответствии с диаметрами внутренних колец подшипников качения, следовательно, принимаем d2 = d4 = 55 мм. – диаметр буртика для упора кольца подшипника, не менее: d3 = d2 + 3×r = 55 + 3·3 = 64 (мм), (3.7) принимаем d3 = 70 мм; – диаметр шейки вала в месте установки зубчатых колес: dК ³ d2 , (3.8) принимаем dK = 60 мм. – диаметр буртика для упора зубчатого колеса: d5 = dК + 3×r = 60 + 3·3 = 69 (мм), (3.9) принимаем d5 = 70 мм. Длина посадочного участка ведущего вала: l1 = (1…1.5)×d1 = (1…1.5)·48 = 48…72 (мм), (3.10) принимаем l1 = 60 мм; l2 = bп + bк + bм + δк + 10 = 29 + 5 + 10 + 6 + 10 = 60 (мм); (3.11) где bп = 29 мм – ширина подшипника; bк = 5 мм – ширина кольца; bм = 10 мм – ширина манжеты; δк = 6 мм – толщина стенки крышки подшипника; l5 = 10…15 мм, принимаем l5 = 15 мм; l3* = l5 + b2 = 15 + 100 = 115 мм; (3.12) где b2 = 100 – ширина зубчатого колеса, мм. l3 = l3* + l5 = 115 + 15 = 130 мм; (3.13) l4 = 30 мм, поскольку ширина подшипника bп = 29 мм.

|

||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 326; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |

(2.34)

(2.34) , (2.35)

, (2.35) - коэффициент формы зуба шестерни [2, 38];

- коэффициент формы зуба шестерни [2, 38]; - коэффициент формы зуба колеса [2, 38].

- коэффициент формы зуба колеса [2, 38]. - окружное усилие в зацеплении, Н:

- окружное усилие в зацеплении, Н: (Н); (2.36)

(Н); (2.36) - коэффициент расчётной нагрузки:

- коэффициент расчётной нагрузки: . (2.37)

. (2.37) , (2.38)

, (2.38) ;

; (МПа) (2.39)

(МПа) (2.39) (МПа) (2.40)

(МПа) (2.40)

(2.42)

(2.42)

(мм), (2.45)

(мм), (2.45)

(мм) (2.46)

(мм) (2.46) , (2.47)

, (2.47) (с-1) (2.48)

(с-1) (2.48) м/с – окружная скорость ремня.

м/с – окружная скорость ремня. (2.49)

(2.49) (ч), (2.50)

(ч), (2.50)

(мм), (3.5)

(мм), (3.5)