Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение КПД привода и подбор электродвигателяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

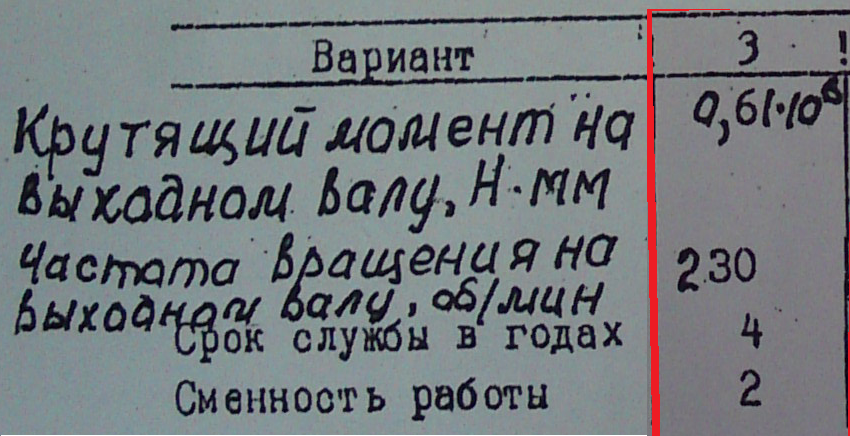

Введение В данной работе рассчитан и спроектирован привод (рисунок 1). Привод состоит из электродвигателя 1, клиноременной передачи 2, редуктора 3 и муфты 4. На рисунке 2 представлены исходные данные для расчета привода.

Рисунок 1 - Схема привода

Рисунок 2 – Исходные данные Редуктор 3 одноступенчатый, состоит из прямозубой цилиндрической передачи. Редуктор спроектирован по моменту и частоте вращения на выходном валу. Подбор электродвигателя Определение КПД привода и подбор электродвигателя Мощность на выходном валу привода: Pвых = Tвых·(π·nвых)/30 = 610·(π·230)/30 = 14692.2 (Вт), (1.1) где Твых - крутящий момент на муфте; nвых - частота вращения муфты. Коэффициент полезного действия привода: η = ηП·ηМ·ηкр·ηПК2 = 0.97·0.98·0.95·0.992 = 0.885, (1.2) где ηП = 0.97 - КПД цилиндрической передачи [1,6]; ηм = 0.98 - КПД муфты [1,6], ηПК = 0.99 - КПД подшипников качения [1,6], ηкр = 0.95 - КПД клиноременной передачи [1,6]. Требуемая мощность электродвигателя [1,5]: Pэд = Pвых/η = 14692.2/0.885 = 16601.36 (Вт), (1.3) Выбираем двигатель RAM180M4. Трехфазный асинхронный двигатель общего применения. Двигатель с короткозамкнутым ротором с алюминиевой станиной. Мощность и габариты в соответствии с DIN 42673. Степень защиты IP55. Технические данные представлены в таблице 1.1. Т а б л и ц а 1.1 – Технические данные двигателя RAM180M4

Передаточное отношение привода: uп = nточн/nвых = 2940/230 = 12.783, (1.4) Передаточное отношение клиноременной передачи:

тогда передаточное отношение редуктора будет равно: uр = uп/uкр = 6.348/2.22 = 4.06. (1.6) Распределение частот вращения и крутящих моментов на валах Привода Частоты вращения валов: n1 = nточн = 2940 (об/мин) (1.7) n2 = n1/uкр = 2940/3.15 = 933.33 (об/мин) (1.8) n3 = nвых = 230 (об/мин) (1.9) Крутящие моменты: T1 = Tвых/(η∙uп) = 610/(0.885∙12.783) = 53.92 (Нм) (1.10) T2 = T1∙uкр/(ηкр·ηПК) = 53.92∙3.15/(0.95∙0.99) = 180.6 (Нм) (1.11) T3 = 610 (Нм) (1.12) Мощности: N1 = Nдв = 18.5 (кВт) (1.13) N2 = N1·ηкр·ηпк = 18.5·0.95·0.99 = 17.4 (кВт) (1.14) N3 = N2·ηпк·ηп·ηм = 17.4·0.99·0.97∙0.98 = 16.375 (кВт) (1.15) Т а б л и ц а 1.2 – Параметры валов привода

Требуемая долговечность привода Требуемую долговечность определим по формуле: L = 8760∙Л∙Кс = 8760∙4∙0.67 = 23477 (часов) (1.16) где Л = 4 – количество лет работы привода; Кс =0.67 – коэффициент сменности работы привода для работы в 2 смены.

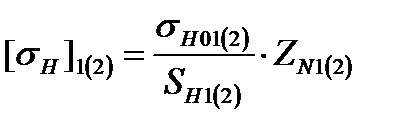

Расчет передач привода Расчет передачи редуктора Выбор материалов и термообработки В качестве материла для шестерни принимаем сталь 40Х, улучшение; твердость 269…302 HB. Для зубчатого колеса сталь 40ХН, улучшение; твердость 235…262 HB [2]. Определение допускаемых контактных напряжений Допускаемые контактные напряжения для шестерни [sH]1 или колеса [sH]2:

где SH – коэффициент безопасности (SH1 = 1.1, SH2 = 1.1); sH0 – предел контактной выносливости (sH01 = 640 МПа, sH02 = 567 МПа); ZN – коэффициент, учитывающий ресурс и режим работы, определяемый из условия для шестерни или колеса, находится в пределах 1 ZN 2.6 при SH = 1,1:

где NH0 – базовое число циклов перемены напряжений, определяемое по формуле: NH0 = 30×HB2,4 £ 12×107; (2.3) NHE – эквивалентное число циклов, соответствующее: NHE = NH×KHE = 60×nw×n×L, (2.4) где nw – число зацеплений, в которое входит шестерня или колесо за один оборот, в нашем случае nw = 1; n – соответствующая частота вращения, мин-1; L – ресурс привода, час; При nш = 933.33 об/мин и nк = 230 об/мин, L = 23477 ч находим эквивалентное число циклов для шестерни и колеса: NHE1 = 60×nw×nш×L = 60·1·933.33·23477 = 131.5·107, (2.5) NHE2 = 60×nw×nк×L = 60·1·230·23477 = 32.4·107; (2.6) Зная твердость поверхности зубьев шестерни и колеса, найдем базовое число циклов перемены напряжений: NH01 = 30×HB2,4 = 30·2852.4 = 2.34·107, (2.7) NH02 = 30×HB2,4 = 30·2482.4 = 1.67·107 (2.8) При NH0 < NHE принимаем Найдем допускаемые контактные напряжения:

Допускаемые контактные напряжения для передачи принимаем по минимальному значению: [sH] = 515 (МПа). Геометрический расчет Межосевое расстояние определяется по формуле [2, 26]:

где Кнв = 1.04 - коэффициент концентрации напряжений [2, 27], [σH] = 515 МПа - допускаемое контактное напряжение (п. 2.2.2), Ψbа = 0.315 [1, 17] Eпр = E = 2.1·105 МПа для стали. Принимаем aw = 200 мм. Определим модуль передачи: m = (0.01…0.02)·aW = (0.01…0.02)·200 = 2…4 (2.16) Принимаем m = 3 [1, 21]. Определение числа зубьев: zΣ = 2aw/m = 2·200/3 = 133 (2.17) Определим числа зубьев шестерни и зубчатого колеса: z1 =zΣ/(u+1) = 133/(4.06 + 1) = 26.3, (2.18) принимаем z1 = 26, тогда: z2 = zΣ - z1 = 133 - 26 = 107 (2.19) Фактическое передаточное число UФ: UФ = z2/z1 = 107/26 = 4.12 (2.20) Делительные диаметры [1,31]:

d1 = 3∙26 = 78 (мм) (2.22) d2 = 3∙107 = 321 (мм) (2.23) Диаметр окружности вершин: dA1 = d1 + 2m = 78 + 2∙3 = 84 (мм) (2.24) dA2 = d2 + 2m = 321 + 2∙3 = 327 (мм) (2.25) Диаметр окружности впадин: df1 = d1 – 2.5m = 78 – 2.5∙3 = 70.5 (мм) (2.26) df2 = d2 – 2.5m = 321 – 2.5∙3 = 313.5 (мм) (2.27) Ширина зубчатого венца, не менее: bw = Yba∙aw = 0.4∙200 = 80 (мм), (2.28) примем ширину зубчатого колеса: b2 = 100 (мм), (2.29) Ширина шестерни: b1= b2 + (2..5) = 100 + (2…5) = 102…105 (мм) (2.30) Проверка зубьев на выносливость по контактным Напряжениям При расчёте на выносливость зубьев колёс по контактным напряжениям проверяют выполнение условия

где

принимаем 8 степень точности зубчатой передачи. Тогда

Условие Расчет ведущего вала Проектный расчет валов носит ориентировочный характер и имеет целью определить основные размеры и форму вала, связанные с нагрузками и назначением его основных элементов. Ведущий вал (рисунок 3) приводится во вращение валом электродвигателя, поэтому диаметр выходного конца этого вала должен быть согласован с диаметром вала электродвигателя. Поэтому: d1 = (0.7…1.2)×dэл = (0.7…1.2)×42 = 29.4…50.4 (мм [2, 50]) (3.1) принимаем d1 = 44 мм.

Рисунок 3 – Ведущий вал Для других участков валов диаметры определяются по формулам, имеющим рекомендательный характер, поскольку результаты, получаемые при их использовании, могут войти в противоречие с требованиями, предъявляемыми к конкретному валу. – диаметр цапфы вала под подшипником: d2 = d4 = d + 2×t = 44 + 2·3 = 50 (мм) (3.2) – диаметр буртика для упора кольца подшипника: d3 = d2 + 3×r = 50 + 3·2.5 = 57.5 (мм) (3.3) принимаем d3 = 58 мм. Размеры хвостовиков валов определяются в зависимости от принятой конструкции крышек подшипников и после расчетов по нижеприведенным формулам подлежат уточнению на дальнейших этапах проектирования. Длина посадочного участка ведущего вала: l1 = (1…1.5)×d = (1…1.5)·44 = 44…66 (мм), (3.4) принимаем l1 = 45 мм; l2 = 60 мм (п. 3.2); l3 = 130 мм (п. 3.2); l4 = 20 мм, поскольку ширина подшипника bп = 20 мм (п. 7). Расчет ведомого вала Конструкция ведомого вала представлена на рисунке 4.

Рисунок 4 – Ведомый вал Диаметр открытой передачи:

принимаем d = 48 мм. – диаметр цапфы вала под подшипником: d2 = d4 = d + 2×t = 48 + 2·3 = 54 (мм), (3.6) Полученное значение следует округлить до кратного пяти в соответствии с диаметрами внутренних колец подшипников качения, следовательно, принимаем d2 = d4 = 55 мм. – диаметр буртика для упора кольца подшипника, не менее: d3 = d2 + 3×r = 55 + 3·3 = 64 (мм), (3.7) принимаем d3 = 70 мм; – диаметр шейки вала в месте установки зубчатых колес: dК ³ d2 , (3.8) принимаем dK = 60 мм. – диаметр буртика для упора зубчатого колеса: d5 = dК + 3×r = 60 + 3·3 = 69 (мм), (3.9) принимаем d5 = 70 мм. Длина посадочного участка ведущего вала: l1 = (1…1.5)×d1 = (1…1.5)·48 = 48…72 (мм), (3.10) принимаем l1 = 60 мм; l2 = bп + bк + bм + δк + 10 = 29 + 5 + 10 + 6 + 10 = 60 (мм); (3.11) где bп = 29 мм – ширина подшипника; bк = 5 мм – ширина кольца; bм = 10 мм – ширина манжеты; δк = 6 мм – толщина стенки крышки подшипника; l5 = 10…15 мм, принимаем l5 = 15 мм; l3* = l5 + b2 = 15 + 100 = 115 мм; (3.12) где b2 = 100 – ширина зубчатого колеса, мм. l3 = l3* + l5 = 115 + 15 = 130 мм; (3.13) l4 = 30 мм, поскольку ширина подшипника bп = 29 мм.

Расчет элементов корпуса Основные размеры (рисунок 5), определяющие внешние очертания корпуса находят в функции толщины стенки d (мм), вычисляемой по формуле:

принимаем δ = δ1 = 6 мм.

Рисунок 5 – Размеры корпуса редуктора f = (0,4…0,5)∙δ = (0,4…0,5)∙6 = 2,4…3 (мм), (5.2) принимаем f = 3 мм b = b1 = 1,5∙δ = 1,5∙6 = 9 (мм), (5.3) принимаем b = b1 =10 мм l = (2…2,2)∙δ = (2…2.2) ∙6 = 12…13,2 (мм), (5.4) принимаем l = 12 мм Крышки подшипников Устанавливаем закладные крышки подшипников, изготовленные из серого чугуна СЧ15 [1]. Основные размеры глухой крышки ведомого вала приведены на рисунке 8, ведущего – на рисунке 9.

Рисунок 8 – Глухая крышка подшипника ведомого вала

Рисунок 9 – Глухая крышка подшипника ведущего вала Сквозная крышка в отличие от глухой имеет сквозное отверстие и место для установки манжеты. Выбор уплотнений Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Будем использовать армированные манжетные уплотнения из бензомаслостойкой резины (рисунок 10). В нашем случае достаточно установить манжеты без пыльника и в один ряд, так как уровень масла не доходит до уровня манжеты и редуктор не предназначен для работы в запыленной внешней среде. На ведущий вал устанавливаем манжеты 1-50 х 70-1 ГОСТ 8752-79 (D = 70 мм, d = 50 мм, h1 = 10 мм). На ведомый вал - 1-55 х 80-1 ГОСТ 8752-79 (D = 80 мм, d = 55 мм, h1 = 10 мм).

Рисунок 10 – Манжета уплотнительная Предварительный расчет валов Расчет ведущего вала Составляем расчетную схему ведущего вала в соответствии с конструкцией принятой ранее (рисунок 11).

Рисунок 11 – Расчетная схема ведущего вала Определим силы, действующие на вал (по рисунку 11). Окружная сила от шестерни:

окружная сила от шкива:

радиальная сила от шестерни:

радиальная сила от шкива приближенно вычисляется по формуле [7]:

Определяем сумму изгибающих моментов в горизонтальной плоскости:

Проверка:

Построим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 12 а): A: B: С: D: Определяем сумму изгибающих моментов в вертикальной плоскости:

Проверка:

Построим эпюру изгибающих моментов в вертикальной плоскости (рисунок 12 б): A: B: C: D: Суммарные изгибающие моменты (рисунок 12 в): А: В: С: D: Эквивалентный момент по третьей теории прочности (рисунок 12 г):

Эпюра крутящего момента представлена на рисунке 12 д. Ведущий вал изготовим из стали 40Х (σв = 900 МПа). Допускаемые напряжения изгиба при симметричном цикле равны:

Определим минимально допустимые диаметры вала:

Принятые ранее диаметры валов больше минимально допустимых.

Рисунок 12 – Эпюры моментов ведущего вала Максимальный изгибающий момент приходится на сечение В, в этом сечении так же действует и крутящий момент, поэтому сечение В является наиболее опасным. Расчет ведомого вала Составляем расчетную схему ведомого вала в соответствии с конструкцией принятой ранее (рисунок 13).

Рисунок 13 – Расчетная схема ведомого вала Определим силы, действующие на вал (по рисунку 13). Окружная сила от зубчатого колеса:

радиальная сила:

Реакции в горизонтальной плоскости:

Построим эпюру изгибающих моментов в горизонтальной плоскости (рисунок 14 а): A: B: С: D: Реакции в вертикальной плоскости:

Построим эпюру изгибающих моментов в вертикальной плоскости (рисунок 14 б): A: B: C: D: Суммарные изгибающие моменты (рисунок 14 в): А: В: С: D: Эквивалентный момент по третьей теории прочности (рисунок 14 г):

Эпюра крутящего момента представлена на рисунке 14 д.

Рисунок 14 – Эпюры моментов ведомого вала Ведомый вал изготовим из стали 40Х (σв = 900 МПа). Допускаемые напряжения изгиба при симметричном цикле нагружения равны:

Определим минимально допустимые диаметры вала:

Максимальный изгибающий момент приходится на сечение С, в этом сечении так же действует и крутящий момент, поэтому сечение С является наиболее опасным.

Проверочный расчет валов Расчет ведущего вала Выполним расчет на усталостную прочность в форме проверки коэффициента запаса прочности, значение которого должно лежать в диапазоне: [S] = 1.5…2.5. Вычислим коэффициент S для опасного сечения В:

где

где

Kd – масштабный фактор; KF – фактор шероховатости;

σm – среднее напряжение цикла; ψσ и ψτ - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости (ψσ = 0.15 и ψτ = 0.10.). В качестве материала для ведущего вала примем легированную сталь 40Х. Механические характеристики стали приведены в таблице 8.1. Т а б л и ц а 8.1 – Механические характеристики стали 40Х

По рисунку 15 а принимаем, что Kd = 0.58, по рисунку 6.3 б - КF = 0.61.

а б Рисунок 15 – Коэффициенты Kd и КF Принимаем, что Kσ = 2 и Кτ = 1.65 [1, 171]. В расчетах валов принимают, что σm = 0 [1, 169]. Определим амплитуду нормальных напряжений [1, 169]: σa = TΣ·103/W = TΣ·103·32/π·d3 = 264.9·103·32/π·503 = 21.586 (8.3) τm = τa = TК·103/2WK = TК·103·16/2·π·d3 = 182.54·103·16/2·π·503 = 3.719 (8.4)

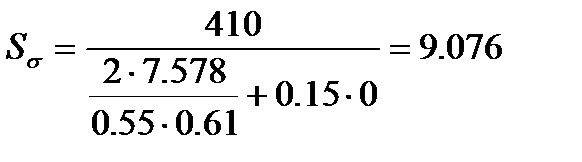

Полученное значение запаса прочности лежит выше промежутка [S] = 1.5…2.5, поэтому условие усталостной прочности выполняется. Материал вала можно заменить на менее прочный (например сталь 45). Расчет ведомого вала Вычислим коэффициент S для опасного сечения С. В качестве материала для ведомого вала примем легированную сталь 40Х. Механические характеристики стали приведены в таблице 8.1. По рисунку 15 а принимаем, что Kd = 0.55, по рисунку 6.3 б - КF = 0.61. Принимаем, что Kσ = 2 и Кτ = 1.65 [1, 171]. В расчетах валов принимают, что σm = 0 [1, 169]. Определим амплитуду нормальных напряжений [1, 169]: σa = TΣ·103/W = TΣ·103·32/π·d3 = 160.7·103·32/π·603 = 7.578 (8.8) τm = τa = TК·103/2WK = TК·103·16/2·π·d3 = 610·103·16/2·π·603 = 7.19 (8.9)

Полученное значение запаса прочности лежит выше промежутка [S] = 1.5…2.5, поэтому условие усталостной прочности выполняется. Материал можно заменить на менее прочный (например сталь 40). Список использованной литературы 1.Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учебное пособие. - М.: Высш. шк., 1984. - 336 с., ил. 2. М.Ш. Мигранов и др. Расчёт и конструирование одноступенчатого зубчатого редуктора. Учебное пособие, 2003. 3. Чернавский С.А., Боков К.Н. Курсовое проектирование деталей машин. – М.: Машиностроение, 1988. – 416 с., ил. 4. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т. 2. – М.: Машиностроение, 2001. – 912 с. 5 Допуски и посадки: Методические указания / Сост. Е.А. Митюрев, Д.Ф. Хитин, В.К. Загорский.-Уфа: Изд-во Уфим. нефт. ин-та, 1990. -30с. 6 Расчет зубчатых передач на прочность: Методические указания / Сост. А.С. Сулейманов, Д.Ф. Хитин, Э.А. Щеглов.-Уфа: Изд-во УГНТУ, 1995. -30с. 7 Ременные передачи: Методические указания/ Сост. А.А. Комлев, О.Г. Полканова, А.С. Сулейманов. –Уфа: Изд-во УГНТУ,1998.-14с. Введение В данной работе рассчитан и спроектирован привод (рисунок 1). Привод состоит из электродвигателя 1, клиноременной передачи 2, редуктора 3 и муфты 4. На рисунке 2 представлены исходные данные для расчета привода.

Рисунок 1 - Схема привода

Рисунок 2 – Исходные данные Редуктор 3 одноступенчатый, состоит из прямозубой цилиндрической передачи. Редуктор спроектирован по моменту и частоте вращения на выходном валу. Подбор электродвигателя Определение КПД привода и подбор электродвигателя Мощность на выходном валу привода: Pвых = Tвых·(π·nвых)/30 = 610·(π·230)/30 = 14692.2 (Вт), (1.1) где Твых - крутящий момент на муфте; nвых - частота вращения муфты. Коэффициент полезного действия привода: η = ηП·ηМ·ηкр·ηПК2 = 0.97·0.98·0.95·0.992 = 0.885, (1.2) где ηП = 0.97 - КПД цилиндрической передачи [1,6]; ηм = 0.98 - КПД муфты [1,6], ηПК = 0.99 - КПД подшипников качения [1,6], ηкр = 0.95 - КПД клиноременной передачи [1,6]. Требуемая мощность электродвигателя [1,5]: Pэд = Pвых/η = 14692.2/0.885 = 16601.36 (Вт), (1.3) Выбираем двигатель RAM180M4. Трехфазный асинхронный двигатель общего применения. Двигатель с короткозамкнутым ротором с алюминиевой станиной. Мощность и габариты в соответствии с DIN 42673. Степень защиты IP55. Технические данные представлены в таблице 1.1. Т а б л и ц а 1.1 – Технические данные двигателя RAM180M4

Передаточное отношение привода: uп = nточн/nвых = 2940/230 = 12.783, (1.4) Передаточное отношение клиноременной передачи:

тогда передаточное отношение редуктора будет равно: uр = uп/uкр = 6.348/2.22 = 4.06. (1.6)

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 626; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.115.45 (0.011 с.) |

(1.5)

(1.5) (МПа), (2.1)

(МПа), (2.1) , (2.2)

, (2.2)

(2.9)

(2.9) (2.10)

(2.10) (мм) (2.15)

(мм) (2.15) (2.21)

(2.21) :

:

= 259∙103 - крутящий момент на шестерне, Нмм;

= 259∙103 - крутящий момент на шестерне, Нмм; - коэффициент расчётной нагрузки,

- коэффициент расчётной нагрузки,  ;

; - коэффициент концентрации нагрузки (п.2.1);

- коэффициент концентрации нагрузки (п.2.1); - угол зацепления,

- угол зацепления,  = 20;

= 20; - коэффициент динамической нагрузки, находят по [2,34] с понижением на одну степень точности против фактической, назначенной по окружной скорости [2,33]:

- коэффициент динамической нагрузки, находят по [2,34] с понижением на одну степень точности против фактической, назначенной по окружной скорости [2,33]: (м/с), (2.32)

(м/с), (2.32) , получаем:

, получаем: (2.33)

(2.33)

(мм), (3.5)

(мм), (3.5) (мм), (5.1)

(мм), (5.1)

(Н); (6.1)

(Н); (6.1) (Н); (6.2)

(Н); (6.2) (H); (6.3)

(H); (6.3) (H); (6.4)

(H); (6.4) (6.5)

(6.5) (H) (6.6)

(H) (6.6) (6.7)

(6.7) (H) (6.8)

(H) (6.8) (6.9)

(6.9) ;

; (Hм);

(Hм); (Нм);

(Нм);

(6.10)

(6.10) (6.11)

(6.11) (6.12)

(6.12) (H) (6.13)

(H) (6.13) (6.14)

(6.14) ;

; (Hм);

(Hм); (Нм);

(Нм);

;

; (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); ; (6.15)

; (6.15) (Нм) (6.16)

(Нм) (6.16) (Нм) (6.17)

(Нм) (6.17) (Нм) (6.18)

(Нм) (6.18) (Нм) (6.19)

(Нм) (6.19) (МПа) (6.20)

(МПа) (6.20) (6.21)

(6.21) (мм) (6.22)

(мм) (6.22) (мм) (6.23)

(мм) (6.23) (мм) (6.24)

(мм) (6.24)

(Н); (6.25)

(Н); (6.25) (H); (6.26)

(H); (6.26) (H) (6.27)

(H) (6.27) (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм).

(Нм). (H) (6.28)

(H) (6.28) (Hм);

(Hм); (Hм);

(Hм); (Нм);

(Нм); (Hм).

(Hм). (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм);

(Нм); (Нм) (6.29)

(Нм) (6.29) (Нм) (6.30)

(Нм) (6.30) (Нм) (6.31)

(Нм) (6.31) (Нм) (6.32)

(Нм) (6.32)

(мм) (6.34)

(мм) (6.34) (мм) (6.35)

(мм) (6.35) , (8.1)

, (8.1) и

и  – запас сопротивления усталости по изгибу и по кручению соответственно [1, 169]:

– запас сопротивления усталости по изгибу и по кручению соответственно [1, 169]: (8.2)

(8.2) - предел выносливости;

- предел выносливости; - амплитуда переменных составляющих циклов напряжения;

- амплитуда переменных составляющих циклов напряжения; - эффективный коэффициент концентрации напряжений при изгибе;

- эффективный коэффициент концентрации напряжений при изгибе; - коэффициент, корректирующий влияние постоянной составляющей цикла напряжений на сопротивление усталости;

- коэффициент, корректирующий влияние постоянной составляющей цикла напряжений на сопротивление усталости;

(8.5)

(8.5) (8.6)

(8.6) (8.7)

(8.7) (8.10)

(8.10) (8.11)

(8.11) (8.12)

(8.12)