Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистическое регулирование технологических процессов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Основы применения статистических методов в управлении качеством. Роль и значение, основные функции. Ложная и необъявленная тревога. Классификация отклонений параметров качества изделий и методов контроля. Одним из важнейших требований ISO 9000 является управление процессом, основными этапами которого являются планирование, измерение, отслеживание процесса посредством сравнения измеренных значений с эталонными. Управление же – это регулирование процессов на базе информации, полученной по результатам сравнения, или, иначе, применение статистических методов на этапах планирования и управления процессом. Контроль процесса предусматривает инспекцию процесса путем измерения параметров качества в каждой точке. Если невозможно фиксировать (измерять) параметр качества продукции, то для данной операции необходимо определить и контролировать параметры процесса, оказывающие определяющее влияние на параметр качества продукции, который невозможно проконтролировать в процессе производства. Для четкого понимания проблем применения статистических методов в управлении качеством необходимо определить основные понятия. Управление качеством – методы и виды деятельности оперативного характера, которые используют для выполнения требований, предъявляемых к качеству. Продукция, качество которой не соответствует установленным требованиям потребителя, выявляется путем анализа поступивших и признанных рекламаций в соответствии с требованиями стандарта организации. Статистическое управление качеством (по стандарту) – та часть управления качеством, в которой применяются статистические методы. Статистически управляемое состояние процесса – состояние, описывающее процесс, из которого удалены все особые причины изменчивости и остались только обычные причины. То есть, наблюдаемая изменчивость может быть объяснена постоянной системой случайных причин; отражается на контрольной карте отсутствием точек за контрольными границами, трендов и неслучайного поведения в контрольных границах. Изменчивость(вариабельность) – неизбежные различия среди индивидуальных результатов процесса, их источники могут группироваться в два основных класса: обычные и особые причины. Обычная причина вариабельности – источник изменчивости, влияющие на индивидуальные значения результатов процесса; при анализе контрольной карты проявляется как часть случайной изменчивости процесса. Особая причина вариабельности – источник изменчивости, которая может прерываться, часто непредсказуема, иногда называется неслучайной причиной; о ней сигнализирует точка за контрольными границами, серия точек или неслучайное поведение точек в контрольных границах. Основные этапы статистического управления качеством: -статистическое обследование; -наладка процесса; -статистическое управление. В случае необходимости производитель продукта должен разработать процедуры, обеспечивающие выбор статистических методов, необходимых для проверки возможности технологического процесса и приемлемости характеристик продукции, проверки качества поставок и комплектующих. Область применения и планы статистических методов контроля также устанавливаются изготовителем. В необходимых случаях он согласовывает их с потребителем или заказчиком. Статистический контроль процесса, формы и содержания рабочих планов контроля представляют собой документы в виде формы статистического контроля процесса и различных отчетов в области качества. Эти формы и связанные с ними инструктивные документы (как собирать информацию, как заполнять формы информацией, как ее использовать, какие средства контроля качества могут быть использованы, как вносить поправки и т.п.) являются основой для контроля оперативных действий. Главное значение статистических методов управление качеством продукции в организации – это создание условий для эффективного принятия оптимального управленческого решения с использованием накопленной информации между смежными подразделениями в организации и внешней средой. Статистическая управляемость процессов и принятие решений на основе фактов – это основные требования, предъявляемые международными стандартами ИСО 9000 к системе качества, которые могут быть выполнены благодаря внедрению статистических методов. Важнейшей составляющей статистического управления является осуществление корректирующих мероприятий в направлении совершенствования организации, в противном случае применение статистических методов будет бесполезным расходом ресурсов. Используемые в сегодняшней практике организаций статистические методы можно подразделить на следующие категории: 1. Методы высокого уровня сложности, которые используются разработчиками систем управления организацией или процессами. К ним относятся методы кластерного анализа, адаптивные, робастные статистики и др. 2. Методы специальные, которые используются при разработке операций технического контроля, планировании промышленных экспериментов, расчетах на точность и надежность и т.д. 3. Методы общего назначения, в разработку которых большой вклад внесли японские специалисты. К ним относятся «Семь простых методов»: контрольные листки; метод расслоения; графики; диаграммы Парето; диаграммы Исикавы; гистограммы; контрольные карты. По статистическим методам имеется обширная литература и пакеты прикладных компьютерных программ, по разработке которых отечественные научные школы по теории вероятностей занимают ведущее место в мире. Можно выделить следующие 16 статистических методов: 1) описательная статистика 2) планирование экспериментов 3) проверка гипотез 4) регрессионный анализ 5) корреляционный анализ 6) выборочный контроль 7) факторный анализ 8) анализ временных рядов 9) статистическое установление допуска 10) анализ точности измерений 11) статистический контроль процессов 12) статистическое регулирование процессов 13) анализ безотказности 14) анализ причин несоответствий 15) анализ возможностей процесса 16) статистическое моделирование. 1. Эти методы включают в себя использование частотного распределения, мер центрирования процесса, рассеивания, контрольных карт, выборочного контроля, регрессионного анализа, критериев значимости и т.п. 2. Когда статистическое управление качеством применяют для управления ходом процесса, а не управления качеством поставляемых материалов, то часто применяют термин «статистическое управление процессом». SPC – Statistical process control – Статистическое управление процессами. Статистическое управление процессами – это основанное на статистическом мышлении использование как статистических, так и нестатистических методов анализа и решения проблем с целью осуществления действий, необходимых для достижения и поддержания состояния статистической управляемости процессов, и постоянного улучшения их стабильности и воспроизводимости. Статистическое мышление – это основанный на теории вариабельности способ принятия решений о том, надо или не надо вмешиваться в процесс, и если надо, то на каком уровне. Статистическое управление процессами – это, прежде всего, средство понимания вариабельности процессов и путей их уменьшения. Что дают методы статистического управления процессами? 1. Это один из простейших и наиболее эффективных способов отделения сигнала от шума. 2. Они позволяют визуализировать фактические данные. 3. Результаты анализа могут легко восприниматься специалистами самых различных профилей. 4. Минимизируется возможность “ложных тревог” и шоковых ударов под воздействием самых последних по времени данных. 5. При обнаружении трендов, как правило, обнаруживается специальная причина вариаций. 6. Минимизируется вмешательство в процессы и бесполезные и/или бессмысленные действия. 7. Не требуются ни дорогое компьютерное оборудование, ни профессиональные статистики. 8. Осуществляется эффективная обратная связь на предпринятые действия. Статистический анализ качества применяется для установления свойств случайного процесса в конкретных условиях производства.

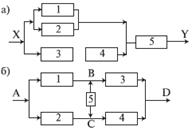

Качество продукции зависит от большого числа взаимосвязанных и не зависимых друг от друга факторов, имеющих как закономерный, так и случайный характер. Например, для машиностроительной продукции к числу таких факторов относят: точность оборудования; жесткость системы станок-приспособление - инструмент-деталь; посторонние включения в материал заготовки; температурные колебания; квалификация обслуживающего персонала; погрешность режущего инструмента; режимы механической обработки; точность соблюдения параметров предварительной термической обработки и др. В технологическом процессе механической обработки поверхности детали все эти факторы присутствуют одновременно. Получаемые в результате изготовления нормированные параметры качества деталей имеют определенный разброс, ограничиваемый, как правило, допусками на изготовление деталей, формы, расположения и шероховатости поверхности. Цель применения статистических методов анализа качества – выявление степени влияния случайных и/или закономерных факторов на показатели качества. Если влияние факторов случайного характера является преобладающим, говорят, что технологический процесс статистически управляемый и тогда использование статистических методов контроля качества и хода технологических процессов становится возможным. Если в технологическом процессе преобладают факторы неслучайного характера (например, нежесткость системы станок-приспособление - инструмент-деталь), процесс называется статистически неуправляемым, и тогда применение остальных из вышеперечисленных статистических методов становится невозможным до выявления причин и минимизации степени влияния неслучайных факторов. После чего вновь повторяют процедуру статистического анализа вплоть до достижения статистической управляемости процесса. Применение статистических методов анализа качества должно в обязательном порядке предшествовать внедрению статистических методов приемочного контроля и регулирования технологических процессов. С помощью статистических методов анализа качества решаются задачи: — определения точности и стабильности технологического процесса (без чего статистический контроль и статистическое регулирование невозможны); — установления характера различия средних значений (случайного и неслучайного) одного и того же параметра качества изделий или его рассеяния, изготавливаемых в различных условиях производства (например, на различном оборудовании или в различные смены); — оценки степени влияния (корреляции) двух или более факторов на показатели качества продукции; — выявления факторов, существенно влияющих на изменение параметров качества, и факторов, которыми можно пренебречь; — выявления изменения параметров качества во времени и характера (случайный или неслучайный) этого изменения и т.д. Рис. 3. Алгоритм расчета надежности Прежде всего четко следует сформулировать задание на расчет надежности. В нем должны быть указаны: 1) назначение системы ее состав и основные сведения о функционировании; 2) показатели надежности и признаки отказов, целевое назначение расчетов; 3) условия, в которых работает (или будет работать) система; 4) требования к точности и достоверности расчетов, к полноте учета действующих факторов На основании изучения задания делается вывод о характере предстоящих расчетов. В случае расчета функциональной надежности осуществляется переход к этапам 4-5-7, в случае расчета элементов (аппаратурной надежности) - к этапам 3-6-7. Под структурной схемой надежности понимается наглядное представление (графическое или в виде логических выражений) условий, при которых работает или не работает исследуемый объект (система, устройство, технический комплекс и т.д.). Типовые структурные схемы представлены на рис. 4.

Рис. 4. Типовые структуры расчета надежности Простейшей формой структурной схемы надежности является параллельно-последовательная структура. На ней параллельно соединяются элементы, совместный отказ которых приводит к отказу В последовательную цепочку соединяются такие элементы, отказ любого из которых приводит к отказу объекта. На рис. 4,а представлен вариант параллельно-последовательной структуры. По этой структуре можно сделать следующее заключение. Объект состоит из пяти частей. Отказ объекта наступает тогда, когда откажет или элемент 5, или узел, состоящий из элементов 1-4. Узел может отказать тогда, когда одновременно откажет цепочка, состоящая из элементов 3,4 и узел, состоящий из элементов 1,2. Цепь 3-4 отказывает, если откажет хотя бы один из составляющих ее элементов, а узел 1,2 - если откажут оба элемента, т.е. элементы 1,2. Расчет надежности при наличии таких структур отличается наибольшей простотой и наглядностью. Однако не всегда удается условие работоспособности представить в виде простой параллельно-последовательной структуры. В таких случаях используют или логические функции, или графы и ветвящиеся структуры, по которым оставляются системы уравнений работоспособности. На основе структурной схемы надежности составляется набор расчетных формул. Для типовых случаев расчета используются формулы, приведенные в справочниках по расчетам надежности, стандартах и методических указаниях. Способы преобразования сложных структур Относительная простота расчетов надежности, основанных на использовании параллельно-последовательных структур, делают их самыми распространенными в инженерной практике. Однако не всегда условие работоспособности можно непосредственно представить параллельно-последовательной структурой. В этом случае можно сложную структуру заменить ее эквивалентной параллельно-последовательной структурой. К таким преобразованиям относится: – преобразование с эквивалентной заменой треугольника на звезду и обратно; – разложение сложной структуры по базовому элементу. Мозговая атака Схема процесса. МОЗГОВАЯ АТАКА Мозговая атака используется, чтобы помочь группе выработать наибольшее число идей по какой-либо проблеме в возможно коротко время, и может осуществляться двумя путями: 1. Упорядоченно – каждый член группы подает идеи в порядке очередности по кругу или пропускает свою очередь до следующее раза. Таким способом можно побудить к разговору даже самых молчаливых людей, однако, здесь присутствует некоторый элемент давления, что может помешать. 2. Неупорядоченно – члены группы просто подают идеи по мере того, как они приходят на ум. Так создается более раскованная атмосфера, правда, есть опасность, что самые говорливые возьмут верх. В обоих методах общие правила поведения одинаковы. Желательно придерживаться такой линии поведения: 1. Никогда не критиковать идей. Записывать на лист или доску каждую идею. Если слова видны всем, это помогает избежать неверного понимания и рождает новые идеи. 2. Каждый должен согласиться с вопросом или повесткой дня предстоящей мозговой атаки. 3. Заносить на доску или на лист слова выступающего буквально, не редактируя их. 4. Делать все быстро, лучше всего проводить мозговую атаку за 5 - 15 минут.

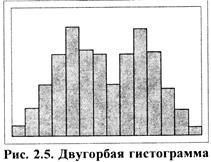

Рис.1. Область применения "инструментов" качества: Выявление проблем Анализ проблем СХЕМА ПРОЦЕССА Схема процесса (последовательности операций, маршрутная карта) применяется, когда требуется проследить фактические или подразумеваемые стадии процесса, которые проходит изделие или услуга, чтобы можно было определить отклонения. При изучении схем процессов часто можно обнаружить скрытые ловушки, которые служат потенциальными источниками помех и трудностей. Необходимо собрать специалистов, располагающих наибольшими знаниями о данном процессе, для того, чтобы: КОНТРОЛЬНЫЙ ЛИСТОК (ТАБЛИЦА ПРОВЕРОК) Какая бы задача ни стояла перед системой, объединяющей последовательность применения статистических методов, всегда начинают со сбора исходных данных, на базе которых затем применяют тот или иной инструмент. Контрольный листок (или лист) – это инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации. Обычно контрольный листок представляет собой бумажный бланк, на котором заранее напечатаны контролируемые параметры, согласно которым можно заносить в листок данные с помощью пометок или простых символов. Он позволяет автоматически упорядочить данные без их последующего переписывания. Число различных контрольных листков исчисляется сотнями, и в принципе для каждой конкретной цели может быть разработан свой листок. При составлении контрольного листка важно придерживаться определенных правил. Во-первых, следует обратить внимание на то, чтобы было указано, кто, на каком этапе процесса и в течение какого времени собирал данные. Во-вторых, нужно спроектировать форму листка таким образом, чтобы она была простой и понятной без дополнительных пояснений. В-третьих, нужно, чтобы все данные добросовестно фиксировались, и собранная в контрольном листке информация могла быть использована для анализа процесса. В-четвертых, данные должны собираться постоянно и по возможности случайно (должны нести вероятностный характер). Несмотря на то, что вид контрольного листа зависит, прежде всего, от конкретной цели, конкретных задач, наиболее часто на производстве используют следующие виды контрольных листов: 1. Контрольный листок для регистрации распределения измеряемого параметра. Данный контрольный листок используется для получения картины изменений хода процесса и широко применяется для построения гистограмм, так как наглядно указывает распределение признака качества уже на этапе сбора данных. Зачастую, при построении гистограмм, нужно затрачивать огромные усилия на сбор большого числа данных и на дальнейшее представление частотного распределения в графической форме. Данный контрольный листок устраняет данные недостатки при условии правильного его составления до начала сбора информации и очень прост в применении: каждый раз, когда производится замер, в соответствующую клетку ставится крест, так что к концу измерений гистограмма уже готова. Если нужно произвести расслоение, то для пометок нужно всего лишь использовать карандаши разного цвета или метки разного типа, чтобы разница проявлялась наглядно. 2. Контрольный листок для регистрации видов дефектов. Данный вид контрольного листка применяется при приемочном контроле, когда контролер, обнаружив дефект, делает соответствующую пометку в нем. В конце заданного промежутка времени (час, сутки, конец рабочего дня и т.д.) или после завершения контроля партии проводится подсчет числа и выявляются разновидности обнаруженных дефектов. Если при контроле в явной форме проявляется расслоение данных (например, контролируются изделия, изготовленные на двух станках, в разные смены, разными рабочими и т.д.), необходимо заранее учесть это при разработке бланка контрольного листка. 3. Контрольный листок дефектных изделий в динамике их дефектов в количественном и стоимостном выражениях. Контрольный листок используется для анализа дефектных изделий, предоставления отчета несоответствий руководству, выявления закономерностей и видов причин, вызывающих появление этих несоответствий, и позволяет провести расслоение данных (по месяцам, изделиям, по видам дефектов). 4. Контрольный листок для оценки воспроизводимости и работоспособности технологического процесса. Контрольный листок применяется для анализа процесса и используется при построении контрольных карт. Особенность контрольного листка заключается в том, что выборки берутся таким образом, чтобы за тот же промежуток времени, за который берется выборка, произошла, например, смена персонала, оснастки, инструмента, материала заготовки, наладка оборудования и т.д. В данном случае можно говорить о влиянии систематических изменений на процесс. Контрольный листок позволяет ответить на вопрос: "Как часто случается определенное событие?". С него начинается превращение мнений и предположений в факты. Построение контрольного листка включает в себя следующие шаги, предусматривающие необходимость: ГИСТОГРАММА Для наглядного представления тенденции изменения наблюдаемых значений применяют графическое изображение статистического материала. Наиболее распространенным графиком, к которому прибегают при анализе распределения случайной величины при проведении контроля качества, является гистограмма или столбчатая диаграмма. Рис. 2.4. Скошенное распределение: а - положительное, б - отрицательное

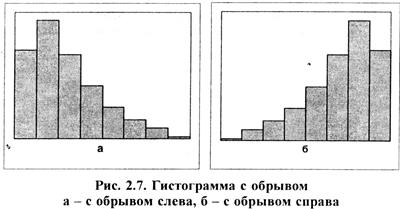

д) плато (равномерное и прямоугольное распределения). Частоты в разных классах образуют плато, поскольку все классы имеют более или менее одинаковые ожидаемые частоты с конечными классами (рис. 2.6). Такая форма встречается в смеси нескольких распределений, имеющих различные средние арифметические. е) гистограмма в форме обрыва слева (справа), у которой обрезан один край (рис. 2.7). Среднее арифметическое гистограммы локализуется далеко слева (справа) от центра размаха. Частоты спадают при движении влево (вправо) резко и, наоборот, вправо (влево) – медленно. Указанная форма встречается при стопроцентном рассеивании изделий из-за плохой воспроизводимости процесса.

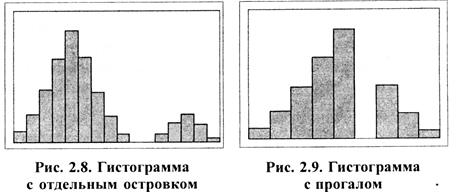

ж) гистограмма с отдельным островком. Подобная форма появляется при наличии малых включений данных из другого распределения, например, в случае нарушения нормальности процесса, появления ошибки измерения или включения данных из другого процесса (рис. 2.8). з) гистограмма с прогалом (с "вырванным зубом"). Такая гистограмма (рис. 2.9) получается, когда ширина интервала класса не кратна единице измерения (не выражается целым числом выбранной единицы измерения), когда оператор ошибается в считывании показателей шкалы, и т.д. Если гистограмма имеет симметричный (колоколообразный) вид, то можно предположить о гауссовском (нормальном) законе распределения случайной величины. В этом случае среднее значение гистограммы приходится на середину размаха данных. Наивысшая частота оказывается в середине и постепенно снижается в обе стороны. Эта форма встречается чаще всего на практике. Главная особенность, выделяющая его среди других законов, состоит в том, что он является предельным законом, к которому приближаются другие законы распределения. Термин "нормальный" в данном случае не совсем удачен. Многие признаки подчиняются нормальному закону, например, дальность полета снаряда, рост человека и т.п. Но если какой-либо признак подчиняется другому, отличному от нормального, закону распределения, то это не означает, что процесс, связанный с этим признаком, протекает "ненормально".

Гистограмма имеет дело с измеряемыми данными (температура, толщина) и их распределением. Распределение может быть критическим, т.е. иметь максимум. Многие повторяющиеся события дают результаты, которые изменяются во времени. Гистограмма обнаруживает количество вариаций, которые имеет процесс. Типичная гистограмма может выглядеть так, как показано на рис.

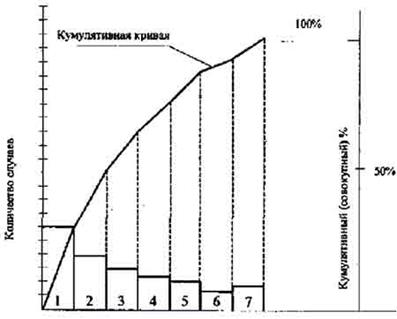

ДИАГРАММА ПАРЕТО Столбиковая диаграмма, названная именем итальянского экономиста В.Парето (1845-1923), который изобрел формулу, показывающую неравномерность распределения благ, а именно, наибольшая доля доходов или благ принадлежит небольшому числу людей, но они дают наибольшую отдачу. Подобное распределение для классификации проблем качества на немногочисленные существенно важные и многочисленные несущественные впервые применил американский ученый Дж. Джуран и назвал этот метод анализом Парето, согласно которому в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин. Суть диаграммы Парето заключается в том, что при ее построении выявляется статистическая закономерность, так называемый "закон 80/20", означающий, что если число дефектов принять за 100%, то примерно 80% всех дефектов происходит из-за приблизительно 20% всех возможных причин. Таким образом, экономически целесообразным будет устранить 1/5 часть причин, приносящих наибольший ущерб. Диаграмма Парето строится в несколько этапов. Этап 1. Определение проблемы и метода сбора данных: 1) выбор типа проблемы исследования; 2) выбор необходимых данных и их классификация (нечасто встречающиеся признаки классифицируются под заголовком "прочие"); 3) определение метода и периода сбора данных. Этап 2. Разработка контрольного листка для регистрации данных с перечнем видов собираемой информации. Этап 3. Заполнение контрольного листка и подсчет итогов. Этап 4. Расположение полученных данных в порядке убывания значимости (группа "прочие" помещается в конец последовательности вне зависимости от числового значения). Этап 5. Графическое изображение диаграммы Парето. Начертить одну горизонтальную и две вертикальные оси. На левой вертикальной оси наносится шкала с интервалом от 0 до числа, соответствующего общему итогу. Правая вертикальная ось - шкала с интервалом от 0 до 100% (причем число 100% должно стоять на одной горизонтальной линии с числом на левой оси, соответствующим общему итогу). На горизонтальной оси указывается количество контролируемых признаков (с учетом группы "прочие"). Этап 6. Построение столбиковой диаграммы в порядке убывания значимости контролируемых признаков (на основе результатов этапа 4). Этан 7. Расчет и черчение кумулятивной кривой. Этап 8. Нанесение на диаграмму всех обозначений (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы) и надписей (период сбора информации, объект исследования и место его проведения, общее число объектов контроля). Выделяют следующие виды диаграмм Парето. 1. Диаграмма Парето по результатам деятельности. Предназначена для выявления главной проблемы, отражающей негативные результаты деятельности (дефекты, поломки, ошибки, отказы, рекламации, ремонт, возвраты продукции, объем потерь, затраты, нехватка запасов, ошибки в составлении счетов, срыв сроков поставок, несчастные случаи, трагические ошибки, аварии и т.д.). 2. Диаграмма Парето по причинам. Отражает причины проблем, возникающих в ходе производства, с целью выявления главной из них (например, для причины рабочий -это смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики и т.д.). При построении диаграмм Парето нужно придерживаться следующих правил: 1. Для эффективного анализа нужно пользоваться разными классификациями и составлять несколько диаграмм Парето, т.к. суть проблемы можно уловить, наблюдая явление с разных точек зрения. 2. Нежелательно, чтобы группа "прочие" факторы составляла большой процент, т.к. скорее всего объекты наблюдения расклассифицированы неправильно и слишком много объектов попало в одну группу. 3. Если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммы Парето. При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый ABC-анализ, сущность которого заключается в том, что все причины разбиваются на три группы. К первой группе, группе А, относится небольшое число причин, которые оказывают существенное воздействие на исследуемую проблему. Данная категория позволяет выявить причины, где скрываются 60–70% потенциальных решений для улучшения, и, затратив минимум усилий, можно получить максимум эффекта. Вторая группа, группа С, состоит из большого числа причин, оказывающих незначительное воздействие на объект исследования. Данная категория позволяет решить проблему всего на 5–10%, затратив при этом максимум усилий. Поэтому причины, входящие в группу С (чаще всего это группа "прочие"), сразу откидывают в связи с экономической неэффективностью их анализа и дальнейшего улучшения. Оставшаяся третья группа, группа В, содержит в себе 25-30% потенциальных решений для улучшения, к которым прибегают в двух случаях. Во-первых, иногда невозможно или неэффективно анализировать причины, входящие в группу А (нет опыта на предприятии по решению данной проблемы, повышенные затраты и т.д.). Во-вторых, когда исчерпаны все варианты решений первой группы, а значительного результата не достигнуто. Для удобства ABC-анализа необходимо на диаграмме Парето начертить кумулятивную кривую, указывающую суммарную весомость причин. Данная кривая строится следующим образом: во-первых, необходимо подсчитать общую сумму значений причин, которую нужно принять за 100%. Далее, во-вторых, необходимо подсчитать весомость каждой причины в процентах. В-третьих, первой точке кумулятивной кривой присвоить значение наиболее весомой причины (первой по порядку на диаграмме Парето). В-четвертых, вторая точка определяется как сумма весомостей первой и второй причин и т.д. В-пятых, необходимо соединить точки между собой линией. При прибавлении весомости категории "прочие" результат суммирования должен равняться 100%. Поэтому, используя кумулятивную кривую, легко определить, какие категории причин входят в группы А, В и С. Таким образом, выяснив источники появления "немногочисленных существенно важных" дефектов (группа А), можно устранить почти все потери, сосредоточив внимание на ликвидации именно этих причин, отбросив из рассмотрения те источники, которые приводят к отдельным "многочисленным несущественным" дефектам, на исправление которых затрачиваются значительные усилия. Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. Чтобы решить выявленную серьезную проблему, необходимо уяснить сущность явления каждой конкретной причины. В подобной ситуации собирают по возможности большее число заинтересованных лиц и начинают всесторонне изучать коренную причину недоброкачественности. В результате построения причинно-следственной диаграммы останавливаются на четырех-пяти причинах, требующих первоочередного внимания. После проведения корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведенных улучшений. Построение диаграммы Парето, основанное или на контрольных листках или на других формах сбора данных помогает привлечь внимание и усилия к действительно важным проблемам. Можно достичь большего, занимаясь самым высоким столбиком, не уделяя внимание меньшим столбикам.

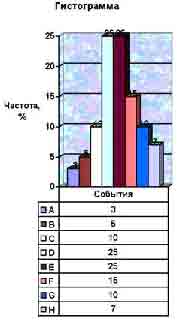

Рис. Диаграмма Парето

СТРАТИФИКАЦИЯ Одним из наиболее эффективных и простейших статистических методов, широко используемых в системе управления качеством, является метод стратификации, или расслаивания, представляющий собой группировку данных в зависимости от условий их получения на страты (группы) и последующую обработку каждой группы данных в отдельности. Например, данные, относящиеся к изделию, производимому на рабочем месте в цеху, могут различаться в зависимости от исполнителя, от используемого оборудования, от методов проведения рабочих операций, от температурных условий и т.д. Таким образом, данные, разделенные на группы в соответствии с их особенностями, называют слоями (стратами), а сам процесс разделения на слои (страты) – расслаиванием, или стратификацией. На практике стратификация широко используется для расслаивания статистических данных по различным признакам и анализа выявленной при этом разницы в диаграммах Парето, схемах Исикавы, гистограммах, диаграммах рассеивания и т.д. Расслоение помогает выявить причину появления дефекта, если обнаруживается разница в данных между слоями. В настоящее время существуют различные методы расслаивания, применение которых зависит от конкретных задач. Например, в производственных процессах часто используется метод 5М, учитывающий факторы, зависящие or человека (таи), машины (machine), материала (material), метода (method), измерения (measurement), поэтому расслаивание можно провести по следующим критериям: • расслаивание по исполнителям - по квалификации, полу, стажу работы и т.д. • расслаивание по машинам и оборудованию — по новому и старому оборудованию, марке, конструкции, выпускающей фирме и т.д. • расслаивание по материалу - по месту производства, фирме-производителю, партии, качеству сырья и т.д. • расслаивание но способу производства - но температуре, технологическому приему, месту производства и т.д. • расслаивание по измерению — по методу измерения, тину измерительных средств или их точности и т.д. Однако пользоваться этим методом не так просто. Иногда расслаивание но, казалось бы, очевидному параметру не дает ожидаемого результата. В этом случае нужно продолжить анализ данных по другим возможным параметрам в поисках решения возникшей проблемы.

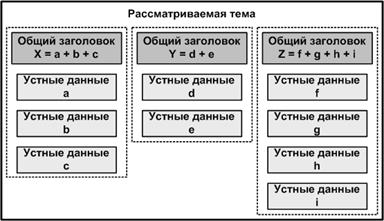

Диаграмма сродства Диаграмма сродства (KJ-метод) – инструмент, используемый для выявления основных нарушений процесса, а также возможностей его улучшения, путем объединения родственных данных. Принцип создания KJ-диаграммы приведен на рисунке:

Как видно из рисунка, диаграмма сродства служит для объединения множества идей, интересов и мнений, собранных специалистами по рассматриваемой теме, в небольшое число групп. Примечание. Наиболее часто данный инструмент применяется для организации и упорядочивания большого количества идей, возникающих в процессе «мозгового штурма». Методика построения: 1. Выберете проблему или тему, которая требует решения или улучшения. Тему следует определять в самых широких понятиях, чтобы не ограничивать варианты решения проблемы или отыскания новых путей улучшения процесса. 2. Соберите данные по выбранной теме. Запишите каждую идею на отдельной карточке. Обычно для сбора данных используют метод «мозгового штурма». 3. Перемешайте карточки и расположите их в случайном порядке на столе. 4. Сгруппируйте взаимосвязанные карточки. Группировку можно выполнить следующим образом: найдите карточки, которые кажутся вам взаимосвязанными (родственными) и сложите их вместе. Затем еще раз. Эти действия следует выполнять до тех пор, пока все данные не будут собраны в предварительные группы родственных данных. При группировке данных следует учесть, что одна карточка не может составлять всю группу, а количество групп желательно ограничить не более 10. 5. Определите направленность каждой группы данных. Выберете из имеющихся карточек или придумайте и запишите на новой карточке заголовок, отражающий выявленную направленность для каждой группы. Карточки с заголовк

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1717; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.141.201 (0.014 с.) |

Рис. 2.6. Плато

Рис. 2.6. Плато

Рис. Гистограмма

Рис. Гистограмма