Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Модуль 6. Технология производства полимеров.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ЛЕКЦИЯ 11. Технология производства полиолефинов. План лекции: 1. Производство полиэтилена низкой плотности. 2. Производство полиэтилена высокой плотности. 3. Другие способы производства полиэтилена. Технология производства полиолефинов Полиолефины представляют собой самый распространенный тип полимеров, получаемых реакциями полимеризации и сополимеризации этилена и а-олефинов (пропилена, бутилена, 4-метилпентена). Наиболее распространенными среди полиолефинов являются полиэтилен (ПЭ) и полипропилен (ПП). По традиционной отечественной классификации в зависимости от способа получения различают полиэтилен высокого давления (ПЭВД) — высокомолекулярный продукт, получаемый полимеризацией этилена при высокой температуре (до 300°С) и давлении до 250 МПа в присутствии инициаторов радикального типа, и полиэтилен низкого давления (ПЭНД), получаемый при давлении до 6 МПа в присутствии комплексных металлоорганических катализаторов. Получаемые полимеры различаются по плотности. ПЭВД имеет плотность 920- 930 кг/м3, характеризуетсяшироким молекулярно-массовым распределением, наличием коротко- и длинноцепных разветвлений макромолекул. Макромолекулы ПЭНД отличаются линейной структурой и отсутствием длинноценпых ответвлений. ПЭНД имеет плотность 950-960 кг/м3. С учетом этого обстоятельства в мировой практике ПЭВД называют полиэтиленом низкой плотности (ПЭНП), а вторую разновидность (ПЭНД) — полиэтиленом высокой плотности (ПЭВП). Во избежание путаницыв дальнейшем будет использоваться именно такая терминология. Мировые мощности по производству полиэтилена в 2004 г. достигли более 70 млн т. Ожидается что в ближайшее время ежегодные темпы роста производства и потребления полиэтилена в мире составят 4-5 %, при этом наибольшие темпы роста спроса прогнозируются по линейному полиэтилену низкой плотности ЛПЭНП (7-8%), средние по ПЭВП (4-5%), наименьшие по ПЭНП (1,5-2%). За период с 2001 по 2004 г. потребление ПЭВП в Западной Европе выросло с 3,3 до 5,2 млн т. Его используют при изготовлении широкого ассортимента труб, различных погонажных изделий, пленок, упаковки, полых изделий. Спрос на ПЭНП и ЛПЭНП в 2004 г. в Западной Европе составил 7,4 млн т, причем спрос на ПЭНП снизился по сравнению с 2001 г. на 1 %, а на ЛПЭНП повысился на 6,5 %. Доля ЛПЭНП в этом общем объеме потребления составили в 2004г. 40 %. В последние годы значительные объемы ПЭНП и ЛПЭНП используются при производстве пленки (соответственно 72,2 и 80,6 %), экструзионных покрытий, а также в литьепод давлением. В России и странах СНГ полиэтилен является лидером на рынке крупнотоннажных полимерных материалов. Из общего объема производства пластмасс и синтетических смол в России в 2005 г. (3283,5 тыс. т) на долю полиэтилена приходится около 32% (1046,8 тыс. т). Суммарная мощность всех производств полиэтилена в России и в странах СНГв 2005 г. составила 1801,6 тыс. т/год. Россия контролирует около 60 % мощностей ПЭ в странах СНГ. Мировое производство ПП в 2005 г. достигло 40 млн т. По сравнению с ПЭ это более прочный полимер. Из него можно изготавливать волокна и прочные пленки. Общее потребление ПП в Западной Европе в 2003 г. составило 7,8 млн т (всех полиолефинов — 19,0 млн т). Прирост потребления ПП по сравнению с 2000 г. составил 12 %, что значительно превышает прирост потребления других термопластов. Совершенствуются технологии производства и переработки ПП. На рынках Европы, Северной Америки и Японии 50 % ПП потребляется для изготовления изделий литьем под давлением, 23 % — для изготовления волокон, 15 % — для изготовления пленок, 8 % — для переработки экструзией, 2 % — для получения изделий выдувным формованием. Расход ПП в год на душу населения составляет в Европе и в Северной Америке 20 кг, а к 2010 г. вырастет до 25 кг. В России и странах СНГв последние годы но темпам роста ПП занимает первое место. В 2005 г. объем производства ПП в России составил 301,4 тыс. т (9,2 % от общего объема производства пластмасс). Широкое распространение получают сополимеры этилена с винилацетатом, пропиленом и бутиленом, обладающие повышенной эластичностью и трещиноустойчивостью, хлорированный и вспененный ПЭ. Процесс может быть осуществлен таким образом, что на стадии выделения полимера горячий раствор ПЭ сначала отделяется от катализатора фильтрованием, а затем подается в аппарат для концентрирования. В нем создают пониженное давление до 1 МПа; при этом происходит испарение части растворителя и удаление растворенного этилена. Раствор, концентрация полимера в котором повысилась до 35 %, поступает в сепаратор-дегазатор для дальнейшего отделения этилена при снижении давления, а затем — в приемную камеру экструдера. В камере давление снижается до атмосферного, при этом из горячего раствора испаряется растворитель и полностью улетучивается этилен. Парогазовая смесь из сепаратора-дегазатора и приемной камеры экструдера поступает на охлаждение и очистку, а затем возвращается в цикл. После прохождения экструдера ПЭ выдавливается в виде прутков-стренгов, режется на гранулы, охлаждается и расфасовывается. Параметры процесса производства (давление и температура) по-разному влияют на свойства получаемого ПЭСД и скорость процесса. Повышение давления способствует повышению молекулярной массы полимера и увеличению скорости его образования. Увеличение температуры реакции вызывает более сильное снижение молекулярной массы и в меньшей степени отражается на скорости полимеризации этилена. Поэтому регулирование свойств получаемого ПЭСД осуществляется путем изменения температуры при постоянном давлении. Увеличение концентрации катализатора повышает скорость реакции, но практически мало влияет на свойства полимера. Получение ПЭ при среднем давлении имеет ряд преимуществ по сравнению с другими методами. К ним относятся: проведение процесса при умеренном давлении, доступность и малая токсичность катализатора, возможность его многократного использования после регенерации, относительная простота регенерации растворителя, а также улучшенные свойства полимера по сравнению с ПЭВД. Благодаря использованию растворителя достигается хороший отвод тепла, равномерное распределение катализатора и облегчается отделение полимера от катализатора. К недостаткам способа относится необходимость тщательной очистки ПЭ от остатков катализатора, приводящая к усложнению процесса, применение больших количеств растворителя, выбросы паров растворителя в атмосферу при сушке порошка и регенерации катализатора, вызывающие загрязнение окружающей среды. Скорость полимеризации этилена повышается с ростом температуры и концентрации катализатора, но основным фактором, определяющим молекулярную массу ПЭ, является температура. Давление выше 3 МПа практически не оказывает влияния на молекулярную массу полимера и скорость процесса. Вопросы для самопроверки:

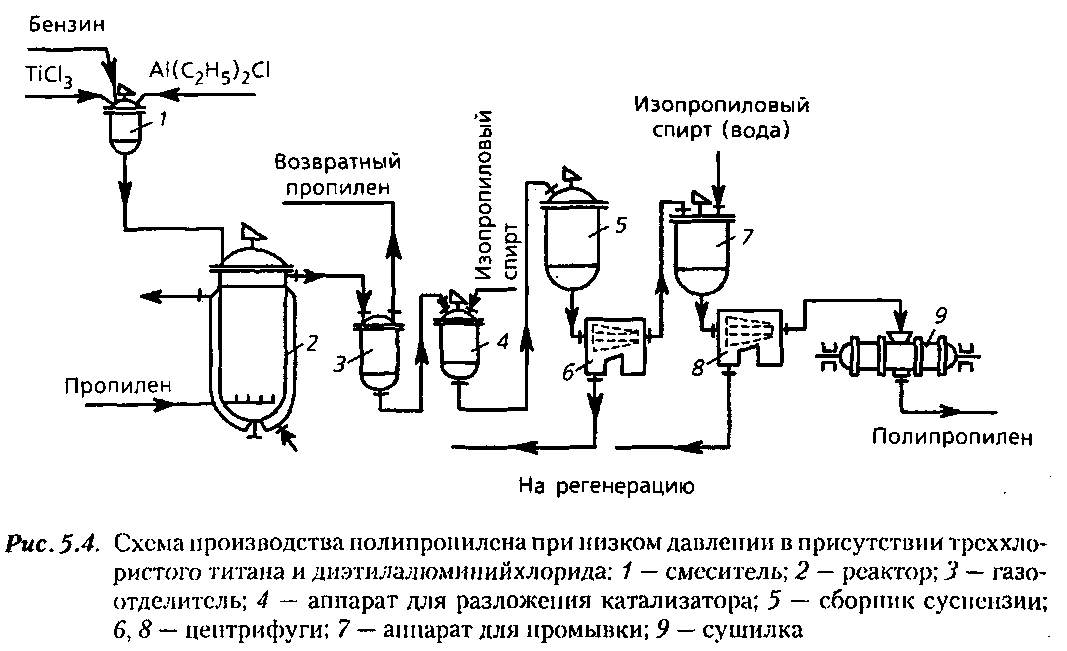

Лекция 12. Производство полипропилена. План лекции: 1. Производство полипропилена. 2. Завершающая обработка полиолефинов. 3. Сведения по технике безопасности при производстве полиолефинов. Производство полипропилена ПП получают полимеризацией пропилена в присутствии комплексных металло-органических катализаторов при низком и среднем давлении (0,3-10 МПа). Приведем описание одной из наиболее распространенных технологий производства ПП при низком давлении. Полипропилен получают полимеризацией пропилена в органических растворителях (бензин и др.) непрерывным методом при давлении 1-3 МПа и температуре 70-90 °С в присутствии катализаторов Циглера-Натты. Катализаторами полимеризации пропилена являются комплексные металлорганические соединения, состоящие из кристаллического треххлористого титана и ал- килов алюминия, (триэтил-, триизобутилалюминия, диэтилалюминийхлорида). Особенностью данных типов катализаторов является способность придавать молекулам ПП определенное стереорегулярное строение (изотактическое строение), определяющее повышенные физико-механические свойства полимера. Содержание изотактической части в ПП, полученном при 80-90 °С в присутствии различных катализаторов, указано ниже, %: Реактор снабжен мешалкой и рубашкой для нагревания и охлаждения. Снизу в реактор подается пропилеи в виде смеси свежего и возвратного газа, а образующаяся суспензия ПП в бензине вместе с непрореагировавшим пропиленом непрерывно передается в газоотделитель 3. В газоотделителе при снижении давления пропилен выделяется из раствора в бензине и возвращается вновь в цикл, а суспензию разбавляют бензином до соотношения полимер: бензин = 1:10, переводят в аппарат 4 для разложения катализатора при 50-60°С добавлением смеси изопропилового спирта с бензином (25:75) и собирают в сборнике суспензии 5. В центрифуге 6 проводится отделение растворителя, а в аппарате 7 — промывка пасты полимера изопропиловым спиртом и водой при 40-50 °С. После фильтрования суспензии на центрифуге 8 паста полимера подается на сушку в вакуум-гребковую сушилку 9. Сушка происходит при температуре 95 °С до влажности 0,1%. Сухой порошок ПП поступает в отделение окончательной обработки на стабилизацию и гранулирование.

Наиболее целесообразным является процесс получения ПП, содержащего наименьшее количество атактической части — менее 8% (с наибольшим содержанием изотактического полимера), которая должна быть отделена при промывке, так как заметно ухудшает физико-механические свойства ПП. Отмывка полимера от остатков катализатора в рассмотренном процессе производится смесями изопропилового спирта с бензином и изопропилового спирта с водой. Содержание золы в ПП должно быть менее 0,02 % масс. Кроме описанного способа существует и другой способ получения ПП в «легком» растворителе (гептане). Его осуществляют не в одном, а в двух последовательно соединенных реакторах. По условиям проведения процесс аналогичен описанному. Образующийся ПП в виде суспензии в гептане поступает сначала в аппарат для разложения катализатора и перевода его в растворимое соединение с помощью бутилового спирта, а затем в аппарат для нейтрализации реакционной смеси раствором гидроксида калия в бутиловом спирте. Нейтрализованную суспензию подают в центрифугу для отделения жидкой части и промывки полимера свежим гептаном. Отжатый полимер затем обрабатывают острым паром для отгонки остатка гептана и промывают деминерализованной водой. Водную суспензию ПП отжимают до влажности 15-20 % и сушат в барабанной сушилке горячим азотом до остаточной влажности 0,2 %. Порошок полимера затем подают на стабилизацию, окрашивание и гранулирование. По технологической схеме, близкой к схеме получения ПП в присутствии катализаторов Циглера-Натты, производят и другие полиолефины: сополимеры и блок- сополимеры пропилена с этиленом, поли -α -бутилен, поли-4-метилпентен-1.

|

||||

|

Последнее изменение этой страницы: 2016-06-07; просмотров: 587; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.195.82 (0.012 с.) |