Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы снабжения предприятий сжатым воздухомСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Системы снабжения предприятий сжатым воздухом

Учебное пособие по курсу "Технологические энергоносители предприятий" Часть 1

Казань 2005 УДК 621.51/54.02.001.2(075.8) ББК 31. К 90

Кумиров Б.А. Системы снабжения предприятий сжатым воздухом: Учеб. пособие. Казань: Казан. гос. энерг. ун-т, 2005.

В пособии приводятся общие понятия о системах производства и распределения технологических энергоносителей на предприятиях. Излагаются основные положения вопросов проектирования, эксплуатации и исследования систем снабжения предприятий сжатым воздухом. Приводятся методики выбора основного и вспомогательного оборудования компрессорных станций, режимов их работы, поверочных расчетов отдельных элементов системы. Пособие предназначено для студентов, обучающихся по направлению 650800 (теплоэнергетика), специальности 100700 – "Промышленная теплоэнергетика" всех форм обучения.

_________________

Рецензенты

Д-р техн. наук, проф. КГТУ им. А.Н.Туполева В.А. Щукин Д-р техн. наук, проф. КГЭУ В.В. Олимпиев

Рекомендовано секцией РИС института теплоэнергетики Председатель секции Ф.С. Халитов

Ó Казанский государственный энергетический университет, 2005

ВВЕДЕНИЕ

Данное пособие составлено в помощь студентам, изучающим курс "Технологические энергоносители предприятий" в рамках программы подготовки специалистов специальности 100700 – Промышленная теплоэнергетика. Программа курса предусматривает изучение систем производства и распределения таких энергоносителей, как сжатый воздух, холод, техническая и питьевая вода, продукты разделения воздуха (кислород, азот, аргон и др.), газ. Сжатый воздух – это один из самых распространенных (после электричества) энергоносителей на предприятиях, а совокупность устройств, обеспечивающих его производство, обработку и транспортировку, представляет собой довольно сложный и энергоемкий комплекс. Уровень совершенства оборудования системы воздухоснабжения и грамотная его эксплуатация существенно влияют на показатели экономической эффективности технологического производства, где сжатый воздух используется. Вопросы проектирования, эксплуатации и аудита систем технологических энергоносителей входят в круг первоочередных задач практически каждого инженера промтеплоэнергетика. Особенно важно эти задачи решать комплексно, с учетом эффективной работы других систем энергообеспечения производства (теплоснабжение, электроснабжение, пароснабжение и т.д.). Необходимо отметить, что существующая научно-техническая литература по вопросам воздухоснабжения, холодоснабжения и снабжения другими энергоносителями предназначена, как правило, для подготовки инженеров-механиков – конструкторов компрессорного и холодильного оборудования и мало пригодна для подготовки инженеров-энергетиков. Специальная литература и учебники этого назначения в настоящее время практически отсутствуют. Данное пособие призвано, в некоторой степени, облегчить задачу студентов при самостоятельной подготовке по программе курса.

Общие сведения о системах производства и распределения энергоносителей

1.1. Общие понятия и определения Предприятия большинства отраслей промышленности характеризуются большой энергоемкостью. Особенно предприятия таких отраслей, как металлургия, химия, нефтехимия, нефтепереработка, целлюлозно-бумажное производство, машиностроение, производство строительных материалов и др. Энергохозяйство таких предприятий представляет собой сложный комплекс тесно взаимосвязанных агрегатов и установок, потребляющих и генерирующих различные виды энергий и энергоносителей. Часто это происходит одновременно. От правильно организованной, взаимно увязанной работы всех этих установок и агрегатов зависит надежность и эффективность работы всего предприятия. Комплекс агрегатов, аппаратов, арматуры и других элементов, объединенных для производства какого-то определенного энергоносителя и его транспорта до места потребления, образует систему обеспечения производства этим энергоносителем. Например: системы электроснабжения, воздухоснабжения, холодоснабжения, водоснабжения, теплоснабжения, вентиляции и кондиционирования воздуха и др. Число таких систем в энергохозяйстве предприятия может достигать полутора-двух десятков. Режимы работы систем полностью определяются режимами технологических процессов, т.е. графиками потребления энергий или энергоносителей. Как правило, они подвержены сильным периодическим колебаниям. Поэтому совместная работа систем часто усложнена, особенно если некоторые из них потребляют вторичные энергоресурсы (ВЭР), получаемые на смежных системах. Например: холодоснабжение – основано на абсорбционных холодильных агрегатах, которые обогреваются отработанным паром или отходящими газами технологических установок; система воздушного отопления – базируется на утилизации теплоты охлаждения компрессорных установок и т.п. Таким образом, очевидно, что системы энергоснабжения должны обладать большой гибкостью, т.е. обладать широким диапазоном экономичного регулирования как по параметрам энергоносителя, так и по производительности. Отсутствие таких регулирующих устройств приводит к большим экономическим потерям. Экономический ущерб наносит также неправильная оценка нагрузок источников энергий (энергоносителей), обычно в сторону завышения. Недоучет при проектировании реальных графиков потребления, например: воздуха - приводит к нерациональному выбору типов и числа компрессоров на компрессорной станции; насосов – на насосной станции; холодильных машин – на холодильной станции и т.п. И если большую часть времени эти установки работают в нерасчетных режимах, то это приводит к значительным потерям электрической или тепловой энергии. Любая энергия передается с помощью материального потока энергоносителя. Энергоноситель – это материальный поток, обладающий эксергией. Производство, доставка и распределение энергоносителей осуществляется в системах производства и распределения энергоносителей. Понятие «система» происходит от греческого слова systema (целое), составленное из частей, точнее – это множество закономерно связанных друг с другом элементов (предметов, явлений, взглядов, знаний и т.д.). Система производства и распределения энергоносителей (СПРЭ) – это комплекс связанных между собой трех элементов: генератор, производящий энергоноситель (источник); потребитель энергоносителя и коммуникация, связывающая первые два элемента. Для удобства анализа и изучения система может быть разделена на подсистемы, которые могут быть названы системами (системы смазки, охлаждения, измерения и т.п.). Совокупность нескольких взаимосвязанных систем может составлять комплекс. Пример схемы СПРЭ в обобщенном виде представлен на рис. 1.1 [1]. Функции вспомогательных элементов

Целесообразность вспомогательных элементов в схеме СПРЭ определяется следующими требованиями: а) выполнение вспомогательными элементами функций перемещения от генератора к потребителю. Это насосы, компрессоры, газодувки, внешние транспортные средства (цистерны, сосуды Дьюара, баллоны и т.д.); б) хранение и резервирование энергоносителя в газгольдерах, реципиентах, хранилищах, жидкостных сосудах и т.д.; в) дополнительное изменение свойств энергоносителей (по давлению, температуре, очистка, изменение влажности); г) дополнительное изменение состава или концентрациии. Достигается разделением на составляющие или смешением отдельных энергоносителей (выделение редких газов, обогащение воздуха кислородом, смешение горючих газов, создание защитных сред, например: N2+H2); д) изменение агрегатного состояния энергоносителя по требованию технологии или условиям хранения и транспорта (конденсация, газификация, создание 2-фазных смесей и др.). Эксергетический КПД системы В общем случае для схемы на рис.1.1 КПД системы можно представить следующим соотношением:

где (параметры и эксергии в них могут отличаться); Величина hс характеризует термодинамическую эффективность системы и может служить функцией цели при ее оптимизации (термодинамической). Анализ может проводиться как для всей системы, так и по отдельным ее участкам. Если известны значения КПД участков, то КПД системы может быть представлен как

где hг, hк, hп – КПД генератора, коммуникаций и потребителя. В значение hп (в соответствии со схемой) включаются только потери в распределительных устройствах энергоносителя у потребителя. Удельный расход энергии Удельный расход энергии – это ее расход на единицу выработанного энергоносителя. Он определяется отношением:

где Vi, м3, или Gi, кг, – количество произведенного энергоносителя в СПРЭ; Э i, кВт×ч – расход энергии на производство этого количества энергоносителя; Qi, МДж (Гкал) – количество произведенного холода (теплоты). Расход энергоносителя (воздуха, воды, газа) определяется, как правило, на входе в генератор, расходы теплоты и холода – на выходе.

Классификация потребителей Практически на любом предприятии для тех или иных целей нужен сжатый воздух. Он используется: а) для привода различных пневмомеханизмов, инструментов, пневмотранспорта и т.п., т.е. для получения механической энергии; б) для получения газов, из которых состоит воздух (азот, кислород, аргон, и др. инертные газы); в) для технологических нужд – при проведении реакций окисления, горении, сушке и т.п.; г) для пневматических систем измерения, контроля и регулирования на взрывоопасных производствах (химическая промышленность, горнодобывающая и др.). Воздух для технологических целей не является энергоносителем. Он является исходным продуктом (или компонентом) для получения новых веществ (продуктов). Потребителями сжатого воздуха как энергоносителя (пневмоприемниками) являются механизмы и устройства, использующие воздух для различных производственных операций и технологических процессов. По способу преобразования энергии сжатого воздуха все пневмопотребители можно разбить на три группы. 1-я группа. Устройства для преобразования потенциальной энергии сжатого воздуха в механическую работу: а) с продольно-возвратным движением рабочего органа. Это молоты, отбойные и клепальные молотки, трамбовки вибраторы, подъемники, толкатели, долбежные машины и т.п.; б) с вращательным движением рабочего органа. Это устройства с турбинным или поршневым приводом: сверлильные, шлифовальные (фортуны), отрезные полировальные, винтозавертывающие и другие машины. 2-я группа. Устройства для преобразования потенциальной энергии в кинетическую. Это различные обдувные устройства (песко- и дробеструйные установки), эжекторы, форсунки, краскораспылители, пульверизаторы, пневмотранспортные установки и др. 3-я группа. Устройства, использующие сжатый воздух без преобразования его энергии. Это различные пневматические приспособления: поддержки, патроны, зажимы, устройства регулирования и автоматизации, мерные устройства и т.д. По назначению и способу применения различают две основные группы пневмоприемников: а) пневмоинструменты; б) пневмооборудование. К пневмоинструментам относятся устройства, предназначенные для механизации производственных процессов (замена ручного труда). Это переносной агрегат, приводимый в действие пневмодвигателем. Пневмоинструменты отличаются кратковременными режимами работы. Пневмооборудование – это, как правило, стационарные установки с длительными режимами работы.

Давление. Анализ паспортных данных различных промышленных пневмоприемников показывает, что необходимое давление сжатого воздуха перед ними не превышает 0,7-0,8 МПа. В большинстве случаев оно требуется еще меньше – 0,4-0,7 МПа. Понижение давления (ниже паспортного) ведет к понижению мощности и производительности пневмомеханизма. При этом из-за нерасчетных режимов работы, как правило, возрастают удельные расходы воздуха. Повышение давления воздуха (сверх необходимого) влечет увеличение утечек, которые и так часто выше допустимых. Так, вместо обычных потерь в 20-30 %, при превышении давления они доходят до 50-60 % от общего расхода сжатого воздуха. Если пневмосеть находится в нормальном состоянии, то потери давления из-за гидравлического сопротивления не превышают 0,05 МПа, даже для самых удаленных точек (норма 0,01-0,03 МПа). Таким образом, в системах, не оснащенных системой осушки воздуха, давление развиваемое компрессором не должно превышать требуемое пневмоприемником более чем на 0,05 МПа. Если такого давления недостаточно, это означает, что имеется: - чрезмерный износ оборудования; - чрезмерные потери давления в распределительных устройствах, шлангах, местных сопротивлениях; - чрезмерные утечки (в стыках, шлангах, запорных устройствах пневмомеханизмов и т.п.). Выбор компрессоров для КС с завышенными развиваемыми давлениями приводит: - для поршневых компрессоров (ПК) – к недоиспользованию мощности; - для центробежных компрессоров (ЦБК) – к снижению экономичности, так как компрессор в этом случае работает в нерасчетном режиме с более низкими значениями КПД. Температура воздуха. Температура воздуха на входе в пневмоприемник оказывает сильное влияние на его потребление. Работоспособность 1 кг сжатого воздуха при его адиабатном расширении в пневмомеханизме от давления P 1 до давления P 2 определяется выражением, кДж/кг:

где Таким образом, за счет подогрева сжатого воздуха перед его использованием можно снизить его потребление при неизменном количестве совершаемой работы. На практике в большинстве случаев воздух в концевом воздухоохладителе КУ охлаждается до температуры 40-45 °С, что недостаточно для конденсации влаги и масла и в то же время этим существенно снижается его работоспособность. Это указывает на необходимость рассмотрения целесообразности использования концевого воздухоохладителя в каждом конкретном случае. Как показывают расчеты, температуру сжатого воздуха можно доводить до 60-70 °С, при этом температура ручного инструмента не превысит значений 35-40 °С, а экономия электроэнергии при этом составит 10-15 % по сравнению с исходным вариантом. Влагосодержание. Вопрос о выборе оптимального влагосодержания должен решаться на основании технико-экономического обоснования. От правильности решения этого вопроса зависит экономичность применения сжатого воздуха. Если воздух используется для химических реакций, для транспортирования гигроскопических веществ и т.п., то его влагосодержание должно удовлетворять специфическим требованиям таких процессов, оговариваемых в технологическом регламенте. Так, например, в автомобилестроении в соответствии с ГОСТ 9.010-80 «Воздух, сжатый для распыления лакокрасочных материалов» влагосодержание воздуха с давлением 0,6 МПа ограничено значением 1,6 г/м3. К сжатому воздуху для питания пневматических систем и устройств, работающих при давлении до 2,5 МПа, требования к влагосодержанию оговариваются в ГОСТ 17433-80 «Сжатый воздух. Классы загрязнения». В пересчете на условия t в=20°С и P в=0,9 МПа устанавливается следующее влагосодержание: для классов загрязненности 0 и 1 d в£0,156 г/кг, а для классов 3, 5, 7, 9, 11 и 13 d в£0,9 г/кг. Для остальных классов влагосодержание (точка росы) не регламентируется. При применении сжатого воздуха в машиностроительной, металлургической и горнодобывающей промышленности важно, чтобы отсутствовала конденсация водяного пара во время транспортировки сжатого воздуха от компрессорной станции до потребляющего оборудования. То есть необходимо, чтобы возможная минимальная температура воздуха в пневмосети всегда была выше точки росы осушенного воздуха. Считается экономически приемлемой точка росы сжатого воздуха 2-3°С (под рабочим давлением). Именно такая степень осушки принята повсеместно на большинстве предприятий горнодобывающей промышленности, машиностроения и др. Загрязнение воздуха. Опыт эксплуатации пневмооборудования, инструмента, пневматических приводов и пневматических систем управления показал, что повышение надежности и долговечности их работы невозможно без качественной подготовки сжимаемого воздуха, очистки его от загрязнений. Загрязнения, содержащиеся в воздухе, могут оказывать физическое и химическое воздействие на пневматические устройства в виде: 1) закупорки отверстий и сопел влагой, льдом и механическими частицами; 2) смывания смазки, коррозии металлических и разрушения резиновых деталей; 3) повреждения прокладок и рабочих поверхностей клапанов, мембран, золотников; 4) износы и заклинивания трущихся поверхностей. Идеальным случаем является полное удаление загрязнений сжатого воздуха, что в большинстве случаев экономически нецелесообразно. Требования к очистке воздуха зависят от эксплуатационных условий. Необходимая степень очистки определяется опытным путем, обобщается и гостируется.

Контрольные вопросы 1. Какие отрасли промышленности являются наиболее крупными потребителями сжатого воздуха? 2. Для каких целей используется сжатый воздух? 3. Какими достоинствами обладает сжатый воздух как энергоноситель? 4. Какие параметры характеризуют сжатый воздух, используемый в качестве энергоносителя? 5. К чему приводит превышение требуемых значений давления воздуха в системе? 6. К чему приводит заниженное давление воздуха в коллекторе потребителя? 7. Какие последствия могут возникнуть при использовании воздуха с повышенной влажностью? 8. Какие виды воздействий на элементы систем воздухоснабжения оказывают загрязнения сжатого воздуха?

РЕЖИМЫ ВОЗДУХОПОТРЕБЛЕНИЯ Виды нагрузок Нагрузкой на компрессорную станцию называют количество воздуха Q, м3/с (м3/мин), необходимое потребителям (с учетом потерь) в рассматриваемый промежуток времени. Она должна покрываться производительностью включенных в работу компрессорных машин, т.е. Q = Q п+ Q пот= Q р, (4.1) где Q п – количество воздуха полезно расходуемое потребителем; Q пот – потери воздуха при выработке, транспорте и использовании (утечка, продувка и т.п.); Q р – суммарная производительность работающих компрессоров на КС. Нагрузка может быть: неполной, т.е. когда нагрузка на станцию Q £0,5 Q р; средней, когда 0,5 Q р< Q <0,75 Q р; максимальной, это когда Q >0,75 Q р. В свою очередь максимальную нагрузку на КС условно подразделяют: на максимально длительную Q = Q м.д, если Q р> Q >0,75 Q р; на максимально возможную Q = Q м.в, если Q ³ Q р. Максимально длительная нагрузка покрывается всеми работающими компрессорами, за исключением машин находящихся в резерве и планово-предупредительном ремонте. Продолжительность максимально длительной нагрузки не превышает обычно 20-30 минут. Для покрытия максимально возможной нагрузки включаются все, даже резервные компрессоры. Эта нагрузка имеет кратковременный характер. Она не является расчетной величиной. Если известны значения средней, максимально длительной и максимально возможной нагрузок, то можно определить установленную Q уст, рабочую Q раб и резервную Q рез производительности компрессорной станции. Это, в свою очередь, позволяет рассчитать расходы электроэнергии, воды и других вспомогательных материалов при производстве сжатого воздуха. Можно определить диаметры воздухопроводов, оценить стоимость 1000 м3 сжатого воздуха, т.е. получить все необходимые для проектирования КС показатели. Для определения нагрузок на компрессорную станцию используют два метода: укрупненный и расчетный.

4.1.2. Укрупненный метод определения нагрузок на КС Этот метод основан на применении средних норм удельных расходов сжатого воздуха на единицу продукции или на каждую из операций технологического процесса. По этому методу суммарный годовой расход воздуха Q г, м3/год, можно определить как Q г=aПг, (4.2) где a – средний удельный расход воздуха (на единицу продукции), со временем пересматривается в сторону уменьшения; Пг – годовой выпуск продукции в соответствующих единицах. По годовому расходу можно оценить среднечасовую нагрузку Q ср, м3/ч, компрессорной станции в рабочую часть года:

где tраб.г – годовое число часов работы оборудования. Максимальная нагрузка Q max, м3/ч, по этому методу определяется, как: Q max= k max ×Q ср, (4.4) где k max =1,2-1,5 – коэффициент, учитывающий максимум потребления воздуха. Он берется из опыта работы аналогичных предприятий и с течением времени пересматривается в сторону снижения. Большие значения k max относятся к меньшему количеству потребителей с большими расходами воздуха при сравнительно редком включении. Приближенный метод находит применения при перспективном проектировании нового предприятия и составлении проектного задания на разработку системы воздухоснабжения.

4.1.3. Расчетный метод определения нагрузки на КС Расчетный метод определения нагрузки на КС используется на стадии проектирования или реконструкции действующего предприятия. Он может быть применен тогда, когда известны типы и количество всех потребителей воздуха – пневмоприемников. Он основан на применении ряда статистических коэффициентов по опыту работы подобных предприятий. Для получения среднечасовой потребности в сжатом воздухе необходимо составить почасовой суточный график потребления сжатого воздуха или, иначе, расчетный почасовой суточный график нагрузки КС. Это ступенчатая диаграмма, где расход воздуха в течение часа считается неизменным (в действительном графике так не бывает). Пример такого графика приведен на рис.4.1.

Рис.4.1. Почасовой суточный график воздухопотребления

Этот график может быть составлен на основании детального изучения, в течение каждого часа, числа включенных пневмоприемников и их загрузки в течение суток с максимальным воздухопотреблением. (Q s – суточное воздухопотребление). Для этого все пневмоприемники разбивают на две группы: а) пневмоинструменты – с кратковременным режимом работы, (например, пневмомолотки, пневмозубила, сверлильные машины, фортуны и др.); б) пневмооборудование – с длительным режимом работы (дутье, пневмотранспорт, эрлифт и т.п.). В таком случае расчетная среднечасовая нагрузка на КС Q ср.р, м3/ч, определяется суммой:

где Q ср.ин – среднечасовой расход воздуха однотипной группой пневмоинструменов; Q ср.об – среднечасовой расход воздуха однотипной группой пневмооборудования; m 1 и m 2 – количество типов инструмента и оборудования соответственно; Q пот – потери воздуха от утечек (по статистическим данным). В то же время:

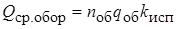

где Коэффициенты

где При работе предприятия возможны кратковременные увеличения расхода воздуха за счет включения одновременно группы крупных потребителей. Такой режим работы пневмоприемников создает максимальный расход воздуха. Его можно оценить как

где Большие значения По значению Q max определяют диаметры трубопроводов сжатого воздуха и максимально длительную нагрузку:

где b=0,85-0,95 – коэффициент неодновременности включения потребителей. Он зависит от числа групп пневмоприемников с неодинаковыми режимами работы. Значение b уменьшается, если число таких групп растет.

Поршневые компрессоры Тип поршневого компрессора определяется расположением осей цилиндров в пространстве. Оно бывает вертикальным, горизонтальным и угловым. Угловые делятся на прямоугольные, V -образные, W -образные и звездообразные. По числу ступеней сжатия различают одно-, двух- и многоступенчатые компрессоры. В компрессоре одноступенчатого сжатия воздух сжимается один раз и затем по трубопроводу поступает в воздухосборник (ресивер). В двухступенчатом компрессоре воздух сжимается дважды: вначале до определенного (промежуточного) давления в цилиндре первой ступени, потом он охлаждается в промежуточном охладителе, затем сжимается до конечного давления в цилиндре второй ступени. Поршневые машины в зависимости от организации процесса сжатия в цилиндре подразделяются на компрессоры простого и двойного действия, прямоточные и непрямоточные (см. рис. 5.1). В компрессоре простого действия цилиндр имеет только одну полость сжатия (над поршнем). В компрессоре двойного действия обе полости (над и под поршнем) – рабочие. Компрессоры двойного действия более производительны, но и более сложны. Им нужны дополнительные клапаны, герметизация подпоршневой полости и более сложный механизм движения с крейцкопфом и штоком.

Рис. 5.1. Конструктивные схемы цилиндров поршневых компрессоров: а – непрямоточный простого действия; б – непрямоточный двойного действия; в – прямоточный простого действия

В крейцкопфных машинах (рис. 5.2) поршень приводится в движение от коленчатого вала через кривошипно-шатунный механизм, крейцкопф (ползун) и шток. При этом нормальная составляющая от усилия шатуна воспринимается крейцкопфом, что уменьшает силу трения на боковой поверхности поршня и позволяет сократить его длину и уменьшить износ. Это, как правило, компрессоры непрямоточные, двойного действия, с вертикальным, прямоугольным и горизонтальным расположением цилиндров.

Рис. 5.2. Кинематические схемы поршневых компрессоров применяемых в системах воздухоснабжения: а – воздушный бескрейцкопфный компрессор с V -образным расположением цилиндров (ВУ); б – воздушный крейцкопфный с прямоугольным расположением цилиндров (ВП); в – воздушный крейцкопфный с горизонтальным оппозитным расположением цилиндров (ВМ). Применение оппозитной компоновки позволяет нейтрализовать влияние больших инерционных сил. Это дает возможность увеличить частоту вращения коленчатого вала в 2-2,5 раза, что во столько же раз увеличивает производительность компрессора при тех же габаритах и массе. Бескрейцкопфные компрессоры, как правило, строятся как быстроходные машины (до 3000 об/мин) с вертикальным или угловым расположением цилиндров. Это легкие, компактные, хорошо уравновешенные машины. Число цилиндров может достигать 8 и более. В соответствии с ГОСТ 23680-84 "Воздушные поршневые стационарные компрессоры общего назначения" специально для систем воздухоснабжения производятся ПК следующих 3-х типов (см. рис. 5.2): а) ВУ – воздушные бескрейцкопфные с V -образным расположением цилиндров; б) ВП – воздушные крейцкопфные с прямоугольным расположением цилиндров; в) ВМ – воздушные крейцкопфные с горизонтальным оппозитным расположением цилиндров. Все эти компрессоры выпускаются большой номенклатурой по подаче и давлению. В марке компрессора обозначается тип, подача и давление сжатия. Например типоразмер компрессора 2ВМ4-24/9 означает: воздушный 2-рядный крейцкопфный компрессор с оппозитным расположением цилиндров, поршневым усилием 4 тонно-силы, производительностью 24 м3/мин, полным конечным давлением сжатия 9 кГс/см2. Некоторые предприятия указывают в обозначениях своих моделей вместо полного – избыточное давление сжатого воздуха (для Q к>50 м3/мин). Поршневые компрессоры имеют КПД выше, чем центробежные, и, следовательно, там, где расходы воздуха невелики, их применение оправдано. Они очень надежно работают в тяжелых условиях при непрерывной круглосуточной эксплуатации. При P нк>5,0 МПа они вообще незаменимы. Часто их целесообразно применять уже при P нк>3,0 МПа. Но из-за больших зон перекрытия по давлению и производительности окончательный выбор типа компрессора для установки на КС делается на основании технико-экономических расчетов. Недостатки ПК: 1) большие удельные габариты и масса; 2) неуравновешенность движущихся масс (потребность в большом фундаменте; 3) малооборотность и связанная с ней трудность привода от быстроходного двигателя; 4) неравномерность подачи воздуха в сеть, т.е. требуется система воздухосбора (ресиверная); 5) воздух загрязняется смазкой. Недостатки ведут к увеличению массы фундамента, увеличению здания КС и т.п., т.е. ведут к большим капитальным затратам, которые часто не окупаются высоким КПД. Именно поэтому во многих случаях ПК вытесняются ротационными и центробежными компрессорами. Турбокомпрессоры Турбокомпрессоры относятся к машинам динамического (кинетического) действия, так как повышение давления происходит за счет инерционных сил. Иногда их еще называют поточными машинами. Рабочий процесс в центробежном компрессоре (ЦБК) и осевом компрессоре (ОК) представляет собой обращенный процесс соответствующих турбин (радиальной и осевой). Именно поэтому ЦБК и ОК часто объединяют одним названием – турбокомпрессоры (ТК). Преимущества турбокомпрессоров перед поршневыми компрессорами: 1) возможность получения большей производительности; 2) значительно меньшие габариты и масса (меньше капитальные затраты); 3) отсутствует загрязнение воздуха маслом; 4) имеется возможность непосредственного соединения с быстроходным приводом (турбина, электропривод); 5) уравновешенность инерционных сил (мал фундамент); 6) более простой и дешевый ремонт; 7) непрерывная (без пульсаций) подача; 8) возможность экономичного регулирования производительности (изменением частоты вращения и др.). Недостатки ТК по сравнению с ПК: 1) более низкий КПД (при подаче <100 м3/мин); 2) ограниченная степень повышения давления ( 3) неустойчивость режимов при нормальной работе; 4) наличие больших промохладителей требует подвального помещения в машинном зале для их размещения (или 2-этажной компоновки). Производительность осевого компрессора может быть существенно большей, чем у центробежного. Однако низший предел по производительности (из условия сохранения высокого КПД) у них тоже выше. Он составляет 300-500 м3/мин (см. рис.4.2).

Рис. 5.3. Зависимости КПД компрессоров разных типов от их производительности

Производительность осевого компрессора может быть существенно большей, чем у центробежного. Однако низший предел по производительности (из условия сохранения высокого КПД) у них тоже выше. Он составляет 300-500 м3/мин (см. рис. 5.3). Осевые компрессоры имеют КПД больше, чем в ЦБК. Но этот КПД больше только в узкой области по режиму (подаче). Эта область составляет ±5¸10 % от Qрас (см. рис. 5.4).

Рис.5.4. Изменение КПД осевого и центробежного компрессоров при отклонении режима работы от расчетного

Осевые компрессоры имеют те же достоинства и недостатки, что и центробежные. Они широко применяются в металлургическом производстве (доменное дутье) и в силовых и энергетических газотурбинных установках (ГТУ). ГОСТа на обозначение ЦБК и ОК нет. Невский машиностроительный завод (г. Санкт-Петербург) и Хабаровский завод энергетического машиностроения маркируют выпускаемые ЦБК так: например, К-250-61-1, что означает: К – центробежный воздушный компрессор; 250 – расчетная производительность, м3/мин; 61 – число ступеней в одном цилиндре; 1 – модификация корпуса. НПО «Казанькомпрессормаш» обозначает, например, так: 32ВЦ-100/9, где: 32 – номер базы корпусов; ВЦ – воздушный центробежный компрессор; 100 - производительность в м3/мин; 9 – расчетное (абсолютное) развиваемое давление в кГс/см2

Общие сведения о схемах В соответствии с ГОСТ 2.701-84 "ЕСКД. Виды и типы схем" различают два типа схем любых технологических установок: принципиальные и монтажные. Принципиальная схема –

|

||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 3801; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.021 с.) |

, (1.1)

, (1.1) – сумма генерируемых эксергий в «n» генераторах энергоносителей

– сумма генерируемых эксергий в «n» генераторах энергоносителей – сумма эксергий ВЭР системы, которые утилизируются внешними системами (C1, C2, C3 и т.д.);

– сумма эксергий ВЭР системы, которые утилизируются внешними системами (C1, C2, C3 и т.д.);  – сумма эксергий, затраченных для работы генераторов; E C1 и E C2 – эксергии потоков, которыми обменивается система С с системами С1 и С2 («плюс» – приход, «минус» – убыль).

– сумма эксергий, затраченных для работы генераторов; E C1 и E C2 – эксергии потоков, которыми обменивается система С с системами С1 и С2 («плюс» – приход, «минус» – убыль). , (1.2)

, (1.2) ,

,  , или

, или  ,

,  , или

, или  ,

,  ,

, , (3.1)

, (3.1) – изобарная теплоемкость воздуха, кДж/(кг×К); Т 1 – температура сжатого воздуха на входе в механизм, К; Р 1, Р 2 – давления воздуха на входе и выходе пневмомеханизма соответственно, МПа.

– изобарная теплоемкость воздуха, кДж/(кг×К); Т 1 – температура сжатого воздуха на входе в механизм, К; Р 1, Р 2 – давления воздуха на входе и выходе пневмомеханизма соответственно, МПа. , (4.3)

, (4.3)

, (4.4)

, (4.4) ; (4.5)

; (4.5) , (4.6)

, (4.6) – коэффициенты спроса и использования инструментов и оборудования соответственно;

– коэффициенты спроса и использования инструментов и оборудования соответственно;  – число однотипных инструментов и единиц оборудования соответственно;

– число однотипных инструментов и единиц оборудования соответственно;  – паспортные расходы воздуха на единицу пневмоприемников при непрерывной их работе в номинальном режиме.

– паспортные расходы воздуха на единицу пневмоприемников при непрерывной их работе в номинальном режиме. находят из статистической обработки опытного хронометрирования работы пневмоприемников:

находят из статистической обработки опытного хронометрирования работы пневмоприемников: , (4.7)

, (4.7) – время использования инструмента и оборудования за смену, ч; T – продолжительность смены, ч.

– время использования инструмента и оборудования за смену, ч; T – продолжительность смены, ч. , (4.8)

, (4.8) - коэффициент максимума, зависящий от характера нагрузки и вероятности одновременного включения в работу большого количества пневмоприемников.

- коэффициент максимума, зависящий от характера нагрузки и вероятности одновременного включения в работу большого количества пневмоприемников. относятся к случаю малого числа потребителей с большими расходами воздуха и сравнительно редкими включениями.

относятся к случаю малого числа потребителей с большими расходами воздуха и сравнительно редкими включениями. , (4.9)

, (4.9)

);

);