Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные показатели воздушных фильтровСодержание книги

Поиск на нашем сайте

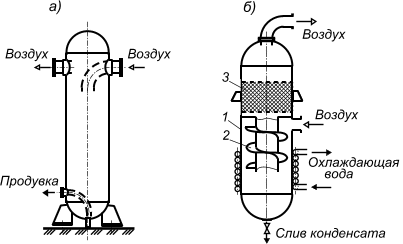

Важнейшими показателями воздушных фильтров являются их эффективность, пылеемкость и сопротивление. Пылеемкость – это количество пыли, которое фильтр может поглотить в течение непрерывной работы при увеличении гидравлического сопротивления на заданную величину. Обычно – при увеличении сопротивления примерно в три раза (против первоначального значения). Под эффективностью фильтра подразумевается его способность улавливать частицы механических примесей. Эффективность фильтра оценивается коэффициентом очистки (КПД фильтра):

где x1 и x2 – количество пыли в воздухе до и после фильтра. Эффективность фильтров зависит как от конструкции, так и от условий, в которых они эксплуатируются. Большое влияние на эффективность фильтра оказывает дисперсность улавливаемой пыли. По величине эффективности фильтры подразделяются на три класса (см. табл. 10.2).

Таблица 10.2. Характеристики воздушных фильтров

Продолжение табл. 10.2

Гидравлическое сопротивление фильтра растет в течение всего времени фильтрации по мере накопления пыли в фильтрующем слое. Это сопротивление оказывает значительное влияние на экономичность работы компрессора. Каждые дополнительные 10 мм вод. ст. потерь давления в фильтре снижают производительность компрессора на 0,1 %. В качестве аэродинамической характеристики фильтра используется коэффициент сопротивления y,

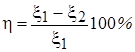

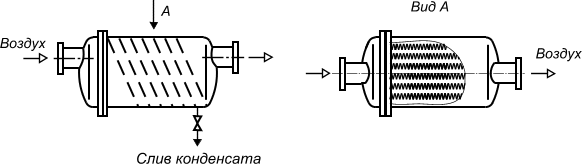

Здесь F – площадь рабочей поверхности фильтра, м2; V – объемный расход воздуха через фильтр, м3/с. Влаго- и маслоотделители Сжатый воздух, выходящий из цилиндров поршневых, винтовых и пластинчатых компрессоров, содержит масло и пары воды. Масло содержится в виде капель и пара, так как при высоких температурах оно частично испаряется. В трубопроводах пары воды начинают конденсироваться, что вызывает коррозию, замерзание зимой, нарушение технологии и т.п. Капли масла скапливаясь в застойных зонах и, смешиваясь с пылью, могут создать пожаро- и взрывоопасную ситуацию. Для очистки газа от масла и частично от влаги применяют его охлаждение в межступенчатых и концевых холодильниках. Удаление конденсирующейся воды и капель масла производится в влаго-маслоотделителях. В поршневых компрессорах систем воздухоснабжения влаго-маслоотделители встраивают в холодильники. В центробежных компрессорах необходимость в установке маслоотделителей отсутствует, так как в них воздух с маслом не контактирует. Действие влаго-маслоотделителей основано в основном на инерционном сепарировании масляных и водяных капель, обладающих плотностью, значительно превышающей плотность газа. Существует множество конструкций влаго-маслоотделителей, в которых заложены следующие основные принципы: 1. Изменение направление потока воздуха с применением динамического удара струи воздуха о стенки аппарата (см. рис. 10.1, а), петлеобразным поворотом потока газа (см. рис. 10.1, б, в; 10.4, а).

Рис. 10.1. Принципиальные схемы каплеуловителей

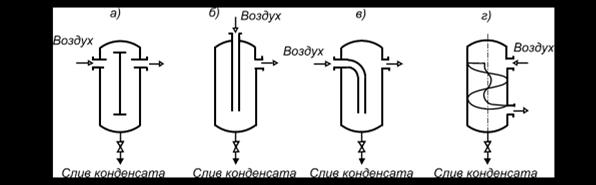

3. Оседание влаги и масла на пористой массе, наполняющей сосуд (см. рис. 10.2, а).

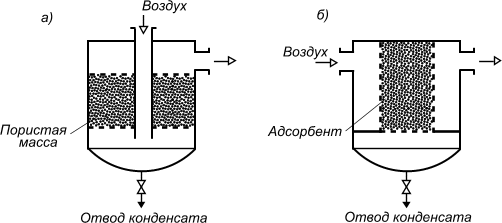

4. Поглощение влаги и масла при пропускании воздуха через специальные поглотители (едкий натр, силикагель, алюмогель, хлористый кальций, активированный уголь, см. рис. 10.2, б). Рис. 10.2. Принципиальные схемы влаго- маслоуловителей: а – с пропуском воздуха через пористую массу; б – с пропуском через слой адсорбента 5. Смешанные конструкции, которые используют несколько принципов одновременно. Пример такой конструкции приведен на рис. 10.3, б.

Рис. 10.3. Влаго- маслоотделители: а – с петлеобразным поворотом потока; б – смешанная конструкция центробежного действия: 1 – корпус; 2 – циклон; 3 – каплеотбойник

Маслоотделитель, основанный на применении динамического удара о специальную стенку, изображен на рис. 10.4. Воздух проходит через щелевые каналы – пакеты гофрированных пластин и, многократно отражаясь от их поверхности, оставляет на ней частицы масла и воды. Наклонное расположение гофров способствует стеканию капель.

Рис. 10.4. Конструктивная схема маслоотделителя с гофрированными пластинами

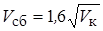

Для полного отделения капель масла и влаги скорость воздуха в корпусе масло-влагоотделителя не должна превышать: - в ступени низкого давления – 1,0 м/с; - в ступени среднего давления – 0,5 м/с; - в ступени высокого давления – 0,3 м/с. Как сосуды работающие под давлением, масло-водоотделители подлежат инспекции Госгортехнадзора. Если они стоят далеко от воздухосборников или между ними есть запорная арматура, то на их корпусе устанавливается предохранительный клапан. Воздухосборники (ресиверы) Колебания давления во внешней воздушной сети снижают производительность компрессора и повышают расход электроэнергии на 1,5-3 %. Для сглаживания пульсаций и пиков потребления сжатого воздуха невысокого давления (0,6-1,0 МПа) применяют ресиверы. Кроме того, в них происходит частичное выпадение масла и влаги из воздуха. По конструкции – это герметичный сосуд цилиндрической формы. Располагаются они как вертикально, так и горизонтально. Соотношение длины (высоты) с диаметром – H =(2 – 2,7) D. Ресивер должен быть оборудован: 1) предохранительным клапаном (с предельным давлением превышающим рабочее на 10 %); 2) манометром со шкалой на 0,2 МПа больше давления испытаний; 3) лазом (при D >800 мм) или люком (при D <800 мм); 4) запорным вентилем для отсоединения внешней сети; 5) краном для выпуска конденсата и для продувки; 6) легкоплавкой пробкой; 7) патрубками для присоединения воздухопроводов. Объем ресиверов V сб, м3, зависит от производительности компрессоров V к. Он может быть рассчитан по эмпирическим формулам: при V к < 6 м3/мин – V сб=0,2 V к; V к от 6 до 30 м3/мин – V сб=0,15 V к; V к свыше 30 м3/мин – V сб=0,1 V к. Распространена и такая формула расчета необходимого объема воздухосборника, м3:

где V к – минутная производительность поршневого компрессора, м3/мин. Устанавливают ресиверы вне здания на фундаменте, в тени, вдали от источников тепла, без доступа для посторонних лиц. Если на каждый компрессор установлен ресивер, то между ними не должно быть задвижек. Если используется один ресивер на несколько компрессоров, то задвижки устанавливают, но у компрессора должны быть буферные емкости с предохранительными клапанами. Ими могут быть влагоотделители, но достаточно емкие.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1422; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.108.8 (0.01 с.) |

, (10.1)

, (10.1) , который представляет собой отношение сопротивления чистого фильтра h, Н/м2 (Па), к удельной нагрузке q = V / F, м3/(м2×с):

, который представляет собой отношение сопротивления чистого фильтра h, Н/м2 (Па), к удельной нагрузке q = V / F, м3/(м2×с): . (10.2)

. (10.2) 2. Сепарация капельной влаги за счет центробежных сил, созданием кругового движения воздуха (см. рис. 10.1, г).

2. Сепарация капельной влаги за счет центробежных сил, созданием кругового движения воздуха (см. рис. 10.1, г).

, (10.3)

, (10.3)