Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нікель-залізні ламельні акумуляториСодержание книги

Поиск на нашем сайте

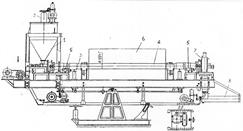

Технологічну схему виробництва нікель-залізних ламельних акумуляторів показано на рис. 7.28. Функціонально вона розпадається на дільниці, що відрізняються виконуваними операціями і використовуваним устаткуванням: дільниця готування активної маси, дільниця виготовлення ламелей, формування пластин і складання та фарбування акумуляторів.

Приготування активної маси На дільниці приготування активної маси виготовляють активну масу позитивних і негативних електродів.

Рис. 7.28. Технологічна схема виробництва нікель-залізних ламельних акумуляторів.

Приготування позитивної активної маси полягає в отриманні гідрату окису нікелю: NiSO4 + 2NaOH = Ni(OH)2 + Na2SO4 Реакція протікає в лужному середовищі. Розчини сульфату нікелю і гідроксиду натрію підігрівають до 45-50 оС і заливають у бак-змішувач, що являє собою циліндричну ємкість з конічним дном і вертикальною рамною мішалкою, що обертається зі швидкістю 20-25 об/хв. Сюди ж заливають розчин гідроксиду барію або сульфату кобальту (на луганському заводі). Час перемішування - близько 35 хв. Температура в баку підтримується до 60-70 оС, нагрівання здійснюється парою. Отримана суспензія подається на фільтрування. Фільтрація здійснюється періодично. Для фільтрування суспензії використовують фільтр-преси високого тиску (див. 1 главу). Фільтрат з фільтр-преса відводиться в каналізацію, а в камерах фільтра утворюються “коржі” товщиною 20-30 мм, які виймають після розбирання фільтра. Коржі, вилучені з фільтра, подаються на подрібнювач - шнековий пристрій з архімедовим гвинтом і дірчастою решіткою, крізь яку продавлюється гідроксид нікелю. Подрібнений гідроксид сушиться в обертових барабанних сушилах (Луганськ) або більш продуктивних полицевих сушилах (рис. 7.29).

Рис.7.29. Схема сушарок полицевого типу. 1-права коробка, 2-ліва коробка, 3-рама з пластинами, 4- привідна станція переміщення важелів, 5- колонка привідної станції, 6-рамка завантажувального апарата, 7- завантажувальна каретка, 8-завантажувальний апарат, 9- розвантажувальна лійка, 10-вентилятор,11-торцеві двері, 12-вхід повітря, 13-кріплення, 14-площадка обслуговування, 15-дозатор, 16-бункер сирого продукту, 17-шнек, 18-кулачкова шайба, 19-важіль.

Сушильна камера має систему полиць, складених з окремих пластин, що повертаються на 90о та кінематично зв'язані одна з одною. За допомогою ланцюгової передачі від привідної станції по черзі повертаються кулачкові шайби, з'єднані з важелями. У результаті важелі приходять у зворотно-поступальний рух і повертають пластини полиць вертикально. Засипаний з бункера матеріал, який потрібно сушити, при цьому пересипається з першої (верхньої полиці) на другу, в якої пластини в цей момент розташовані горизонтально. Через деякий час повертаються пластини другої полиці, і матеріал пересипається на третю і так далі. Тобто, у сушилі матеріал рухається зверху вниз. Над матеріалом на кожній полиці горизонтально рухається потік гарячого (до 149 оС) повітря. Підігрівання повітря здійснюється в пластинчастих повітропідігрівачах. Після першого сушіння гідроксид нікелю проходить відмивання від іонів натрію і сульфат-іонів. Ця операція здійснюється в центрифугах (рис. 7.30). Висушений гідроксид нікелю з бункера подається в барабан центрифуги. Барабан має перфоровані стінки, закриті фільтрувальним матеріалом.

Рис.7.30. Схема центрифуги для відмивання гідроксиду нікелю. 1-барабан, 2-корпус, 3- вал, 4-стакан, 5-каркас, 6-гальмо, 7-розподільчий вентиль, 8,9- трубки подавання води, 10-електродвигун.

У центрифугу надходить вода з витратою 15-35 л/хв за певною циклограмою. Останні 30-45 хв. центрифуга працює “всуху” для видалення надлишків води. Після цього робиться друге сушіння гідроксиду, його розмел і змішування з графітом для підвищення електропровідності. На Луганському заводі для змішування використовується змішувач періодичної дії з Z-подібними перемішувальними присроями. Змішувач являє собою бак місткістю 300¸600 кг з двома мішалками, що обертаються зі швидкістю 30¸40 або 40¸50 об/хв назустріч одна одній (рис. 7.31). Для підтримання необхідного температурного режиму змішувач має оболонковий теплообмінник. При перемішуванні змішувач закрито кришкою, приєднаною до цехової вентиляції. Розвантаження змішувача здійснюється або шнеком, або при перекиданні.

Рис.7.31. Періодичний змішувач із Z-образними мішалками.

Паралельно готується активна маса негативного електрода.

Вона складається із суміші залізного порошку з оксидами заліза і деякою кількістю сульфатів заліза і нікелю. Технологічну схему збагачення руди показано на рис. 7.32.

Рис. 7.32. Технологічна схема гравітаційного збагачення. 1-сито, 2-приймальний бункер, 3-дозувальний шнековий живильник, 4-класифікатор, 5-грохот, 6-збезводнювальний бункер, 7- струшувальний стіл, 8-кульовий млин, 9-нутч-фільтр.

Залізна маса отримується відновленням залізної руди і штучного окису заліза. У цей час прийнято технологію одержання активної маси з руди Криворізького родовища. На першому етапі обробки руда збагачується. Для цього вона проходить гравітаційну або флотаційну обробку. У гравітаційному способі збагачення розділення мінеральних часток відбувається в класифікаторах і на струшувальних столах. Більш важка фракція шнеком подається на просів - мокре просівання. Грохотами називаються плоскі або циліндричні сита, поділені на секції (рис. 7.33).

Рис. 7.33. Схема грохотів.

У різних секціях зроблено отвори різного діаметра. Сита встановлено під кутом до горизонту, вони приводяться в зворотно-поступальний або обертальний (циліндричний) рух. Розмелена руда, просипаючись крізь сита, поділяється на фракції, кожна з яких потрапляє в окремий бункер. Крупна фракція після грохоту подається на розмел, дрібна -- на струшувальний стіл. У цей час використовується більш продуктивний флотаційний метод збагачення. Технологічний процес флотаційного збагачення руди полягає в її розмелі, розсіві за фракціями і мокрому подрібнюванні в кульових млинах. Видалення пустої породи після помелу здійснюється в гідроциклонах, а збагачена пульпа надходить в агітатори, де при інтенсивному перемішуванні продовжується процес здирання пустої породи з поверхні руди, та у флотомашини. У флотомашинах відбувається інтенсивне перемішування розчину з метою підтримання пульпи в завислому стані, насичення її пузирчиками повітря та утворення піни. Перемішування розчину зі швидкістю до 3500 об/хв здійснюється імпелером (коротколопатевим ротором відцентрового насоса). Він же підсмоктує і диспергує повітря. Пизирчики повітря захоплюють пусту породу і виносять її в пінний шар. Піна, що утворюється, скидається в жолоб лопатевим піногоном. Після флотомашини концентрат надходить на фільтрування, сушіння і відновлення. Фільтрування здійснюється на нутч-фільтрі. Нутч-фільтр -- це посудина, що містить верхнє фальшиве перфороване дно, затягнуте фільтрувальною тканиною. Під фальшивим дном створюється розрідження, і протягом 4--5 годин відбувається збезводнювання пульпи (більш докладно конструкцію фільтра описано в 1 главі). Для підвищення активності отриманої маси, у неї добавляють штучний окис заліза, який можна приготувати за сульфатним або більш прогресивним гідратним способом. Сульфатний спосіб полягає в термічному розкладанні сульфату заліза при температурі близько 700 оС. Однак при цьому утворюється велика кількість газоподібних SO2 і SO3. Тому зараз цей метод практично не застосовується. Гідратний метод полягає в отриманні гідроксиду заліза двовалентного сульфату при впливі гідроксидом натрію. Реакцію ведуть при підвищеній до 90 оС температурі та інтенсивному перемішуванні в агітаторах з нержавіючої сталі. При цьому відбувається не тільки утворення Fe(OH)2, але і часткове його окислювання в Fe(OH)3. Отриманий гідроксид відфільтровують на фільтр-пресах високого тиску. Відфільтрований гідроксид надходить на прожарювання при 300¸450 оС в обертових барабанних печах, що обігріваються газовими пальниками. Після сушіння окис заліза ще раз промивають і сушать при 450¸600 оС, після чого розмелюють до розміру часток не більше 1 мм.

Відновлення окису заліза Активна маса залізного електрода у вихідному стані має складатися з магнітного окису заліза - Fe3O4. Магнітний окис заліза утворюється відновленням Fe2O3 за допомогою газів (Н2, СН4 або СО) або твердих речовин (сажа, залізо). Відновлення воднем роблять при 570--650 оС: 3Fe2O3 + H2 = 2Fe3O4 + H2O. Відновлення сажею протікає за реакцією: 3Fe2O3 + С = 2Fe3O4 + СO. Відновлення залізом протікає в дві стадії: 3Fe + H2O = 2Fe3O4 + H2 3Fe2O3 + H2 = 2Fe3O4 + H2O. Процес відновлення здійснюється в барабанній обертовій печі. Відмінність її від розглянутих у 1 главі печей і сушилів полягає в тому, що вона не опалюється газами, а висока температура в зоні відновлення забезпечується електричними нагрівачами, розміщеними із зовнішнього боку труби і закритими захисним теплоізолювальним кожухом. Швидкість переміщення оксиду заліза в трубі регулюється кутом її нахилу і швидкістю обертання. Схема трубної печі показано на рис. 7.34.

Рис. 7.34. Схема трубної печі для відновлення окису заліза. 1-бункер, 2-перегрібач, 3-ударник, 4-труба, 5-коткова опора, 6-нагрівач, 7-розвантажувальна камера, 8-холодильник.

Окис заліза завантажується в бункер, звідки шнековим транспортером подається в трубу. У трубі окис заліза переміщується за рахунок її обертання, встановлення під кутом і обстукування ударниками. Готовий продукт вивантажується з розвантажувальної камери і надходить у холодильник. Холодильник являє собою дві концентрично розташовані труби, що утворюють кожухотрубний теплообмінник. Охолодження здійснюється проточною водою. Основні виробничі характеристики печі: температура в робочій зоні до 1000 оС; довжина робочої зони - 1800¸2250 мм; кут нахилу труби 0¸10о; швидкість обертання труби - 8¸14 або 48¸50 об/хв; внутрішній об’єм - 0,08 м3. Останньою стадією технологічного процесу виготовлення негативної активної маси є змішування відновленого концентрату криворізької залізної руди і відновленого штучного окису заліза з активуючими добавками. Змішування робиться в мішалці безупинної дії, куди дозаторами подаються необхідні компоненти.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 237; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.68.154 (0.011 с.) |