Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нові напрями в конструюванні електролізерівСодержание книги

Поиск на нашем сайте Нові напрями у конструюванні електролізерів умовно можна поділити на: 1. Застосування жаростійких бетонів для виготовлення фундаментів електролізерів. 2. Застосування нових вогнетривких матеріалів для футерівки. Зокрема, застосування карбіду кремнію на зв’язці з нітриду кремнію має електричний опір у 5000 разів більший, ніж у графіту, що дозволяє зменшити відстань між бічними стінками й анодом. Самі блоки можуть бути тоншими вугільних, що поліпшує тепловідведення і дозволяє працювати з великими густинами струму. 3. Використання нових струмопідводних матеріалів до рідкого алюмінію. До них належать карбід титану і діобориди титану та цирконію. 4. Застосування неперервних випалених блокових анодів. Електролізери цього типу поєднують переваги електролізерів з випаленими анодами й анодами, що самовипалюються. Анод складають із заздалегідь випалених блоків, що мають збоку гнізда для анодних штирів (рис. 5.20). Блоки укладають один на іншій в анодному кожусі на прошарок анодної маси. Анодні штирі також на прошарку анодної маси вставляють у заздалегідь виготовлені бічні отвори. По мірі роботи анода в процесі коксування окремі блоки спікаються в один моноліт. По мірі спрацьовування анода і наближення анодних штирів до катода, штирі викручують і переставляють у верхній ряд отворів, аналогічно електролізеру з неперевним анодом, що самовипалюється, і бічним струмопідводом.

Рис. 5.20. Схема електролізера з неперервними випаленими блоковими анодами. 1- цоколь, 2- подові блоки, анодні спуски, 3- катодні стрижні, анодний кожух, 4- анодні штирі, 5- блокові аноди, 6- анодна шина. Переваги електролізера з неперервними випаленими блоковими анодами: - відсутній недогарок, як у електролізерів з обпаленими анодами і витрата анодів менша, ніж у неперервних, таких що самовипалюються; - низьке падіння напруги в аноді; - є можливість інтенсифікації процесу; - висока рівномірність розподілу струму і рівномірне згоряння анода. Ошинування електролізерів Алюмінієві електролізери належать до небагатьох електрохімічних апаратів з горизонтальним розташуванням електродів. При цьому площа анода значно менша площі катодного пристрою і дзеркала розплавленого катода. Різниця площ призводить до нерівномірності розподілу густини струму і, відповідно, температури в різних точках розплавленого алюмінію. Наявність градієнту температур і обумовлених ним градієнтів густини і поверхневого натягу веде до виникнення в шарі металу інтенсивних конвективних потоків, направлених із центру електролізера до його країв. Ці потоки сприяють видаленню пузирків С і СО2, що утворюються на нижній горизонтальній поверхні анода. З іншого боку, ці ж потоки розмивають гарнісаж, що запобігає окислюванню вугільних блоків бічної футерівки. У результаті термін міжремонтного пробігу електролізера знижується. Живлення електролізерів електричним струмом у десятки й сотні тисяч ампер призводить до виникнення навколо них магнітних полів дуже високої інтенсивності. Причому конфігурація цих полів складна і залежить від способу підведення електричного струму до електролізеру і розташування феромагнітних металоконструкцій. Взаємодія цих полів зі струмами, що протікають по металові й електроліту, призводить до виникнення електромагнітних сил, що викривлюють поверхню алюмінію і надають йому куполоподібної форми. Викривлення поверхні катода призводить до нерівномірного згоряння анода. Кривизна і форма куполоподібної поверхні рідкого алюмінію значною мірою залежить від способу підведення струму. При однобічному підведенні струму кривизна поверхні нерівномірна і нестійка в часі. Нерівномірність зменшується при двобічному підведенні струму до електролізеру; пік купола в цьому випадку розташований під центром анода. Мінливість форми катода в часі може бути причиною короткого замикання анода й катода та втрат електричного струму. Інтенсивні потоки електроліту можуть також витягти частину металу в анодну зону, що призведе до її втрати і зниження загальної продуктивності електролізера. Усе це в цілому пояснює великий інтерес до способів підключення електролізерів у серію.

Найбільш простою схемою підключення електролізерів малої потужності є однобічна схема при їх подовжньому розташуванні (рис. 5.21).

Рис. 5.21. Однобічна схема підведення струму. 1-анодні стояки, 2-анодні шини, 3-анодні спуски, 4-штирі, 5-катодні стрижні, 6-катодні спуски, 7-катодні шини, 8-місце замикання шин при вимиканні електролізера. Для більш потужних електролізерів розроблено інші схеми живлення, наприклад з двобічним підведенням струму до анода (рис. 5.22) і з двобічним підведенням і відведенням струму при поперечному розташуванні електролізерів (рис. 5.23).

Рис. 5.22. Схема з двобічним підведенням струму до анода і однобічним відведенням від катода. 1-анодні стояки, 2-анодні шини, 3-анодні спуски, 4-штирі, 5-катодні стрижні, 6-катодні спуски, 7-катодні шини, 8-місце замикання шин при вимиканні електролізера, 9-катодні шини (розщеплені), 10-обвідні шини.

Рис. 5.23. Схема з двобічним підведенням і відведенням струму при поперечному розташуванні електролізерів.

ВИРОБНИЦТВО МАГНІЮ Підготовка сировини Збагачення сировини Магній дуже поширений у земній корі, існує велика кількість мінералів з вмістом магнію достатнім для промислового використання. Як джерело сировини може також застосовуватися морська вода (приблизно третина світового виробництва магнію). Різноманітність джерел сировини визначає різноманітність технологій її підготовки і застосовуваного устаткування. Основним джерелом сировини для виробництва магнію на території СНД є карніліт MgCl2´KCl´6H2O та бішофіт MgCl2´6H2O, що кристалізується із соляних озер та лиманів. Тому в даному курсі увагу приділено технологічним схемам підготовки саме цієї сировини (рис. 5.24). При електролізі магнію речовиною, що розряджується, є хлорид магнію, тому завданням підготовки сировини є одержання саме цієї сполуки. Перші стадії підготовки сировини (збагачення й одержання вихідної сировини MgCl2. 6H2O) розрізняються, а технологічні операції зі стадії сушіння-збезводнення практично не залежать від виду вихідної сировини. На першому етапі підготовки сировини робиться його збагачення. У схемі переробки карналіту збагачення полягає у відокремленні NaCl, що міститься в природному карналіті у великих кількостях. Хлорида натрію в карналіті позбуваються варінням розчину при 110-115 оС у випарних установках. При цьому карналіт залишається в розчині, а NaCl випадає в осад.

Рис. 5.24. Технологічні схеми одержання магнію з карналіту (а) й морської води (б).

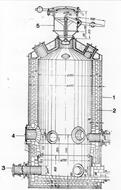

Для збагаченні бішофіту або ропи (розсолу соляних озер) надлишок KСl від MgCl2 відокремлюється за реакцією: KCl´MgCl2 + Ca(OH)2 = KCl+CaCl2 + Mg(OH)2 Одержуваний шлам гідроксиду магнію піддають сушінню, брикетуванню з вугіллям і хлоруванню. Хлорування робиться в шахтних електропічах ШЕП (рис. 5.25). Піч циліндричної форми має кожух з листового заліза, футерованого шамотною цеглою. Діаметр печі близько 3 м, висота - близько 10 м. У нижній частині печі під кутом 120о один до одного встановлено два ряди вугільних електродів. Три фурми для подавання хлору розташовано по колу дещо вище електродів. Сировина завантажується через шлюзовий затвор у верхній частині печі. Збезводнення сировини Сировина для одержання магнію електролізом розплавів не повинна містити воду навіть у складі кристалогідратів. Для видалення кристалізаційної води сировину піддають сушінню і прожарюванню. Ці операції робляться в дві стадії. Перша стадія здійснюється в трубчастих обертових печах або печах киплячого шару, друга - в електричних печах. Збезводнення в обертових печах має недоліки: низький ступінь збезводнення, складність механізації й автоматизації

Рис. 5.25. Схема печі для хлорування оксиду магнію. 1-кожух, 2- футерівка, 3-електроди, 4-фурми для подавання хлору, 5 - завантажувальний пристрій шлюзового типу.

процесу, великі втрати від гідролізу, особливо при сушінню хлориду магнію. Для зменшення швидкості гідролізу, що протікає за реакцією:

MgCl2´2H2O = MgО´HCl + HCl + H2O і зсуву рівноваги вліво, у піч доводилося добавляти NH4Cl або газоподібний хлор. Зараз для сушіння і прожарювання використовуються печі киплячого шару (КШ). Піч усередині розділено перегородками на три секції. У перший при температурі 125-150 оС йде підсушування, у другий при 160-180 оС карналіт переходить у двоводний, у третій при 210-215 оС відбувається повна дегідратація. У печі КШ подається вторинне повітря, насичене HCl і топкові гази при температурі 400-450 оС. Конструкцію печі описано в першому розділі даного посібника. Перед просушуванням карналіту доцільно відокремити хлорид магнію, це здійснюється за допомогою розділювальної кристалізації: з концентрованих перегрітих розчинів випадає у вигляді кристалів KCl а MgCl2 залишається в розчині. Після цього робиться кристалізація і збезводнення хлорида магнію. Незважаючи на те, що після печей КШ якість карналіту вища, завантаження електролізера безпосередньо після сушіння все-таки недоцільне, тому що при цьому різко підвищується витрата анодів (у три-чотири рази), кількість шламу, вмість HСl у відхідних газах і зменшується вихід за струмом. Друга стадія збезводнення здійснюється в електричній печі СКБ (стаціонарна карналітна безупинної дії) при температурі 480-510 оС і в міксері при 810-850 оС, щоб цілком видалити воду, розкласти гідрохлориди й очистити розплав від окису магнію. Піч СКБ показано на рис. 5.26.

Рис. 5.26. Електрична піч СКБ. А- подовжній розріз, Б - поперечний розріз. 1-кожух, 2-ванна, 3-футерівка, 4-склепіння, 5-завантажувальний пристрій, 6-електрод, 7- газовідсмоктувач, 8-льотка.

Піч прямокутної форми, корпус - сталевий, укріплений швелерами, зсередини футерований шамотною цеглою. Через отвори в склепінні печі вводяться сталеві електроди, підключені до низьковольтної обмотки трансформатора. Відстань між електродами підбирають за опором печі, звичайно 800-1000 мм, глибина занурення електродів у розплав 300 мм. Через завантажувальний патрубок у центрі склепіння печі безупинно завантажується збезводнений карналіт. По центрові подовжньої стінки печі, зверненої до міксерів, є зливальний отвір і жолоб, яким безупинно виливається розплавлений карналіт. Температура підтримується 480-510 оС, що на 50-70 оС перевищує температуру плавлення. Продукти гідролізу, що виділяються при плавленні, і водяна пара відсмоктуються вентилятором у промивний скрубер. Контроль за роботою печі та відкладенням шламів робиться через спеціальні вікна. Розплавлений карналіт з печі СКБ подається в міксери. Схема міксера показано на рис. 5.27.

. Рис.5.27. Схема міксера для прогрівання й відстоювання карналіту. 1-кожух, 2-футерівка, 3- електрод, 4- опора, 5- гідравлічний підйомник, 6-льотка.

Міксер являє собою сталеву горизонтальну циліндричну посудину, футеровану шамотною цеглою. Міксер двома піввісями спирається на сталеві опори, третьою точкою опори є гідравлічний домкрат. При підйомі домкрата міксер повертається так, що кінець льотки залишається в тому самому місці. Зверху в міксер уведено два електроди, що живляться перемінним струмом від низьковольтної обмотки трансформатора. Міксер призначено для відокремлення від розплаву твердих домішок заліза, кремнію, алюмінію. Крім того, при додаванні в міксер деревного вугілля або нафтового коксу в осад переходять і сірковмісні сполуки магнію і кальцію: MgSO4 + 2C = MgS + 2CO2 Тверді домішки, що осідають на стінках міксера, видаляються у вигляді шламу з деякою кількістю розплавленого карналіту. На тонну безводного карналіту, одержуваного в СКБ і міксері, утворюється 80-100 кг шламу. Хлорування карналіту може робитися також у так званих хлораторах, показаних на рис. 5.28.

Рис. 5.28. Схема хлоратора. 1 -плавильник, 11 -хлораторні камери, 111 - міксер. 1-кожух, 2-футерівка, 3, - електроди плавильника, 4-електроди хлораторних камер з водяним охолодженням, 6, 7 - решітки, 8- перетічний канал, 9- фурми подавання хлору, 10-льотки, 12-гозовідсмоктувач, 12 - електроди міксера.

Хлоратор - апарат приблизно прямокутної форми, має сталевий кожух, футерований шамотною цеглою. Функціонально хлоратор поділяється на плавильник хлорувальні камери й накопичувач (міксер). Розплав з вугіллям або коксом подається в плавильник, що нагрівається однофазним перемінним струмом, який протікає через сталеві електроди. У плавильнику розплав підігрівається до 500-550 оС і надходить у хлорувальні камери. У камерах горизонтально встановлено три перфоровані шамотні або вуглеграфітові плити з отворами для проходження хлору. Оскільки тиск і швидкість руху газу через отвори досить великі, розплав через них практично не проходить. Для перетоку розплаву з верхньої плити на нижню є спеціальні перетічні канали. Хлорувальні камери обігріваються перемінним струмом, що підводиться через вугільні електроди. Хлор подається в хлорувальну камеру під горизонтальну решітку через спеціальні фурми. Розплав у хлораторі переміщується в такий спосіб. Після подавання в плавильник, він перетікає через поріг у верхню хлорувальну камеру, потім по перетічному каналові в іншу. З нижньої камери вертикальним каналом він піднімається знизу нагору в накопичувач. З накопичувача розплав подається на електроліз. Для зменшення температури електролізу і збільшення електропровідності звичайно як електроліт використовується система MgCl2´KCl´NaCl.

Основне устаткування

|

|||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.113 (0.012 с.) |