Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формирование рациональной организационной структуры производственного предприятияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. Проектирование рациональной организационной структуры предприятия Организационная структура – документ, устанавливающий количественный и качественный состав подразделений предприятия и схематически отражающий порядок их взаимодействия между собой. Структура предприятия устанавливается исходя из объема и содержания задач, решаемых предприятием, направленности и интенсивности, сложившихся на предприятии информационных и документационных потоков, и с учетом его организационных и материальных возможностей. Основные параметры проектирования организационной структуры: 1) Параметр индивидуальной деятельности a. Уровень специализации деятельности b. Уровень формализации поведения c. Параметры обучения d. Параметры восприятия организационной культуры 2) Структурные параметры a. параметры группировки ресурсов по подразделениям b. размеры подразделений 3) Параметры системы принятия решений a. Уровень вертикальной децентрализации b. Уровень горизонтальной децентрализации 4) Параметры поперечных связей a. Параметры системы планирования и контроля b. Параметры механизмов связи Принципы рациональности оргструктуры: 1) Соответствие стратегическим целям и задачам предприятия 2) Соответствие реально действующим внешним факторам 3) Высокая мобильность 4) Обеспечение возможностей коммерческой и производственной инициативы 5) Минимизация затрат на свое функционирование 6) Адаптированность к руководящим и рабочим кадрам, находящимся в распоряжении предприятия 7) Создание минимальных внутренних напряжений в коллективе Направления совершенствования организационной структуры предприятия (ОСП): 1) Оптимизация организационного потенциала 2) Уплощение ОСП 3) Интенсификация горизонтальных связей и децентрализация 4) Включение в основную структуру временных подразделений 5) Активизация неформальных связей, приведение в соответствие формальной и неформальной ОСП 6) Создание подразделений, специализирующихся на развитии нового бизнеса 7) Сокращение численности управленческого аппарата, на основе компьютеризации управленческих процессов и универсализации персонала 8) Образование координационных органов на высшем уровне

9) Переход к групповой ответственности работников подразделений за результаты деятельности

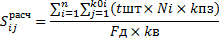

2. Организационное проектирование в массовом и серийном производстве Организационное проектирование – разработка проектов создания новых эффективных или совершенствования существующих организаций. Организационный проект – совокупность документов, регламентирующих этапы и процессы построения организации, а также организационно-технические, финансовые, экономические и другие механизмы ее функционирование и развития. Исходная информация для организационного проектирования - номенклатура и основные планово-организационные характеристики изготавливаемых изделий, результаты анализа и классификация элементного состава изделий, а также состав и основные характеристики машинной подсистемы производственной системы предприятия, способной реализовать принятую на предприятию технологию. Планово-продуктовая характеристика предприятия – тип организации производства. Количественное определение типа производства использует: 1) Средний показатель массовости Y*m – относительная трудоемкость одной операции при обработке i-го изделия, определяет среднее количество обезличенных рабочих мест, необходимое для выполнения этой операции. На стадии проектирования производственной системы более обоснованно использование показателя массовости Y´m. 2) Коэффициент закрепления операции Кзо – показатель, характеризующий широту номенклатуры обрабатываемых изделий, стабильность работы рабочих мест предприятия в планируемом периоде. Расчет показателей Y´mi = Kзо = I = 1 j = 1+koi – номер операции в технологическом процессе обработки деталей koi – число операций в технологическом процессе обработки i-й детали, шт tштij –штучное время обработки i-й детали на j-й операции, мин. Kв – средний коэффициент выполнения нормы времени принятый в подразделениях Kдi – показатель относительной трудоемкости i-й детали S – количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий τi – такт выпуска I-й детали из обработки, мин Такт запуска (выпуска) деталей τi = FД – действительный или располагаемый фонд времени работы оборудования, ч

Ni –объем производства i-й детали, заданный планируемый период, in D – количество рабочих дней в планируемом периоде d – продолжительность рабочего дня, час f – режим работы подразделения (сменность работы) βср – средний коэффициент потерь времени на плановые ремонты, βср = 3-5% от Fд

Лекция 14 Расчетное число рабочих мест в подразделениях исходя из их 100% загрузки.

Kпз – коэффициент, указывающий время, затраченное на подготовительно0заключитетельные работы по обработке партий деталей Fд – действительный или располагаемый фонд времени работы оборудования, ч Ni – объем производства i-й детали, заданной на планируемый период, шт Kв – средний коэффициент выполнения нормы времени, принятый в подразделении tштij - штучное время обработки i-й детали на j-й операции, ч Количественная оценка показателей Y´mi и Kзо

Поцелуй – филемотология Очередность этапов проектирования производственной системы: 1. Анализ номенклатуры изделий подразделений (цеха). Классификация изделий цеха по конструктивно-технологическим признакам 2. Определение расчетного количества рабочих мест в цехе 3. Определение типа организации производства 4. Определение числа основных участков в цехе 5. Специализация участков с учетом организационно-плановых признаков изделий 6. Определение состава оборудования на специализированных участках 7. Выявление деталей, потенциально пригодных для обработки на потоке 8. Расчет поточной линии 9. Определение производственной площади, необходимой для организации цеха 10. Определение вспомогательной площади цеха 11. Определение численности и структуры персонала цеха 12. Выполнение пространственной организации производственного процесса в цехе Определение обезличенного количества рабочих мест, необходимое для производства заданное номенклатуры изделий в требуемом объеме. Обезличенно – отсутствие уточнения какие именно рабочие места-токарные, фрезерные, шлифованные и т.д.

i – наименование обрабатываемого изделия j – наименование операции обработки τi – такт выпуска i-го изделия обработки kпз - коэффициент учета подготовительно-заключительных работ kв – коэффициент выполнения нормы времени

Такт выпуска i-го изделия обработки τi = Fд – действительный или располагаемый фонд времени работы оборудования, ч Ni – объем производства I-й детали, заданной на планируемый период, шт Показатель закрепления операций Kзо - Этот показатель определяет стабильность работы одного усредненного рабочего места в подразделении (цехе), т.е. сколько операций обработки в плановом периоде выполняется на нем в среднем. Чем меньше эта цифра, тем стабильнее действует рабочее место, т.е. тем меньше требуется его переналадок. Число производственных участков в цехе n = Используется информация о расчетном числе рабочих Sp и норме управляемости Sупр, зависящего от типа производства и иерархического уровня в системе управления. Норма управляемости:

Нормативы расчета списочной численности персонала:

*уточняйте после построения организационной структуры управления цехом

3. Организационное проектирование в единичном и мелкосерийном производстве. Этап 1. Определение нормы управляемости при исполнении каждой операции обработки при изготовлении продуктового портфеля. Эмпирическая формула Г.Слизингера

Ср – средний разряд работ (операции), выполняемый в подразделении Кзо – коэффициент закрепленной операции Нупр – норма управляемости, выраженное число обслуживаемых рабочих мест производственным менеджером (мастером участка)

Организация и управление качеством продукции (услуг) 1. Сущность и система показателей качества продукции Качество продукции – совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности. Факторы конкурентоспособности: 1) Качество 2) Цена 3) Затраты 4) Качество сервиса Показатели качества продукции: 1) Назначения 2) Экологичности 3) Надежности · Безотказность · Долговечность · Ремонтопригодность · Сохраняемость 4) Эргономичности 5) Технологичности 6) Стандартизации и унификации 7) Патентно-правовые 8) Безопасности применения 9) Экономические

Лекция 15 2. Зарубежный опыт управления качеством продукции Деминг (1900-1993) Философия качества Деминга: 1. Постоянство целей 2. Новая философия 3. Покончите с зависимостью от массового контроля 4. Покончите с практикой закупок по самой дешевой цене 5. Улучшайте каждый процесс 6. Введите в практику подготовку и переподготовку кадров 7. Учредите лидерство 8. Изгоняйте страхи 9. Разрушайте барьеры 10. Откажитесь от пустых лозунгов и призывов 11. Устраните произвольные числовые нормы и задания 12. Дайте работникам возможность гордиться своим трудом 13. Поощряйте стремление к образованию 14. Приверженность делу повышения качества и действенность высшего руководства Смертельные болезни, препятствующие внедрению системы: 1. Планирование не ориентирует производство на такие товары и услуги, на которые рынок предъявляет спрос 2. Ориентация на сиюминутные выгоды, совершенно противоречащая постоянной цели сохранения бизнеса

3. Оценка работы, аттестация, ежегодный пересмотр норм 4. Текучесть административных кадров 5. Управление только на основании имеющихся цифр без должного внимания к отсутствующим или не поддающимся учету количественным показателям Особенности американского опыта: 1. Увязка проблем качества с конкурентоспособностью товаров, фирм и страны в целом 2. Рост объема бюджетного финансирования образования, науки и развития человеческого фактора 3. Совершенствование системы управления фирмой (менеджмента) 4. Внимание к процессу планирования производства по объемным и качественным показателям 5. Жесткий контроль качества продукции со стороны администрации фирмы, выборочный контроль со стороны местных и федеральных органов управления 6. Применение экономико-математических методов к управлению качеством

3. Концепция всеобщего управления качеством (TQM) TQM – философия всеобщего управления качеством, успешно стартовавшая много лет назад в Японии и США с практики присуждения наград, достигшим высшего качества производимой продукции. Главная идея TQM состоит в том, сто компания должна работать не только над качеством продукции, но и над качеством работы в целом, включая работу персонала. Постоянное параллельное усовершенствование следующих трех составляющих: качества продукции, качества организации процессов, и уровня квалификации персонала – позволяет достичь более быстрого и эффективного развития бизнеса. TQM включает 2 механизма: QA – контроль качества и QI – повышение качества. Контроль качества – поддерживает необходимый уровень качества и заключается в предоставлении компанией определенных гарантий, дающих клиенту уверенность в качестве данного товара или услуги. Повышение качества – предполагает, что повышение уровня качества необходимо не только поддерживать, но и повышать, соответственно поднимая и уровень гарантий. Принципы TQM: 1. Ориентация организации на заказчика 2. Ведущая роль руководства 3. Вовлечение сотрудников 4. Процессный подход 5. Системный подход к управлению 6. Постоянное улучшение 7. Подход к принятию решений, основанный на фактах 8. Взаимовыгодные отношения с поставщиками 9. Минимизация потерь, связанных с некачественной работой

4. Инструменты повышения качества продукции

5. Организация контроля качества продукции Система контроля качества продукции – совокупность методов и средств контроля и регулирования компонентов внешней среды, определяющих уровень качества продукции на стадиях стратегического маркетинга, НИОКР и производства, а также технического контроля на всех стадиях производственного процесса. Предупреждением возможного нарушения требований к качеству на предприятии занимается технический контроль. Технический контроль – проверка соблюдений технических требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, а также производственных условий и факторов, обеспечивающих требуемое качество.

Объектами технического контроля на предприятии являются: полуфабрикаты, поступающие на предприятие со стороны, продукция предприятия в готовом виде, так и на всех стадиях ее производства, технологические процессы, орудия труда, технологическая дисциплина и общая культура производств. Общие принципы рациональной организации контроля: 1. Технический контроль должен охватывать все элементы и стадии производственного процесса 2. Техника, методы и организационные формы контроля должны полностью соответствовать особенностям техники, технологии и организации производства 3. Эффективность рациональной организации технического контроля в целом и отдельных ее элементов должны быть обоснованы надлежащими экономическими расчетами 4. Система контроля должна обеспечивать четкое и обоснованное распределение обязанностей и ответственности между отдельными исполнителями и различными подразделениями предприятия 5. Система контроля должна использовать эффективные методы статистического контроля мотивации Виды технического контроля: 1. Профилактический (цель – предупреждение появления брака в процессе производства продукции) 2. Приемочный (цель – выявление и изоляцию брака) 3. Комплексный (решение обеих задач профилактики и приемки) 4. Специальный (решение специфических задач) Методы контроля качества: 1. Контроль наладки 2. Летучий контроль 3. Статистические методы контроля 4. Статистический анализ технологического процесса, оборудования, качества продукции 5. Выборочный или сплошной контроль

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 736; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.120.103 (0.011 с.) |

=

=

– номер детали

– номер детали =

=