Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет участков движения пневмоколесного транспортаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Институт недропользования Кафедра горных машин и электромеханических систем

ДОПУСКАЮ К ЗАЩИТЕ: Руководитель проекта А.Н. Авдеев

Курсовой проект

Транспорт руды из забоя до бункера накопителя в условиях производства ОАО "Тыретский Солерудник" Пояснительная записка к курсовому проекту по дисциплине Транспортные машины 01.04.00 ПЗ

Выполнил студент гр. ГМ-10-1 С.М. Воронцов Руководитель, А.Н. Авдеев

Нормоконтроль Т.А. Беспалова

Курсовой проект защищен с оценкой: ____________

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение Иркутский государственный технический университет Институт недропользования Кафедра горных машин и электромеханических систем

УТВЕРЖДАЮ: Заведующий кафедрой ГМиЭМС С.Ю. Красноштанов

Задание на курсовой проект По курсу Транспортные машины Студенту Воронцову Сергею михайловичу Тема проекта: Транспорт руды из забоя до бункера накопителя в условиях производства ОАО "Тыретский Солерудник", утверждена решением кафедры № 3 от 30.09.2013 г. Исходные данные: Исходные данные в виде расчетных формул представлены в таблице 1. Рекомендуемая литература: Спиваковский А.О., Дьячков В.К. Транспортирующие машины.– М.: Машиностроение, 1983 г.– 380 с Графическая часть на ____ листах. Дата выдачи задания _____________ Дата представления законченного проекта: ___________ 2014 г. Руководитель работы А.Н. Авдеев Задание принял к исполнению С.М. Воронцов Содержание Введение. 4 1 Характеристика месторождения полезного ископаемого. 6 1.1 Горно-геологическая характеристика. 6 1.2 Горнотехнические условия. 6 2 Технологический расчёт пневмоколесного транспорта. 8 2.1 Производительность рудника. 8 2.2 Проектный расчет самоходных машин (вагонов) 8 2.3 Расчёт сил, действующих на транспорт. 9 2.4 Проверочные расчеты.. 9 2.5 Динамические характеристики. 10 3 Расчёт конвейера. 10 3.1 Исходные данные. 10 3.2 Ферма для установки ленточного конвейера. 10 3.3 Потребная мощность на приводном барабане. 10 3.5 Усилия натяжения в ветви ленты.. 11 3.5 Количество прокладок и толщина ленты.. 12

3.6 Размеры барабана конвейера. 13 3.7 Передаточное число редуктора. 13 4. Оценка экономической составляющей. 15 4.1 Стоимость оборудования. 15 4.2 Фонд заработной платы.. 15 4.3 Расчет текущих затрат. 16 Заключение. 17 Список литературы.. 18 Введение Транспортная система рудника является одной из самых капиталоемких систем добычи полезных ископаемых, в связи с чем ей уделяется особое внимание. Большая трудоемкость и топливно-энергетические затраты системы транспортировки руды составляют 30-40% затрат предприятия, соответственно, предлагают высокую стоимость продукции. Транспортную систему следует проектировать в соответствии с наибольшей эффективностью производства. Для оценки эффективность следует произвести расчет капитальных инвестиции в систему, затем определить долю денежных средств, приходящихся на единицу производительности. Примером рассмотрения системы транспорта является действующий рудник с заданной производительностью. Целью работы становиться разработка схемы транспортировки руды. Можно выделить следующие задачи: – ознакомление с горнотехническими и горно-геологическими характеристиками производства; – разработать наиболее оптимальный вариант транспортировки руды самоходным транспортом по следующим критериям: энергоемкость, капиталоемкость, капитальные затраты; – разработать систему непрерывной откатки руды до бункера-накопителя, согласовать ее с производительностью самоходного транспорта; – оценить экономическую эффективность разработанной системы.

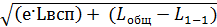

Исходные данные Расчет участков движения пневмоколесного транспорта Длина проекции линии транспортировки составляет 300 метров. Длина участка без уклона: L1-1= Введем вспомогательную величину, которая будет стороной прямоугольного треугольника и поможет найти длину наклонного участка (гипотенузу треугольника): Lвсп= 207 метров. Тогда длина наклонного участка из прямоугольного треугольника будет равна: L1-2= Таблица 1 – Исходные данные

Характеристика месторождения полезного Ископаемого Горнотехнические условия В соответствии с утвержденным проектом 1968 года и выполненной затем рабочей документацией, вскрытие первоочередных запасов V пласта произведено двумя вертикальными сдвоенными стволами: 1) главным стволом, оборудованным скиповым и аварийным клетьевым подъёмом; 2) вспомогательным стволом, оборудованным клетьевым подъемом. Расстояние между стволами - 150 м, оно определяется оптимальным расположением выработок околоствольного двора при принятых схемах транспорта и вентиляции рудника, с учетом планировочных расчетов промплощадки. Исходя из условий наименьших затрат на подземный транспорт, при вытянутом в меридеальном направлении шахтном поле, стволы должны быть расположены в районе линии разведочных скважин 7с-9с-13с, которая делит шахтное поле на два равных по площади крыла (Южное и Северное). При этом возможны три варианта расположения с I волов: 1. В центре шахтного поля (в районе 9 скв.) 2. На восточном фланге месторождения (в районе 13 скв.) 3. На западном фланге месторождения (500 м западнее 7 скв.) Возможность столь широкого предела при выборе места заложения стволов объясняется идентичностью гидрологических условий шахтного поля, а так же выдержанностью V пласта и водозащитной толщи, мощность которой находится в пределах 45-48 м. На основании сравнения вариантов стволы были заложены у западной границы месторождения за контуром запасов категории В+С1. Стволы проходят до V (промышленного) пласта, при этом глубина главного ствола определяется из условия расположения бункера соли, комплекса загрузки скипов и горизонта сбора просыпки и соли. Принятое месторасположение стволов выгодно отличается близостью промплощадки рудника от существующих транспортных коммуникаций железной дороги и автодорог. В связи с применением комбайнового способа добычи, комплекс подземного дробления соли не предусматривается. Производительность рудника Годовая производительность рудника составляет 540 тыс. т / год. Нам следует рассчитать приблизительную часовую производительность. Для этого примем график работы, с учетом того, что работают два забоя, и имеют примерно одинаковую производительность: где T– количество рабочих дней в году: 300 дней, m– продолжительность рабочей смены: 8 часов. n– количество смен в сутки: 2 смены.

Исходя из принятого графика работы, рассчитаем часовую производительность: Qобщ=

Рассчитаем производительность одного забоя: Q1= 2.2 Проектный расчет самоходных машин (вагонов) На руднике используются проходческие комбайны Урал-10 и Урал-20А. В парах с ними работают шахтные самосвалы. Номинальная производительность комбайна составляет в среднем 6 м3/мин, грузоподъемность самоходного вагона 30 тонн. Приблизительное время загрузки транспорта 5составляет минут. Рассчитаем количество рейсов, которые необходимо сделать транспорту для выполнения нормы, фиксированной на час: p=

где d– грузоподъемность самоходного вагона, т. Произведем анализ времени цикла звена комбайн-самосвал. Для загрузки самосвала комбайн должен отбить 30 т. С производительностью 6 т/мин это займет приблизительно 5 минуты, таким образом, время загрузки можно принять 6 минуты.

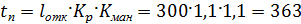

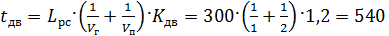

Движение на отрезке 300 метров туда-обратно: t2=2+5=7 Время разгрузки составляет 1 минуту. Рассчитаем время цикла: Σt= t1+t2+t3 = 6+ 7 + 1 = 14мин, где t1– время загрузки самоходного вагона, мин; t2– время движения самоходного вагона, мин В час можно произвести 4 цикла, это означает что данная пара комбайн-самосвал справляется с производительность с запасом. Вместимость кузова самосвала составляет 18 м3, с учетом плотности груза 2 т/м3 выходит, что самоходного вагона подходит и по вместимости кузова. Проверочные расчеты Действительная производительность на один забой:

где G– грузоподъемность машины, Кнк– коэффициент накопления = 0,9, tп –время погрузки:3, tд – время движение машины от забоя до пункта разгрузки и обратно, tр –время разгрузки кузова.

где lотк – длина откатки 300с. Кр– коэффициент, учитывающий время на тех обслуживание:1,1, Кман–Коэффициент учитывающий дополнительное время: 1,1.

где Lрс–расстояние прохождения от забоя до пункта разгрузки и обратно, Vг–скорость машины в груженном состоянии, Vп–скорость движения в порожнем состоянии.

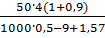

Сила сопротивления движению колес по полотну дороги: W0= w · P = 80 · 560 = 44800 Н. Сила сопротивления от уклона дороги: W1= i · P = 9 · 560 = 5040 Н. Сила сопротивления воздушной среды не учитывается в виду малой скорости движения самоходного вагона как в груженом, так и порожнем состоянии. Для нормального движения транспортного средства во всех режимах работы(разгон, торможение, преодоление уклона) максимальное тяговое усилие должно значительно превышать силы сопротивления движению: Fk > ΣW, 63000> 44800+5040 Очевидно, что сила тяжести на окружности колеса значительно превышает сумм сил сопротивления движения в критических моментах (подъем в груженом состоянии). Динамические характеристики Далее произведем расчет тормозного пути для груженого состояния самоходного вагона. Тормозной путь складывается из технического времени замедления транспортного средства и время реакции водителя. Так как водитель начинает тормозить заблаговременно, примем время реакции стандартное для водителя- 1 секунда. Рассчитаем время торможения транспортного средства. При расчетах учитываем, что водитель за счет низкого коэффициента сцепления, применяет торможение на грани юза. Для этого нам необходимо определить угловую скорость: ω= Lc= Таким образом ускорение составит:

a= V-V0/t = 0-0,55/10 = -0,05 м/с2. Проведем анализ движения самоходного вагона на разных участках движения. Время движения в груженом состоянии: Тг= Время движения в порожнем состоянии: Тп= Общий тормозной путь был рассчитан по максимальным параметрам, поэтому нужды в расчете наиболее опасного участка торможения нет. Для определения точных кинематических характеристик разгона и торможения составим динамическую характеристику движения: D= ω + i·+j = 1,38+11-0,05 = 12,3. Расчёт конвейера Исходные данные Транспортируемый материал – соль αмах=140 мм; Поперечный профиль ленты – желобчатый; Часовая производительность рудника равна 112,5 т/час. Конвейер должен быть согласован с этим объемом. Длина пути транспортирования составляет: L2-1= 300+4·30 = 420 м. Размеры барабана конвейера Диаметр приводного барабана

Dб=k·

где k – коэффициент, зависящий от числа прокладок:

Величина диаметра округляется до ближайшего стандартного значения: 400,500,630,800,1000,1200 мм. Принимаем Dб=1000 мм. Длина барабана: Lб=В+100 мм=1000+100=1100 мм. Диаметр натяжного барабана Dбн≥0,65Dб=0,65·1000=650 мм. Принимаем Dбн=800 мм. Диаметр отклоняющего барабана: Dбо≥0,5· Dб=0,5·1000=500 мм. Принимаем Dбо=500 мм Стоимость оборудования В связи с тем, что ценовая политика предприятий на поставку оборудования не является конфиденциальной информацией и свободна к распространению, стоимость оборудования мы можем взять на интернет сайте компании поставщика: Таблица 2 – Стоимость оборудования

Стоимость оборудования составляет прайсовая стоимость. Доп. расходы включают в себя: стоимость на доставку, упаковку, монтаж, запасные части и комплектующие и составляют 30% стоимости оборудования. Все машины самоходные машины указаны в количестве трех экземпляров в связи с тем, что работают одновременно две машины. Одна располагается на базе и является резервной. Конвейер получит большие дополнительные расходы в виду большой трудоемкости при монтаже. Будет иметь резервный двигатель и редуктор. Фонд заработной платы Определим штат работников в одной смене вместе с их часовой ставкой оплаты труда: Таблица 3 – Фонд заработной платы

Тарифная ставка определена исходя из среднестатистической заработной платы работников горной промышленности. В связи с малым количеством вредных факторов начисление дополнительных коэффициентов не происходит. Районные коэффициенты так же не учитываются.

Гос. выплаты включают в себя: подоходный налог, отчисления в социальное страхование, взносы в пенсионный фонд и составляют 53%. Расчет текущих затрат Текущими затратами, которые можно рассчитать на основе теоретических данных являются: –затраты на электроэнергию; –затраты на плановое ТО. Затраты на электроэнергию: Э/Э= ΣN · n · p = 1116·300·16·0,8 = 4 285 440 руб. где ΣN– сумма мощностей всех приводов (с учетом коэффициента задействованной циклического транспорта); n– количество рабочих часов в году; р– ставка оплаты электроэнергии. Затраты на плановое ТО оцениваются двумя процентами балансовой стоимости оборудования, и уже включены в графу «дополнительные расходы» в таблице 2. Заключение По заданным параметрам спроектирована транспортная схема откатки руды до бункера-накопителя, которая включает в себя: – схему откатки пневмоколесным транспортом, которая включает в себя два участка, один из которых с наклоном; – схему откатки конвейером на одном участке с наклоном. Для отбойки решено принять комбайн Урал-20А. В качестве пневмоколесного транспорта приняты самоходные вагоны 10ВС-15, которые компонуются 3 с машинами Урал-20А по всем параметрам: производительность, загрузка. Для откатки на втором горизонте спроектирован конвейер. Скорость движения 1,6 м/с, мощность 54 кВт. Ширина транспортерной ленты 1000 мм. Лоток трапециевидный. Рассчитаны экономические показатели создания такой схемы разработки: – капитальные затраты; – текущие затраты; – фонд заработной платы. Согласно расчетам, весь транспорт согласован между собой по производительности, удобству загрузки и другим параметрам. Для предотвращения простоев и несогласований существуют запасные единицы техники, включенные в стоимость капитальных затрат.

Список литературы 1. Спиваковский А.О., Дьячков В.К. Транспортирующие машины.– М.: Машиностроение, 1983 г.– 380 с. 2. Тарасов Ю.Д., Николаев А.К. Подъемно-транспортные машины.– СПб.: Изд-во Санкт-Петербургского горного института им. Г.В. Плеханова, 1995 г.– 57 с. 3. Марон Ф.Л., Кузьмин А.В. Справочник по теоретическим расчетам подъемно-транспортных машин. – Минск: Высшая школа, 1971 г.– 63 с.

Институт недропользования Кафедра горных машин и электромеханических систем

ДОПУСКАЮ К ЗАЩИТЕ: Руководитель проекта А.Н. Авдеев

Курсовой проект

Транспорт руды из забоя до бункера накопителя в условиях производства ОАО "Тыретский Солерудник" Пояснительная записка к курсовому проекту по дисциплине Транспортные машины 01.04.00 ПЗ

Выполнил студент гр. ГМ-10-1 С.М. Воронцов Руководитель, А.Н. Авдеев

Нормоконтроль Т.А. Беспалова

Курсовой проект защищен с оценкой: ____________

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение Иркутский государственный технический университет Институт недропользования Кафедра горных машин и электромеханических систем

УТВЕРЖДАЮ: Заведующий кафедрой ГМиЭМС С.Ю. Красноштанов

Задание на курсовой проект По курсу Транспортные машины Студенту Воронцову Сергею михайловичу Тема проекта: Транспорт руды из забоя до бункера накопителя в условиях производства ОАО "Тыретский Солерудник", утверждена решением кафедры № 3 от 30.09.2013 г. Исходные данные: Исходные данные в виде расчетных формул представлены в таблице 1. Рекомендуемая литература: Спиваковский А.О., Дьячков В.К. Транспортирующие машины.– М.: Машиностроение, 1983 г.– 380 с Графическая часть на ____ листах. Дата выдачи задания _____________ Дата представления законченного проекта: ___________ 2014 г. Руководитель работы А.Н. Авдеев Задание принял к исполнению С.М. Воронцов Содержание Введение. 4 1 Характеристика месторождения полезного ископаемого. 6 1.1 Горно-геологическая характеристика. 6 1.2 Горнотехнические условия. 6 2 Технологический расчёт пневмоколесного транспорта. 8 2.1 Производительность рудника. 8 2.2 Проектный расчет самоходных машин (вагонов) 8 2.3 Расчёт сил, действующих на транспорт. 9 2.4 Проверочные расчеты.. 9 2.5 Динамические характеристики. 10 3 Расчёт конвейера. 10 3.1 Исходные данные. 10 3.2 Ферма для установки ленточного конвейера. 10 3.3 Потребная мощность на приводном барабане. 10 3.5 Усилия натяжения в ветви ленты.. 11 3.5 Количество прокладок и толщина ленты.. 12 3.6 Размеры барабана конвейера. 13 3.7 Передаточное число редуктора. 13 4. Оценка экономической составляющей. 15 4.1 Стоимость оборудования. 15 4.2 Фонд заработной платы.. 15 4.3 Расчет текущих затрат. 16 Заключение. 17 Список литературы.. 18 Введение Транспортная система рудника является одной из самых капиталоемких систем добычи полезных ископаемых, в связи с чем ей уделяется особое внимание. Большая трудоемкость и топливно-энергетические затраты системы транспортировки руды составляют 30-40% затрат предприятия, соответственно, предлагают высокую стоимость продукции. Транспортную систему следует проектировать в соответствии с наибольшей эффективностью производства. Для оценки эффективность следует произвести расчет капитальных инвестиции в систему, затем определить долю денежных средств, приходящихся на единицу производительности. Примером рассмотрения системы транспорта является действующий рудник с заданной производительностью. Целью работы становиться разработка схемы транспортировки руды. Можно выделить следующие задачи: – ознакомление с горнотехническими и горно-геологическими характеристиками производства; – разработать наиболее оптимальный вариант транспортировки руды самоходным транспортом по следующим критериям: энергоемкость, капиталоемкость, капитальные затраты; – разработать систему непрерывной откатки руды до бункера-накопителя, согласовать ее с производительностью самоходного транспорта; – оценить экономическую эффективность разработанной системы.

Исходные данные Расчет участков движения пневмоколесного транспорта Длина проекции линии транспортировки составляет 300 метров. Длина участка без уклона: L1-1= Введем вспомогательную величину, которая будет стороной прямоугольного треугольника и поможет найти длину наклонного участка (гипотенузу треугольника): Lвсп= 207 метров. Тогда длина наклонного участка из прямоугольного треугольника будет равна: L1-2= Таблица 1 – Исходные данные

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 435; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.147.141 (0.017 с.) |

= 92,3 метра.

= 92,3 метра. 2 = 209 метров.

2 = 209 метров. =

=  = 112,5 т.

= 112,5 т. =

=  = 56,25 т.

= 56,25 т. =

=  =3,75≈ 4,

=3,75≈ 4, кг/ч,

кг/ч, с,

с, с,

с, =

=  = 1,57

= 1,57

=

=  = 0,7 м.

= 0,7 м. =

=  = 13 мин.

= 13 мин. =

=  = 3,6 мин.

= 3,6 мин. =150·6=900 мм,

=150·6=900 мм,