Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение предела прочности гипсаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При изгибе и сжатии Цель работы: Определение предела прочности гипса при изгибе и сжатии.

Теоретические положения

Для определения предела прочности при изгибе и сжатии готовят образцы – балочки размером 4x4x16 см из теста нормальной густоты. Сущность испытания заключается в определении напряжений, разрушающих стандартный образец – балочку, которую испытывают на изгиб, а образовавшиеся половинки балочки на сжатие.

Определение марки гипсовых вяжущих

Содержание работы Описание оборудования: 1. Чаша. 2. Ручная мешалка. 3. Мерный цилиндр. 4. Формы размером 4х4х16 см. 5. Гидравлический пресс. 6. Металлические пластины для определения предела прочности на сжатие. 7. Опорные части для определения предела прочности на изгиб.

Порядок выполнения работы:

Для изготовления образцов берут 1200 г гипса и количество воды, необходимое для получения теста стандартной консистенции. Воду выливают в чашу, высыпают гипс в течение 5–20 с и перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму (рис. 13). Предварительно внутреннюю поверхность металлических форм слегка смазывают маслом.

Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, постукивая о поверхность стола. После начала схватывания излишек гипсового теста снимают линейкой или ножом. Через 15 ± 5 мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении до испытания. Через 2 ч после приготовления теста 3 образца – балочки испытывают на изгиб, а полученные после испытания на изгиб 6 половинок балочек испытывают на сжатие.

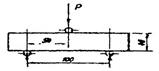

Схема испытания на изгиб представлена на рис. 14. Для проведения испытания образец устанавливают таким образом, чтобы те грани, которые были горизонтальными при изготовлении, находились в вертикальном положении Расстояние между опорами должно составлять 10 см. Нагрузка передается через стержень диаметром 10 мм. Опорными частями также служат стержни диаметром 10 мм. Образец доводят до разрушения и определяют предел прочности при изгибе R изг. по формуле:

Р – разрушающее давление, ньютон, (кгс); l – расстояние между опорами, равное 10 см; b – ширина образца, равная 4 см; h – высота образца, равная 4 см. Предел прочности при изгибе вычисляют как среднее арифметическое результатов трех испытаний. Результаты испытания записывают в таблицу. Полученные после испытания на изгиб шесть половинок балочек испытывают на сжатие. Для испытания на сжатие используют стальные пластинки с рабочей площадью 25 см2 (4x6,25 см) (рис. 15). Образцы помещают между двумя пластинками и ставят на пресс (рис. 16) таким образом, чтобы горизонтальные при изготовлении грани находились в вертикальном положении. Нагружение производят со скоростью 2,5 кН в секунду.

Образцы доводят до разрушения и определяют предел прочности при сжатии Rсж по формуле:

Р – разрушающее давление, Н, (кгс); F – рабочая площадь, равная 25 см2. Предел прочности на сжатие вычисляют как среднее арифметическое четырех средних результатов из испытаний (наибольший и наименьший результаты отбрасываем). Результаты испытаний записывают в таблицу и сравнивают с данными таблицы 4. Таблица 4 Требования к маркам гипсовых вяжущих

Обработка результатов измерений:

Навеска воды г Навеска гипса г Продолжительность затворения ч

Среднее ___________________________________________________

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

Определение предела прочности гипса при сжатии

Среднее ________________________________________________

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

Контрольные вопросы:

Раздел V

ИСПЫТАНИЯ ЦЕМЕНТА

Цементы, полученные на основе портландцементного клинкера по вещественному составу, в зависимости от содержания и вида активных минеральных добавок, подразделяют согласно ГОСТ 30515-97 на портландцемент, портландцемент с минеральными добавками, быстротвердеющий портландцемент, шлакопортландцемент, быстротвердеющий шлакопортландцемент и пуццолановый портландцемент. Портландцемент – гидравлическое вяжущее вещество – продукт тонкого измельчения клинкера с добавкой гипса. Клинкер получают в результате обжига до спекания сырьевой смеси определенного состава, обеспечивающего преобладание в клинкере силикатов кальция. Портландцемент с минеральными добавками – гидравлическое вяжущее вещество, получаемое измельчением клинкера с гипсом и активными минеральными добавками осадочного происхождения в количестве не более 10 % или доменным гранулированным шлаком в количестве не более 20 %. Быстротвердеющий портландцемент – портландцемент с минеральными добавками, отличающийся повышенной прочностью через трое суток твердения. Шлакопортландцемент – гидравлическое вяжущее вещество – продукт совместного тонкого измельчения клинкера, гипса и доменного гранулированного шлака. Количество шлака, вводимое в это вяжущее, составляет 21–60 % от массы готового цемента. Быстротвердеющий шлакопортландцемент – шлакопортландцемент, отличающийся повышенной прочностью через трое суток твердения. Пуццолановый портландецемент – гидравлическое вяжущее вещество, продукт совместного тонкого измельчения клинкера, гипса и активной минеральной добавки. Количество добавки – свыше 20 %, но не более 40 % от массы готового цемента.

Лабораторная работа № 9

Определение марки цемента

Цель работы: Определение марки цемента.

Теоретические положения

Марка цемента – это прочностная характеристика, которая определяется при строгом соблюдении ряда условий. 1. Прочность определяется в растворе состава цемент: песок = 1: 3 по весу (одна часть цемента и три части песка). 2. Для раствора используется чистый кварцевый песок, содержание в песке окиси кремния SiO2 должно быть не менее 98 % содержание пыли и глины не более 1 %, размер зерен песка – 0,5–0,8 мм (такой песок применяется только для испытания цементов). 3. Для приготовления раствора добавляется такое количество воды, чтобы консистенция растворной смеси была строго определенной – расплыв конуса 106–115 мм. Обычно такая консистенция достигается при водоцементном отношении (В/Ц), равном примерно 0,4. 4. Перемешивание цемента, песка и воды должно происходить строго по стандарту 5. Приготавливаются образцы стандартной формы и размеров. Балочки размером 4x4x16 см. 6. Уплотнение раствора в формах должно также строго соответствовать стандарту.

7. Прочность определяется через 28 суток твердения раствора в нормальных условиях. 8. Нормальными условиями для твердения цемента при определении его прочности считается: – 24 ч в ванне с гидравлическим затвором (обеспечивается влажность воздуха до 100 % и температура 20±2 °С; – затем еще 27 суток в воде при температуре 20 + 2 °С. 9. Испытание балочек на изгиб и их половинок на сжатие производят также строго по стандарту. Выпускаются портландцементы пяти марок: 300, 400, 500, 550 и 600. Предел прочности цементов при изгибе и сжатии для каждой марки должен быть не менее величин, указанных в табл. 5. Таблица 5

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2702; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.36.9 (0.01 с.) |

Рис. 13. Форма для балочек

4х4х16 см.

Рис. 13. Форма для балочек

4х4х16 см.

Рис. 14. Схема испытания

образцов-балочек на изгиб.

Рис. 14. Схема испытания

образцов-балочек на изгиб.

, Мпа, (кгс/см2), (4.1)

, Мпа, (кгс/см2), (4.1) Рис. 15. Пластинки для определения предела прочности при сжатии.

Рис. 15. Пластинки для определения предела прочности при сжатии.

Рис 16. Испытание половинок

балочек на сжатие:

1 – верхняя плита пресса; 2 – половинка балочки, 3 – пластинки; 4 – нижняя плита пресса.

Рис 16. Испытание половинок

балочек на сжатие:

1 – верхняя плита пресса; 2 – половинка балочки, 3 – пластинки; 4 – нижняя плита пресса.

, Мпа, (кгс/см2), (4.2)

, Мпа, (кгс/см2), (4.2)