Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение основных исходных данныхСтр 1 из 3Следующая ⇒

Введение

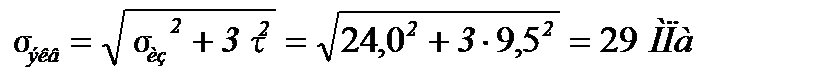

Привод грузоподъемного устройства был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,31 м/с. Привод грузоподъемного устройства (рисунок 1) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт. Устройство состоит из быстроходной шевронной передачи и тихоходной косозубой передачи.

Рисунок 1 - Схема привода

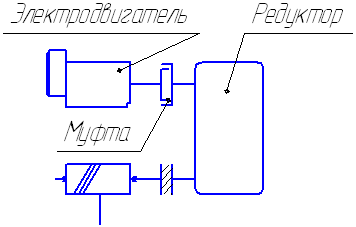

Рисунок 2 - Схема редуктора №21 Определение основных исходных данных

Основные данные:

1. Схема привода №92; 2. Схема редуктора №21; 3. Усилие Fk=11,2 кH; 4. Скорость V=0,31 м/с; 5. Режим нагружения - №3; 6. Длительность работы Lh=5000 ч.; 7. Тип производства – серийный.

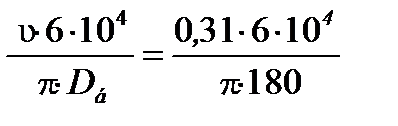

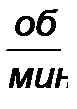

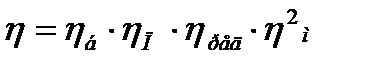

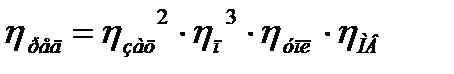

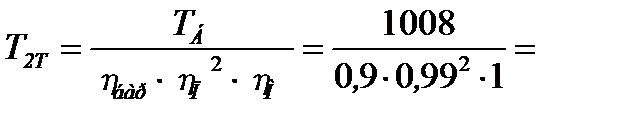

Подготовка данных для ввода в ЭВМ Диаметр барабана предварительно назначим из условия: Dб = dk (е-1); е = 18, где е – коэффициент установленный Госгортехнадзором для режима работы 3; dk=0,1 где Fk – усилие в канате; тогда Dб=10,58×(18-1)=179,86 мм, полученное значение округляем в большую сторону до целого, следовательно Dб=180 мм. Определим частоту вращения барабана: nб = Рассчитаем КПД по формуле:

где

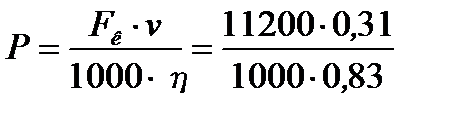

Определим мощность привода:

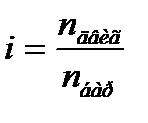

Передаточное отношение редуктора:

где nдвиг – частота вращения электродвигателя; nбар – частота вращения барабана. Определим оптимальное передаточное отношение редуктора, для этого составим таблицу. Таблица №1 – Частоты вращение электродвигателя

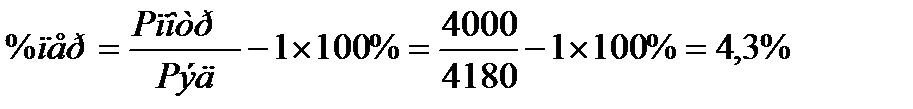

Выбираем из этой таблицы следующие значения: i = 22,97; nдвиг = 716 об/мин; ncинх = 750 об/мин. По таблице 24.9 [2] выбираем электродвигатель АИР 132S8: Мощностью P=4,0 кВт и частотой вращения n=716 об/мин.

Перегрузка электродвигателя не превышает 12%

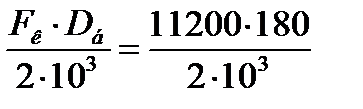

Определим крутящий момент на барабане: Тб =

Определим крутящий момент на зубчатом колесе тихоходной передачи

Примем T2T=1209 H∙м.

Определим эквивалентное время работы:

Эквивалентное время работы зависит от режима работы и срока службы. μН = 0,18- по таблице 8.10[3]; Lh = 5000;

LHE = Lh· μН = 5000·0,18 = 900 часов.

Принимаем LHE =900 часов.

3 Выбор и обоснование оптимального варианта конструкции

Выполним расчет для 4 вариантов компоновки редуктора из распечатки для нахождения наиболее оптимального из них.

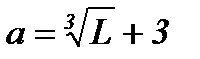

Формулы для расчета: A = da2 max –высота редуктора; B = bw Б + bw Т + 3×a – ширина редуктора; L = 0,5×(da1 Б + da2 Т) + aw Б + aw Т – длина редуктора;

V = A×B×L- объем редуктора;

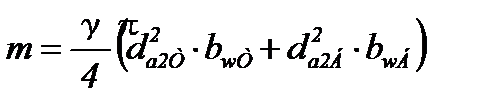

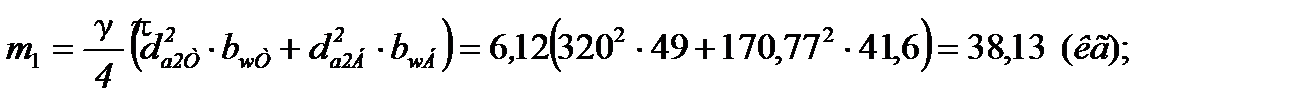

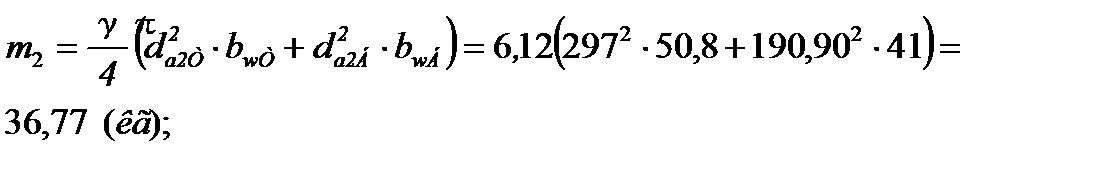

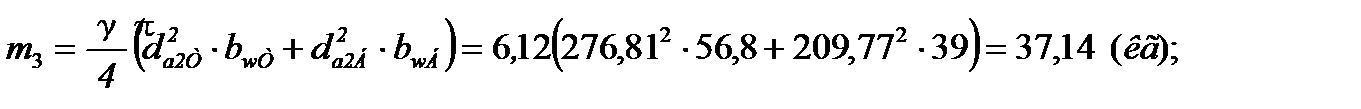

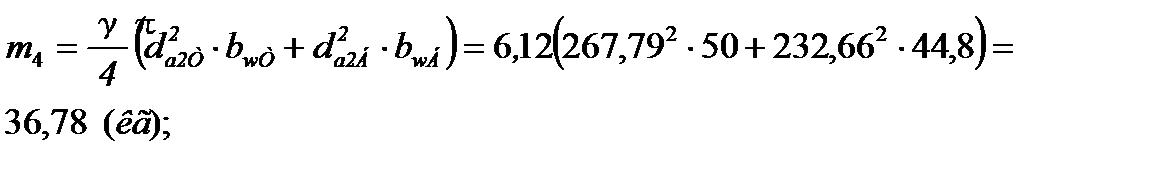

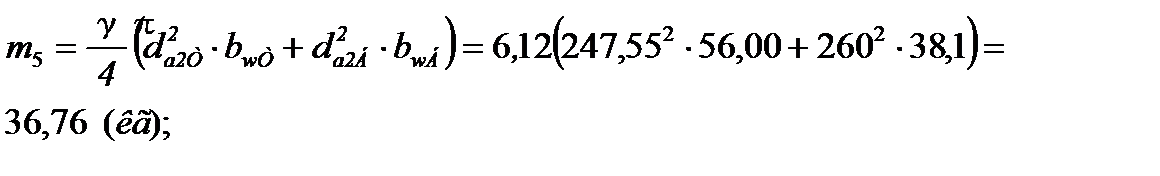

bw Т – ширина венца тихоходной ступени; bw Б – ширина венца быстроходной ступени; da1 Б – диаметр шестерни быстроходной ступени; da2 Б – диаметр колеса быстроходной ступени; da2 Т – диаметр колеса тихоходной ступени; aw Б – межосевое расстояние быстроходной ступени; aw Т – межосевое расстояние тихоходной степени; da2 max - наибольший диаметр зубчатых колес; Определим массу для всех 5 вариантов:

Определим длину L для всех 5 вариантов:

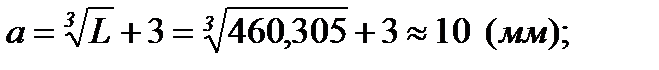

L1 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(39,23+320)+105+190=474,615 (мм); L2 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(39,10+297)+115+180=463,05 (мм); L3 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(40,23+276,81)+125+170=453,52 (мм); L4 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(37,34+267,79)+135+170=454,565 (мм); L5 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(40,00+247,55)+150+160=455,775 (мм); Определим зазор а между корпусом вращающимися деталями передач (для всех 5 вариантов принимается одно округленное значение):

Определим ширину редуктора для всех 5 вариантов:

B1 = bw Б + bw Т + 3×a= 41,6+49+3·10=120,6 (мм); B2 = bw Б + bw Т + 3×a= 41+50,8+3·10=121,8 (мм); B3= bw Б + bw Т + 3×a= 39+56,8+3·10=125,8 (мм); B4 = bw Б + bw Т + 3×a= 44,8+50+3·10=124,8 (мм); B5 = bw Б + bw Т + 3×a= 38,1+56,0+3·10=124,1 (мм); Определим объем редуктора для всех 4 вариантов:

V1 = A×B×L= 320×120,6×474,615 =18,32 (л); V2 = A×B×L= 297×121,8×463,05=16,76 (л); V3 = A×B×L= 276,81×125,8×453,52 =15,8 (л); V 4= A×B×L= 267,79×124,8×454,565=15,19 (л); V 5= A×B×L= 260×124,1×455,775=14,7 (л);

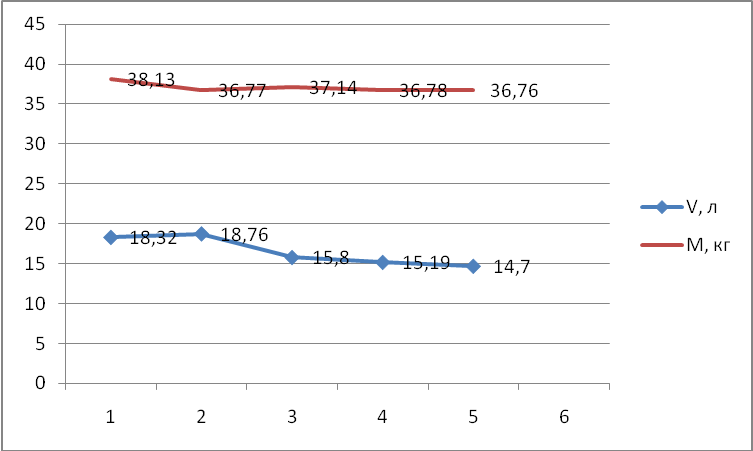

Построим диаграмму изменения массы и объема в зависимости от варианта компоновки:

Рисунок - 3 График объемов и масс редуктора для 5 вариантов

Выберем из графика наиболее оптимальный вариант №5

Статическое исследование редуктора

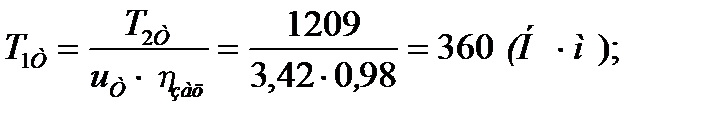

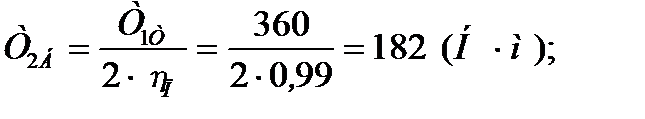

5.1 Определение моментов в зубчатых колесах. Момент на шестерне тихоходной ступени:

Момент на колесе быстроходной ступени:

Момент на шестерне быстроходной ступени:

Момент на хвостовике быстроходного вала, Н∙м

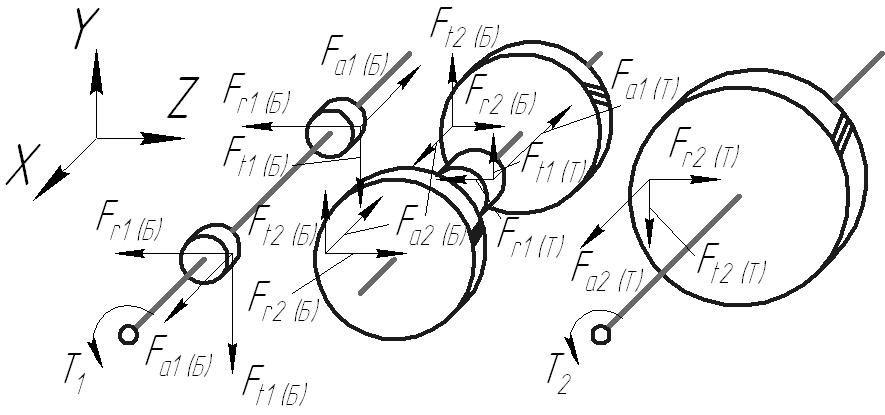

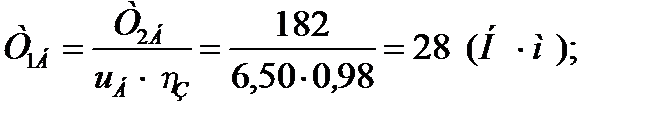

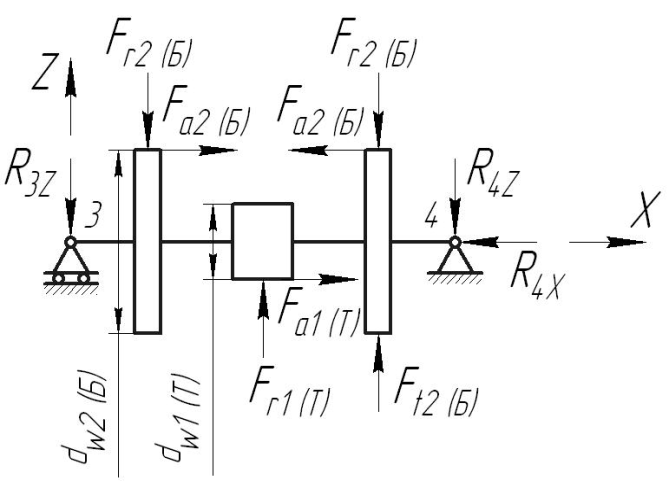

Определение реакций опор. Рассмотрим промежуточный вал и действующие на него нагрузки:

Рисунок 5 - Действующие нагрузки на промежуточный вал

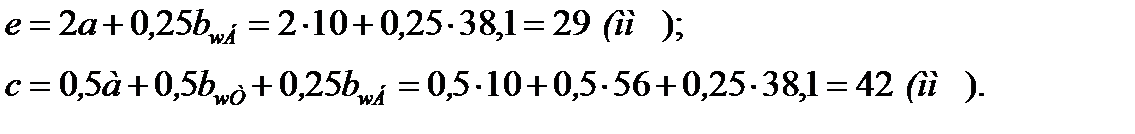

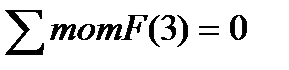

Рассчитаем расстояние между колесами и шестернями:

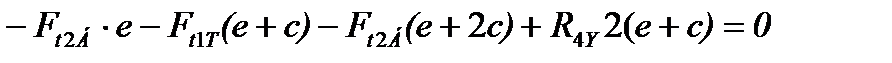

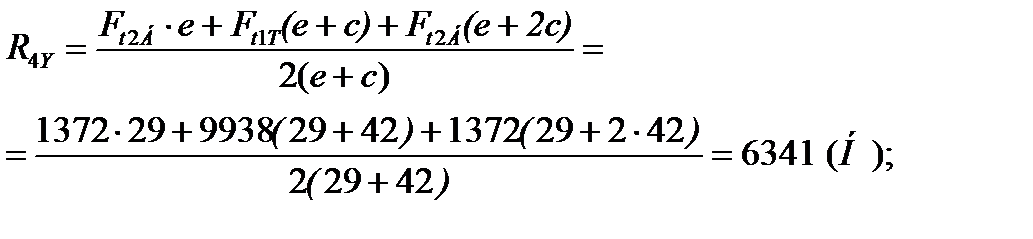

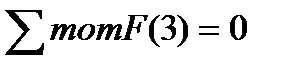

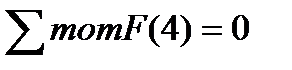

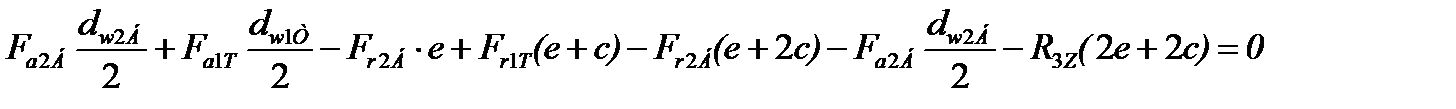

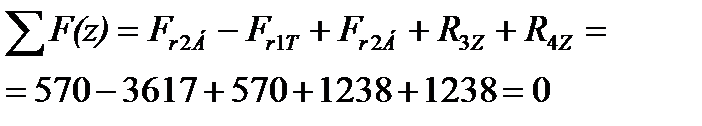

Плоскость XOY: Сумма моментов относительно опоры 3:

R4Y = R3Y = 6341 (H); Проверка:

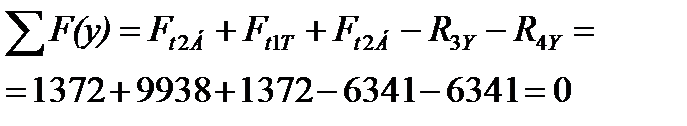

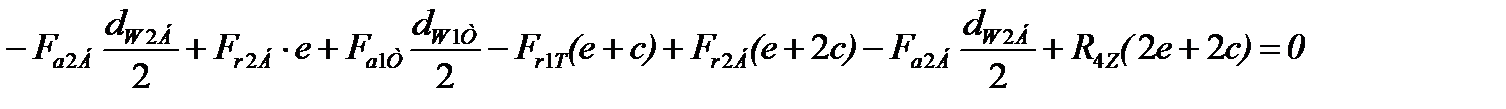

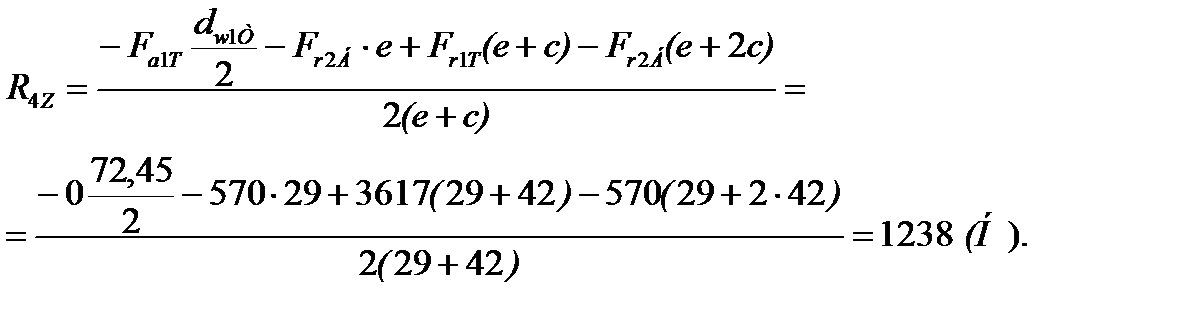

Плоскость XOZ: Сумма моментов относительно опоры 3:

Сумма моментов относительно опоры 4:

Проверка:

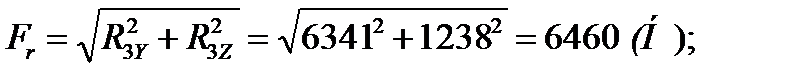

Определим радиальные и осевые реакции опор: Опора 3:

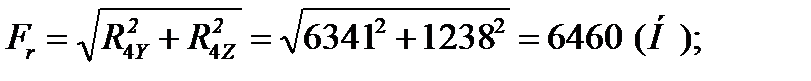

Опора 4:

Расчет зубчатых передач Проектирование валов

Рисунок 6 - Конструкции валов редуктора

Диаметры участков валов: – для быстроходного вала,

Полученный размер согласуем с диаметром вала электродвигателя d1, следовательно, d= 32 (мм). – для промежуточного вала диаметр в месте установки зубчатых колес,

Полученный диаметр согласуем со стандартным числовым рядом, следовательно, dК = 44 (мм); Диаметр вала уменьшен по конструктивным соображениям.

– для тихоходного вала,

Полученный диаметр согласуем со стандартным числовым рядом, следовательно, dК = 63 – уменьшим диаметр вала из конструктивных соображений (мм);

Полученный диаметр согласуем со стандартным числовым рядом, следовательно, d = 50 (мм); Диаметр вала уменьшен по конструктивным соображениям. Диаметр буртика для упора кольца подшипника и колеса: – для быстроходного вала, dБП = dП + 3 × r=35+3× 2= 41 (мм); – для промежуточного вала dБК = dК + 3 × f=44+3×1,6=50,8 (мм); – для тихоходного вала, dБП = dП + 3 × r=50+3×3=59 (мм); dБК = dК + 3 × f= 63+3×2,0=69 (мм); Значения переходных радиусов и заплечиков приведены в табл. 1.9[1] Консольные участки входного и выходного вала выполнены коническими по ГОСТ 12081-72. Конический конец входного вала выполнен с наружной резьбой, а конец выходного вала выполнен с внутренней резьбой. Размеры выходного вала определяются по табл.24.27 [2]. Для быстроходного вала:

Рисунок 7 - Окончание быстроходного вала

d=32 мм l1 =80 мм l2 =58 мм l2 /2=29 мм dср =29,1 мм d1 =M20x1.5 t2 =2,8 мм

Для тихоходного вала: d=45 мм l2 =82 мм l2 /2=41 мм l3 =26 мм l4 =28,5 мм dср =40,9 мм d2 =M16 t2 =3,3 мм

Рисунок 8 – Эскиз колеса на валу быстроходной ступени

Рисунок 9 - эскиз колеса на валу тихоходной ступени

Расчет шпонок

Рисунок 10 - Соединение шпонкой

Подбор шпонок произведем по таблицам стандартов ГОСТ23360-78 для соединений типа вал-ступица. Принимаем величину допускаемых напряжений смятия [sсм] = 120 (МПа). Определим рабочую длину шпонки: Для колеса быстроходного вала:

l4 = lр4 + b=17,23+12=29,23 (мм), согласуем со стандартным числовым рядом l=28 (мм). где Т – вращающий момент на колесе тихоходной ступени; h – высота шпонки; l – длина шпонки;

b – ширина шпонки; h - высота шпонки;

Для колеса тихоходного вала:

l4 = lр4 + b=58,15+18=76,15 (мм), согласуем со стандартным числовым рядом l=80 (мм).

Для входного вала:

l4 = lр4 + b=9,65+8=17,65 (мм), согласуем со стандартным числовым рядом l=20 (мм). Для выходного вала:

согласуем со стандартным числовым рядом l=70 (мм).

Расчет промежуточного вала Сечение 1

Сечение 2

Сечение 3

Сечение 4

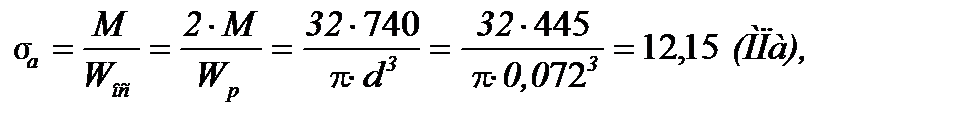

Максимальный изгибающий момент М ∑ = 445 (Н·м) Расчет и построение эпюр крутящих моментов. Момент на шестерне тихоходной ступени:

Момент на колесе быстроходной ступени:

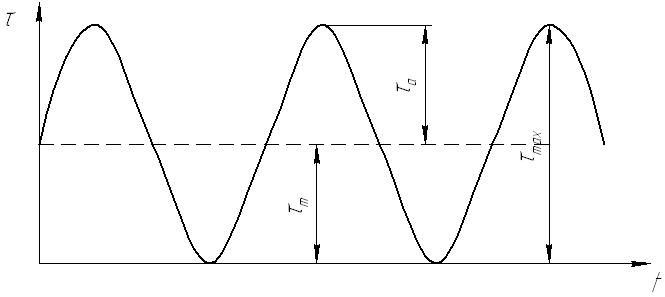

Построим эпюру изгибающих и крутящих моментов:

Рисунок 12.1 – Эпюры изгибающих и крутящих моментов Рисунок 12.3 –Цикл изменения нормальных напряжений

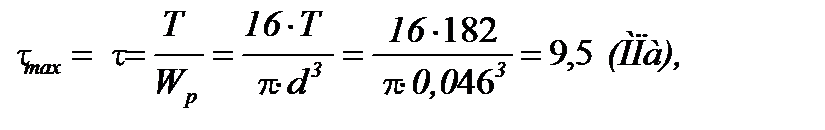

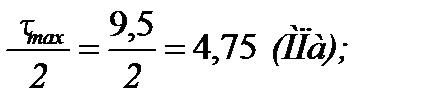

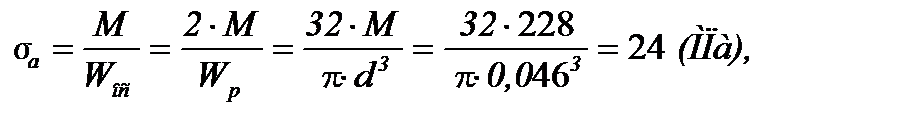

Рисунок 12.4 –Цикл изменения касательных напряжений Определим опасные сечения вала. Наиболее опасными сечениями являются колесо (т.к. в нем действуют максимальные изгибающие и крутящие моменты) и участок под быстроходным колесом (т.к.имеется шпоночный паз и соединение с натягом), где действуют суммарный изгибающий момент М равный 740 Н·м и 275 Н·м соответственно, а также крутящий момент Т 416 Н·м и 208 Н·м. Для шестерни:

где Wp – полярный момент сопротивления. τа = τМ =

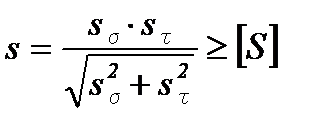

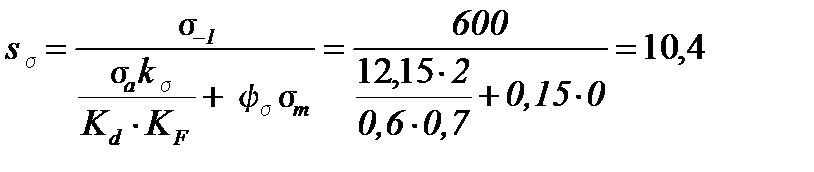

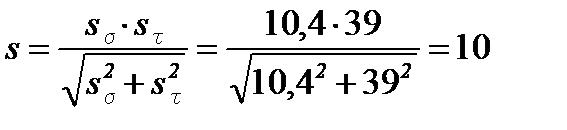

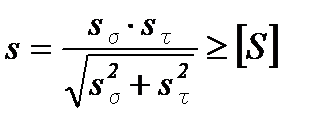

где Wос – осевой момент сопротивления. Запас прочности рассчитаем по формуле:

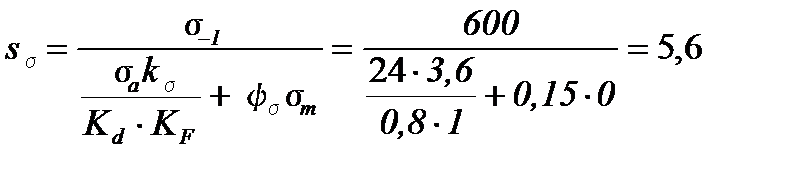

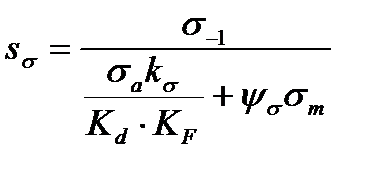

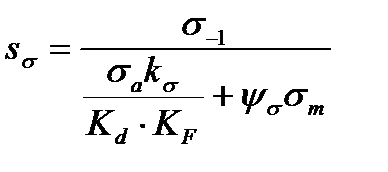

Запас прочности по нормальным напряжениям:

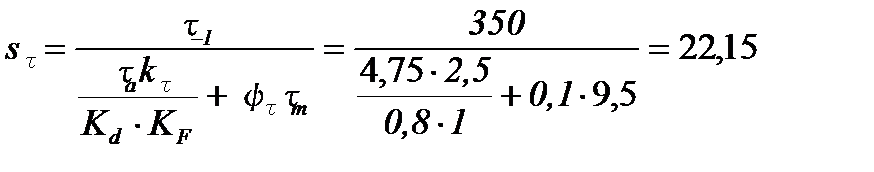

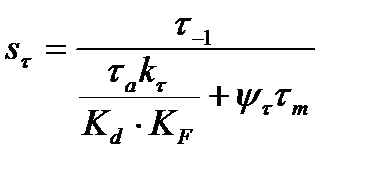

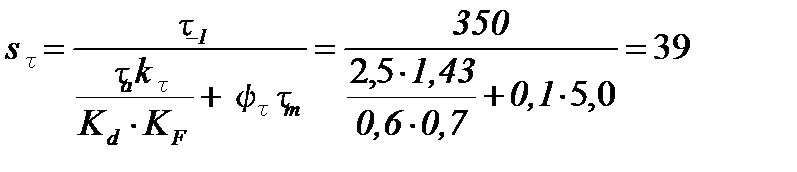

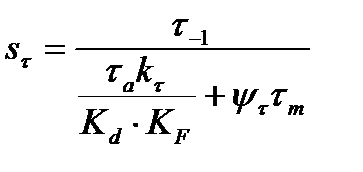

Запас прочности по касательным напряжениям:

где kσ =2 - эффективный коэффициент концентраций напряжений при изгибе; ([3], табл. 15.1) Kd = 0,6 - масштабный фактор; ([3], рис. 15.5) KF = 0,7 - фактор шероховатости поверхности; ([3], рис. 15.6) ψσ = 0,15 - коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости для легированной стали ([3], стр.300);

kτ = 1,43 - эффективный коэффициент концентраций напряжений при кручении; Kd = 0,6 - масштабный фактор; KF= 0,7 - фактор шероховатости поверхности; ψτ = 0,1 - коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

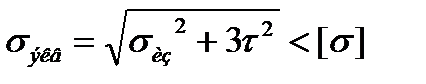

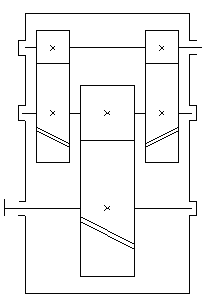

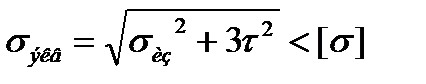

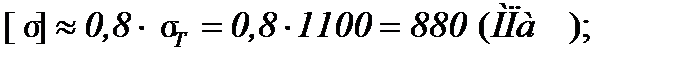

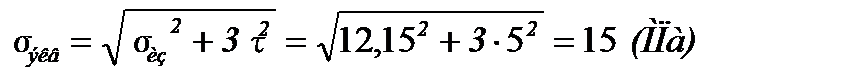

Допускаемое значение запаса прочности примем [s] = 1,5. Условие усталостной прочности запишем в виде: s > [s] 10,0> 1,5. Таким образом, для шестерни вала, условие усталостной прочности выполняется Проверим статическую прочность при перегрузках:

15 МПа < 880 МПа., Таким образом, условие прочности для шестерни вала выполняется.

Для участка под колесом:

где Wp – полярный момент сопротивления. τа = τМ =

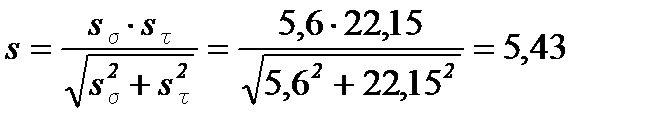

где Wос – осевой момент сопротивления. Запас прочности рассчитаем по формуле:

запас прочности по нормальным напряжениям:

запас прочности по касательным напряжениям:

kσ =3,6 - эффективный коэффициент концентраций напряжений при изгибе; ([3], табл. 15.1) Kd = 0,8 - масштабный фактор; ([3], рис. 15.5) KF = 1 - фактор шероховатости поверхности; ([3], рис. 15.6) ψσ = 0,15 - коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости для легированной стали ([3], стр.300);

kτ = 2,5 - эффективный коэффициент концентраций напряжений при кручении; Kd = 0,8 - масштабный фактор; KF= 1 - фактор шероховатости поверхности; ψτ = 0,1 - коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

Допускаемое значение запаса прочности примем [s] = 1,5. Условие усталостной прочности запишем в виде: s > [s] 5,43 > 1,5. Таким образом, для участка вала под колесом, условие усталостной прочности выполняется Проверим статическую прочность при перегрузках:

29 МПа < 1000 МПа., таким образом, условие прочности для участка вала под колесом, также выполняется. Введение

Привод грузоподъемного устройства был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,31 м/с. Привод грузоподъемного устройства (рисунок 1) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт. Устройство состоит из быстроходной шевронной передачи и тихоходной косозубой передачи.

Рисунок 1 - Схема привода

Рисунок 2 - Схема редуктора №21 Определение основных исходных данных

Основные данные:

1. Схема привода №92; 2. Схема редуктора №21; 3. Усилие Fk=11,2 кH; 4. Скорость V=0,31 м/с; 5. Режим нагружения - №3; 6. Длительность работы Lh=5000 ч.; 7. Тип производства – серийный.

Подготовка данных для ввода в ЭВМ Диаметр барабана предварительно назначим из условия: Dб = dk (е-1); е = 18, где е – коэффициент установленный Госгортехнадзором для режима работы 3; dk=0,1 где Fk – усилие в канате; тогда Dб=10,58×(18-1)=179,86 мм, полученное значение округляем в большую сторону до целого, следовательно Dб=180 мм. Определим частоту вращения барабана: nб = Рассчитаем КПД по формуле:

где

Определим мощность привода:

Передаточное отношение редуктора:

где nдвиг – частота вращения электродвигателя; nбар – частота вращения барабана. Определим оптимальное передаточное отношение редуктора, для этого составим таблицу. Таблица №1 – Частоты вращение электродвигателя

Выбираем из этой таблицы следующие значения:

i = 22,97; nдвиг = 716 об/мин; ncинх = 750 об/мин. По таблице 24.9 [2] выбираем электродвигатель АИР 132S8: Мощностью P=4,0 кВт и частотой вращения n=716 об/мин.

Перегрузка электродвигателя не превышает 12%

Определим крутящий момент на барабане: Тб =

Определим крутящий момент на зубчатом колесе тихоходной передачи

Примем T2T=1209 H∙м.

Определим эквивалентное время работы: Эквивалентное время работы зависит от режима работы и срока службы. μН = 0,18- по таблице 8.10[3]; Lh = 5000;

LHE = Lh· μН = 5000·0,18 = 900 часов.

Принимаем LHE =900 часов.

3 Выбор и обоснование оптимального варианта конструкции

Выполним расчет для 4 вариантов компоновки редуктора из распечатки для нахождения наиболее оптимального из них.

Формулы для расчета: A = da2 max –высота редуктора; B = bw Б + bw Т + 3×a – ширина редуктора; L = 0,5×(da1 Б + da2 Т) + aw Б + aw Т – длина редуктора;

V = A×B×L- объем редуктора;

bw Т – ширина венца тихоходной ступени; bw Б – ширина венца быстроходной ступени; da1 Б – диаметр шестерни быстроходной ступени; da2 Б – диаметр колеса быстроходной ступени; da2 Т – диаметр колеса тихоходной ступени; aw Б – межосевое расстояние быстроходной ступени; aw Т – межосевое расстояние тихоходной степени; da2 max - наибольший диаметр зубчатых колес; Определим массу для всех 5 вариантов:

Определим длину L для всех 5 вариантов:

L1 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(39,23+320)+105+190=474,615 (мм); L2 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(39,10+297)+115+180=463,05 (мм); L3 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(40,23+276,81)+125+170=453,52 (мм); L4 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(37,34+267,79)+135+170=454,565 (мм); L5 = 0,5×(da1 Б + da2 Т) + aw Б + aw Т =0,5·(40,00+247,55)+150+160=455,775 (мм); Определим зазор а между корпусом вращающимися деталями передач (для всех 5 вариантов принимается одно округленное значение):

Определим ширину редуктора для всех 5 вариантов:

B1 = bw Б + bw Т + 3×a= 41,6+49+3·10=120,6 (мм); B2 = bw Б + bw Т + 3×a= 41+50,8+3·10=121,8 (мм); B3= bw Б + bw Т + 3×a= 39+56,8+3·10=125,8 (мм); B4 = bw Б + bw Т + 3×a= 44,8+50+3·10=124,8 (мм); B5 = bw Б + bw Т + 3×a= 38,1+56,0+3·10=124,1 (мм); Определим объем редуктора для всех 4 вариантов:

V1 = A×B×L= 320×120,6×474,615 =18,32 (л); V2 = A×B×L= 297×121,8×463,05=16,76 (л); V3 = A×B×L= 276,81×125,8×453,52 =15,8 (л); V 4= A×B×L= 267,79×124,8×454,565=15,19 (л); V 5= A×B×L= 260×124,1×455,775=14,7 (л);

Построим диаграмму изменения массы и объема в зависимости от варианта компоновки:

Рисунок - 3 График объемов и масс редуктора для 5 вариантов

Выберем из графика наиболее оптимальный вариант №5

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 217; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.4.181 (0.237 с.) |

=0,1

=0,1  =10,58 мм,

=10,58 мм, = 32,9

= 32,9  ;

; ,

, = 0,99 – КПД подшипника;

= 0,99 – КПД подшипника; =0,9782·0,99 3·1 = 0,932;

=0,9782·0,99 3·1 = 0,932; – КПД редуктора;

– КПД редуктора; = 0,98 – КПД зубчатого зацепления;

= 0,98 – КПД зубчатого зацепления; = 1 – КПД уплотнения;

= 1 – КПД уплотнения; =0,9· 0,99· 0,932· 1 2 = 0,83.

=0,9· 0,99· 0,932· 1 2 = 0,83. = 4,18 кВт;

= 4,18 кВт; ;

;

= 1008 Н·м;

= 1008 Н·м; 1209 Н·м;

1209 Н·м; - зазор между корпусом и вращающимися деталями;

- зазор между корпусом и вращающимися деталями; - масса редуктора.

- масса редуктора.

Рисунок 4 - Составляющие полного усилия в зацеплениях передач

Рисунок 4 - Составляющие полного усилия в зацеплениях передач

;

; , тогда

, тогда

;

;

;

;

.

.

(мм);

(мм); (мм);

(мм); (мм),

(мм), (мм);

(мм);

Рисунок 8 - Окончание тихоходного вала

Рисунок 8 - Окончание тихоходного вала

;

; ;

; ;

;

,

,

;

; ;

; ;

;