Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование зубчатых колёсСодержание книги

Поиск на нашем сайте

Основные конструктивные размеры косозубого колеса быстроходной ступени Длина ступицы lСТ =(0.1…1.2)d, ([1] стр. 68) где d – диаметр посадочного отверстия, d= 44 мм; lСТ =(0.8…1.2) 46=36,8…55,2 мм Принимаем lСТ= 38 мм; Ширина зубчатого венца bw = Диаметр ступицы колеса ([1] стр. 68) для стали dСТ =(1.5…1.55)d=(1.5…1.55) 44=69…71,3 мм; Принимаем dСТ =70 мм; Ширина торца зубчатого венца S=2.2m+0.05bw =2.2∙2,5+0.05∙38,1=7,405 мм; Принимаем S=7 мм; На косозубых колесах при твердости рабочих поверхностей менее 430 HB выполняют фаску под углом 450. f=2,0 ([1] стр. 69) Толщина диска: ([1] стр. 68) C=(0.35…0.4)bw=(0.35…0.4) 38,1=13,335…15,24 мм; Принимаем С=2 мм.

Рисунок 8 – Эскиз колеса на валу быстроходной ступени

Основные конструктивные размеры косозубого колеса тихоходной ступени lСТ =(0.8…1.2)d, ([1] стр. 68) где d – диаметр посадочного отверстия, d=63 мм; lСТ =(0.8…1.2) 63=50,4…75,6 мм Принимаем lСТ=56 мм; Ширина зубчатого венца bw =56,00 мм; Диаметр ступицы колеса ([1] стр. 68) для стали dСТ =(1.5…1.55)d=(1.5…1.55) 63=94,5…97,65 мм; Принимаем dСТ =95 мм; Ширина торца зубчатого венца S=2.2m+0.05bw =2.2∙3,0+0.05∙56=9,4 мм; Принимаем S=10 мм; Толщина диска: ([1] стр. 68) C=(0.35…0.4)bw=(0.35…0.4) 56,00=20,3…23,2 мм; Принимаем С=4 мм. На косозубых колесах при твердости рабочих поверхностей менее 400 HB выполняют фаску под углом 450. f=2,5 ([1] стр. 69)

Рисунок 9 - эскиз колеса на валу тихоходной ступени

Подбор подшипников для валов Подшипники качения в значительной степени определяют ресурс редуктора так как ресурс подшипников ограничен, когда ресурс зубчатых колес может быть неограниченно большим. Из экономических соображений предпочтительно применение шариковых однорядных подшипников легкой серии ГОСТ 8338-78. В случаи, если выяснится их недостаточная грузоподъемность, можно применить подшипники других типов. Для быстроходного вала выберем по ГОСТ 8328-75 роликовые радиальные шариковые подшипники серии 207. Характеристики: d=35 (мм) D=72 (мм) B=17 (мм) r=2 (мм) C=31,9 (kH) C0=17,6 (kH) Проверим выполнение условия: C≥[C] [C]=6,78 (kH) 17,6≥6,78; Условие выполняется, подшипник подобран верно. Внутренний диаметр подшипников промежуточного вала определим по формуле:

где r=2,5 (мм) – переходной радиус по табл.1,9[1];

Отсюда

Примем dП = 40 мм. По ГОСТ 8338-75 выбираем роликовый радиальный однорядный подшипник 208 (средняя серия). Внутренний диаметр подшипников тихоходного вала:

Отсюда

Примем dП = 40 мм. По ГОСТ 8338-75 выбираем шариковый радиальный однорядный подшипник 308 (средняя серия). Проверка подбора и определение ресурса подшипников промежуточного вала

Характеристики: d=40 (мм) D=80 (мм) B=18 (мм) r=2 (мм) По табл. 24.10 [2] C=32,0 (kH) C0=17,8 (kH)

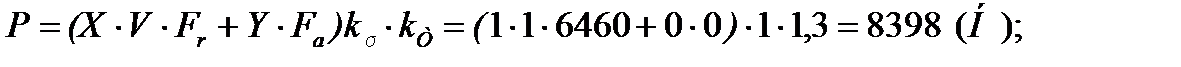

Требуемый ресурс: Lh=a1∙a2∙(C/P)α∙106/60∙n; где a1∙a2=1,3; α=3; n=n2Б=n1T=110 (об/мин);

е = 0,19 табл.16.5 [3];

откуда X = 1,0, Y = 0. Эквивалентная нагрузка:

Lhe=900 часов;

Lh > Lhe 1442ч >900ч

Подшипник подобран верно.

Расчет шпонок

Рисунок 10 - Соединение шпонкой

Подбор шпонок произведем по таблицам стандартов ГОСТ23360-78 для соединений типа вал-ступица. Принимаем величину допускаемых напряжений смятия [sсм] = 120 (МПа). Определим рабочую длину шпонки: Для колеса быстроходного вала:

l4 = lр4 + b=17,23+12=29,23 (мм), согласуем со стандартным числовым рядом l=28 (мм). где Т – вращающий момент на колесе тихоходной ступени; h – высота шпонки; l – длина шпонки; b – ширина шпонки; h - высота шпонки;

Для колеса тихоходного вала:

l4 = lр4 + b=58,15+18=76,15 (мм), согласуем со стандартным числовым рядом l=80 (мм).

Для входного вала:

l4 = lр4 + b=9,65+8=17,65 (мм), согласуем со стандартным числовым рядом l=20 (мм). Для выходного вала:

согласуем со стандартным числовым рядом l=70 (мм).

Расчет промежуточного вала Расчет промежуточного вала на прочность. Определение изгибающих и крутящих моментов

Определим моменты, действующие на промежуточный вал, методом сечений: Реакции в опорах промежуточного вала мы определили в разделе 5.3: Полные реакции в опорах: Опора 3:

Опора 4:

Расчет и построение эпюр изгибающих моментов: Плоскость XOY: Сечение 1 (0 < х < b):

Сечение 2 (b<x<b+c):

Сечение 3 (b+c<x<b+2c):

Сечение 4 (b+2c<x<2b+2c):

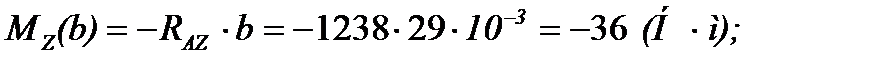

Плоскость XOZ: Сечение 1 (0<x<b)

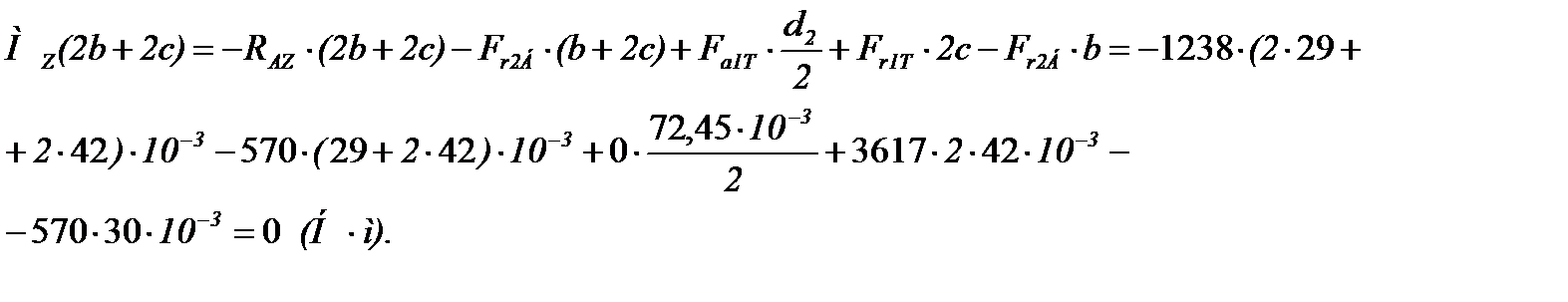

Сечение 2 (b<x<b+c):

Сечение 3 (b+c<x<b+2c):

Сечение 4 (b+2c<x<2b+2c):

Определение результирующих изгибающих моментов Сечение 1

Сечение 2

Сечение 3

Сечение 4

Максимальный изгибающий момент М ∑ = 445 (Н·м) Расчет и построение эпюр крутящих моментов. Момент на шестерне тихоходной ступени:

Момент на колесе быстроходной ступени:

Построим эпюру изгибающих и крутящих моментов:

Рисунок 12.1 – Эпюры изгибающих и крутящих моментов Расчет промежуточного вала на усталостную прочность

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 264; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.151.90 (0.006 с.) |

мм;

мм;

(мм);

(мм);

(мм),

(мм),

,по табл.16.5[3]

,по табл.16.5[3]

e;

e; табл.16.5 [3],

табл.16.5 [3],

.

.