Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обучающихся по направлению 270800 «Строительство»Содержание книги

Поиск на нашем сайте

Лабораторный практикум для подготовки бакалавров, Обучающихся по направлению 270800 «Строительство» (профиль «Промышленное и гражданское строительство») Владикавказ 2012 Министерство образования и науки РФ

Северо-Кавказский горно-металлургический институт (Государственный технологический университет)

Кафедра строительного производства

«строительные материалы»

лабораторный практикум для подготовки бакалавров, обучающихся по направлению 270800 «Строительство» (профиль «Промышленное и гражданское строительство»)

УДК 620.1:69 ББК 30.3:38 С 86

Рецензент: доц. Бароева С. Х.

Составители: доц., к.т.н. Зураев А. А., асс. Хаутова И. Б.

Строительные материалы: Лабораторный практикум / Сост.: А. А. Зураев, И. Б. Хаутова. – Владикавказ: Терек, 2011. 104 с.

В лабораторном практикуме изложена методика испытания основных строительных материалов, применяемых в промышленном и гражданском строительстве по новым ГОСТам, даны определения важнейших свойств, приведены описания применяемой в лаборатории аппаратуры и рекомендуемые формы записи результатов испытаний.

УДК 620.1:69 ББК 30.3:38

Печатается в авторской редакции Компьютерная верстка: Кравчук Т. А.

© Зураев А. А., Хаутова И. Б., составление, 2012 © «Терек», 2012

Подписано в печать. Формат 60´841/16. Бумага офсетная. Гарнитура «Таймс». Печать на ризографе. Усл.п.л.. Тираж экз. Заказ № Отпечатано в отделе оперативной полиграфии СКГМИ (ГТУ).

Введение

Подготовка квалифицированного бакалавра немыслима без достаточно глубокого изучения свойств строительных материалов, поскольку в современном строительном производстве объем применения строительных материалов непрерывно увеличивается и существенным образом сказывается на организации и технологии возведения промышленных и гражданских зданий и сооружений. Успешное изучение строительных материалов служит предпосылкой для глубокого усвоения ряда специальных дисциплин, расширяющих технический кругозор бакалавра и обеспечивающий его техническую подготовку в соответствии с современными требованиями. Лабораторные работы углубляют, конкретизируют и закрепляют сведения о физико-химических и механических свойствах строительных материалов, которые студенты первоначально получают при слушании теоретического курса «Строительные материалы». Лабораторные работы знакомят также с методами испытания строительных материалов и оценки их свойств, широко используемыми на практике. Цель настоящего лабораторного практикума – проведение студентами лабораторных работ и выработка навыков самостоятельного исследования. Каждая из работ составлена по единой форме и включает в себя теоретическую часть, методику проведения лабораторной работы, схему отчета. После проведения каждой работы от студентов требуется анализ полученных данных и составление выводов. Лабораторные работы проводятся с делением группы на бригады по 3–4 человека. Допуск студентов к выполнению лабораторной работы проводится после его ознакомления с инструкцией и проверки степени готовности путем устного опроса. К выполнению последующей работы допускаются студенты, представившие оформленный отчет за предыдущую лабораторную работу. Отчет представляется по всем работам лабораторного практикума в одной тетради. На титульном листе (обложке) делается надпись "Отчеты по лабораторным работам по курсу " Строительные материалы ", ставится фамилия студента, академическая группа и год (Приложение 1). Основные правила техники безопасности в лаборатории строительных материалов

При проведении занятий необходимо строго подчиняться следующим правилам: 1. Студентам запрещается включать электрооборудование без разрешения преподавателя. 2. Лабораторные работы проводятся самостоятельно после изучения методики проведения и получения разрешения преподавателя. 3. При включении электроприборов не касаться токоведущих частей, которые могут быть под напряжением. 4. Перед включением пресса, убедиться в правильном расположении испытуемого образца на рабочем столике. 5. При испытании извести помнить, что реакция гашения экзотермическая. Она сопровождается выделением значительного количества тепла, вызывающим кипячение воды. Поэтому гашение извести следует проводить в закрытой металлической посуде. 6. В соответствии с правилами безопасности студенты допускаются к выполнению лабораторной работы только после прохождения инструктажа и оформления контрольного листа или журнала по технике безопасности. Раздел I

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИРОДНЫХ КАМЕННЫХ МАТЕРИАЛОВ

Природные каменные материалы, получаемые путем добычи и переработки горных пород, являются важнейшим строительным материалом для всех видов строительства. Ценность природных каменных материалов заключается в том, что они являются, как правило, местным строительным материалом, легко поддающимся механической добыче и переработке и обладают ценными физико-механическими свойствами. Разнообразие горных пород по своему составу, структуре и свойствам позволяет использовать их для самых различных целей в строительстве и производстве строительных материалов. Горные породы используются в виде щебня или рваного камня, в виде штучного камня, как материал для получения бетонов, а также являются сырьем для получения минеральных вяжущих (извести, гипса, цемента и т.д.).

Классификация горных пород

Согласно генетической классификации горные породы подразделяют на три группы: 1) изверженные (магматические) породы, образовавшиеся в результате охлаждения и затвердевания магмы; 2) осадочные породы, возникшие в результате выветривания и разрушения различных горных пород, а также осаждения солей и неорганических осадков из водоемов; 3) метаморфические (видоизмененные) – образовались в результате видоизменения, то есть перекристаллизации магматических и осадочных пород под действием высоких температур и давлением вышележащих слоев, развиваемых в земной коре. При освоении этого раздела необходимо изучить основные физико-механические свойства каменных материалов, уметь производить: отбор средней пробы, подготовку материала к испытанию, определение того или иного свойства и оценку полученных результатов в соответствии с ГОСТом или ТУ на данный материал в зависимости от его назначения. ОПРЕДЕЛЕНИЕ СВОЙСТВ ПРИРОДНЫХ КАМЕННЫХ МАТЕРИАЛОВ

Горные породы применяются в строительстве в качестве материалов для возведения стен, фундаментов, для отделки и облицовки зданий, для устройства дорог и гидротехнических сооружений, для изготовления деталей и т.д. Горные породы используются также как сырье для получения строительных материалов. Качество горной породы зависит от минералогического состава, строения, сложения, выветренности, от размера, формы, шероховатости материала. Поэтому для качественной оценки каменных материалов необходимо знать ряд свойств, устанавливаемых макроскопическими исследованиями.

Классификация основных свойств

1. Физические свойства. 1.1. Характеристики структур и массы: плотность и пористость. 1.2. Свойства по отношению к действию воды (гидрофизические): водопоглощение, водонепроницаемость, морозостойкость. 1.3. Свойства по отношению к действию тепла (теплофизические): теплопроводность, теплоемкость, огнестойкость. 2. Механические свойства. 2.1. Деформативные свойства (упругость, пластичность, хрупкость). 2.2. Прочность. 2.3. Твердость, истираемость, износ.

Лабораторная работа № 1

Теоретические положения Истинная плотность – отношение массы материала к его объему в абсолютно плотном состоянии, т. е. без пор и пустот. Истинная плотность материала (г/см3, кг/м3, т/м3)

r = m/V, (1.1)

где m – масса материала; V – объем материала.

Средняя плотность – отношений массы материала к его объему в естественном состоянии, т. е. вместе с порами и пустотами. Плотность (г/см3, кг/м3, т/м3).

r0 = m/Vест, (1.2)

где m – масса материала, г; Vест – объем материала в естественном состоянии, см3. Большинство строительных материалов имеет поры. Чем их больше в единице объема материала, там меньше его плотность. Для жидкостей и материалов, получаемых из расплавленных масс (стекло, металл), средняя плотность по значению практически равна истинной плотности. От плотности материала в значительной мере зависят его физико-механические свойства, например прочность и теплопроводность. Значение плотности материала используют при определении его пористости, массы и размера строительных конструкций, расчетах транспорта и подъемно-транспортного оборудования. При определении средней плотности материала можно использовать образцы как правильной, так и неправильной геометрической формы. От формы образца зависит метод определения плотности материала. Пористость материала характеризуется степенью заполнения его объема порами. Пористость (%)

П = (1 – r0/r)100, (1.3)

где r0 – плотность материала, г/см3; r – истинная плотность материала, г/см3. В объеме материала одновременно могут находиться поры и пустоты. Поры представляют собой мелкие ячейки в материале, заполненные воздухом или водой; пустоты же – более крупные ячейки и полости, образующиеся между кусками рыхло насыпанного материала. Значение пористости природных каменных и других материалов различно, например: для гранита оно не превышает 2 %, а для известняка – 11–35 %, для стекла и металла – 0, для кирпича – 25–35 %, для обычного тяжелого бетона – 6–15 %, для газобетона – 77–85 %, для поропласта – 90–95 %. Пористость в значительной степени определяет эксплуатационные свойства материалов: водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др.

1. Определение истинной плотности каменного материала Содержание работы

Описание оборудования: 1. Технические весы. 2. Ступка с пестиком. 3. Колба-объемомер. 4. Сосуд с водой. 5. Воронка. 6. Термометр.

Порядок выполнения работы

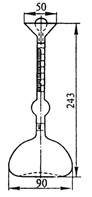

Для определения истинной плотности каменного материала из отобранной и тщательно перемешанной средней пробы отвешивают 200–220 г. Кусочки отобранной пробы сушат в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы; затем их тонко измельчают в агатовой или фарфоровой ступке. Полученный порошок просеивают через сито с сеткой №02 (размер ячейки в свету 0,2 x 0,2 мм). Отвесив в фарфоровой чашке навеску около 180 г просеянного порошка, его снова высушивают при температуре (110 ± 5) °С, а затем охлаждают до комнатной температуры в эксикаторе, в котором порошок хранят до проведения испытания. Истинную плотность определяют с помощью прибора-объемомера Ле-Шателье. Это стеклянная колба вместимостью 120–150 см3. Объемомер наполняют до нижней нулевой черты жидкостью (водой, безводным керосином или спиртом), инертной по отношению к порошку материала. После этого свободную от жидкости часть (выше черты) тщательно протирают тампоном из фильтровальной бумаги. Затем объемомер помещают в стекляннный сосуд с водой (рис. 1), имеющей температуру 20 °С (температура, при которой градуировали его шкалу). В воде объемомер остается все время, пока идет испытание. Чтобы объемомер в этом положении не всплывал, его закрепляют на штативе так, чтобы вся градуированная часть шейки находилась в воде.

а б Рис. 1. а) объемомер Ле-Шателье; б) объемомер Ле-Шателье, подготовленный для определения плотности материала: 1 – штатив, 2 – воронка, 3 – термометр, 4 – объемомер, 5 – сосуд с водой. От подготовительной пробы, находящейся в эксикаторе, отвешивают с точностью до 0,01 г на технических весах 80 г порошка материала и высыпают его ложечкой через воронку в прибор небольшими порциями до тех пор, пока уровень жидкости в нем не поднимется до черты с делением 20 см3 или до черты в пределах верхней градуированной части прибора. Разность между конечным и начальным уровнями жидкости в объемомере показывает значение объема порошка всыпанного в прибор. Остаток порошка взвешивают. Масса порошка, всыпанного в объемомер, будет равна разности между результатами первого и второго взвешиваний. Истинная плотность материала (г/см3)

r = (m – m 1)/ V,

где m – навеска материала до опыта, г; m 1 – остаток от навески, г; V – объем жидкости, вытесненной навеской материала (объем порошка в объемомере), см3. Истинную плотность материала вычисляют с точностью до 1 г/см3 как среднее арифметическое двух определений, расхождение между которыми не должно превышать 2 г/см3.

Обработка результатов измерений

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

2. Определение средней плотности образца правильной геометрической формы Содержание работы

Описание оборудования: 1. Технические весы. 2. Штангенциркуль. 3. Линейка.

Порядок выполнения работы:

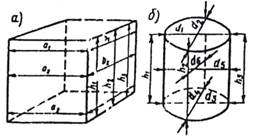

Для определения плотности образцы материала изготовляют в форме куба, параллелепипеда или цилиндра. При этом необходимо учитывать, что для пористых материалов размер образца кубической формы должен быть не менее 100x100x100 мм, а для плотных – не менее 40x40x40 мм. У цилиндрических образцов диаметр и высота должны быть соответственно не менее 70 и 40 мм. Берут три образца и высушивают в сушильном шкафу при температуре (100 ± 5) °С, охлаждают в эксикаторе и хранят в нем до момента испытания. Штангенциркулем измеряют образцы с точностью до 0,1 мм и вычисляют их объем, после чего взвешивают на технических весах. Каждую грань образца кубической или близкой к ней формы измеряют в трех местах, как показано на рис. 2. За окончательный результат принимают среднее арифметическое трех измерений каждой грани.

Рис. 2. Схема измерения объема образцов.

На каждой из параллельных плоскостей образца цилиндрической формы проводят два взаимно перпендикулярных диаметра (d 1, d 2, d 3, d 4) и измеряют их длину; кроме того, измеряют диаметры средней части цилиндра (d 5, d 6) в середине его высоты (рис. 2, б). За окончательный результат принимают среднее арифметическое шести измерений, диаметра. Высоту цилиндра определяют в четырех местах (h 1, h 2, h 3, h 4) и за окончательный результат принимают среднее арифметическое четырех измерений. Образцы любой формы со стороной размером до 100 мм измеряют с точностью до 0,1 мм, размером 100 и более – с точностью до 1 мм. Образцы массой менее 500 г взвешивают с точностью до 0,1 г, а массой более 500 г и более – с точностью до 1 г. Объем образца (см3), имеющего вид куба или параллелепипеда

V = аср × bср × hср, (1.4)

где аср, bср, hср – средние значения размером граней образца, см. Объем образца цилиндрической формы (см3)

где p = 3,14; dср – средний диаметр цилиндра, см; hср – средняя высота цилиндра, см. Зная объем и массу образца, по формуле (1.1) вычисляют его плотность как среднее арифметическое трех ее значений различных образцов.

Обработка результатов измерений

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________ 3. Определение пористости Содержание работы Порядок выполнения работы:

Пористость материала определяют по формуле 1.3 по полученным результатам истиной плотности и средней плотности.

Обработка результатов измерений

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

Контрольные вопросы:

1. Какие свойства материалов относят к физическим? 2. По какой формуле определяют истинную плотность, среднюю плотность и пористость? 3. Зачем измельчают материал при определении истинной плотности. 4. В чем различие между средней и истинной плотностью? 5. Какие образцы относят к образцам правильной геометрической формы?

Лабораторная работа № 2

Теоретические положения

Сопротивление удару – способность материала сопротивляться разрушающему действию ударных нагрузок. На сопротивление удару испытывают те каменные материалы, которые в процессе эксплуатации в конструкциях подвергаются динамическим нагрузкам, например в конструкции полов промышленных зданий, в дорожных покрытиях. Сопротивлением износу называется способность материала противостоять совместному действию истирания и удара. Подобное воздействие испытывают дорожные покрытия. Определение износа каменного материала производится в специальных вращающихся барабанах, загруженных шарами. Истираемостью называют способность материала изменяться в объеме и весе под действием истирающих усилий. Испытанию на истираемость подвергают каменные материалы, применяемые для устройства полов, лестничных ступеней, тротуаров и др. Твердость – способность материала сопротивляться проникновению в него другого более твердого тела. Это свойство имеет Твердость однородных каменных материалов определяют по шкале твердости, в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по ряду минерал оставляет черту (царапину) на предыдущем, а сам им не прочерчивается (табл. 1). Таблица 1 Шкала твердости минералов (шкала Мооса)

1. Определение сопротивления удару Содержание работы

Описание оборудования: 1. Копер для испытания цилиндрических образцов на удар.

Порядок выполнения работы:

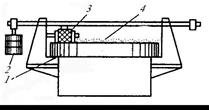

Испытание на удар природных каменных материалов осуществляют на копре (рис. 3), который состоит из массивной металлической опоры, переходящей внизу в стальную наковальню 1 массой около 50 кг. На опоре вертикально закреплены две направляющие штанги 2, по которым, свободно перемещаясь, движется стальная баба 3 массой 2 кг. Удар бабы по образцу 5, установленному на наковальне производится через подбабок 4, имеющий внизу сферическую поверхность диаметром 1 см; этой сферической поверхностью надбабок соприкасается с образцом в центре его верхней плоскости. Наверху опоры установлен электродвигатель, который с помощью троса поднимает рамку с бабой, причем благодаря специальному устройству с выдвигающимися штифтами достигается автоматическое разъединение с бабой, в результате чего последняя свободно падает с заданной высоты на подбабок и через него передает удар на испытуемый образец. Для подсчета высоты падения бабы вдоль опоры установлена мерная стальная линейка с сантиметровыми делениями.

Для испытания изготовляют из горной породы цилиндрические образцы диаметром и высотой 25 мм. Образец устанавливают на наковальню копра и прижимают подбабком точно по центру. Удары должны приходится в центр верхней плоскости образца. Первый удар наносят с высоты 1 см, второй – с 2 см, третий – 3 см и т. д. до разрушения образца, т. е. до появления в образце первой трещины. Показателем сопротивления удару служит номер удара, предшествующего разрушения. Например, если первая трещина появилась от 21-го удара с высоты 21 см, то считают, что сопротивление материала удару равно 20. За окончательный результат берут среднее арифметическое трех определений. Каменный материал признается хорошо сопротивляющимся удару при показателе, равном 16 и выше, и плохо сопротивляющимся удару при показателе, равном 8 и ниже.

Обработка результатов измерений

ВЫВОДЫ:______________________________________________ ___________________________________________________________ ___________________________________________________________

2. Определение сопротивления износу Содержание работы

Описание оборудования: 1. Барабан. 2. Технические весы. 3. Металлические шары.

Порядок выполнения работы:

Для этого определения применяют барабан Деваля, который состоит из двух полых металлических цилиндров, установленных на общей оси под углом 30°. Для проведения испытания берут пробу щебня массой 5 кг определенной фракции. Пробу щебня перед испытанием промывают от пыли и глины, высушивают до постоянной массы и загружают в прибор. Число оборотов и количество металлических шаров зависит от размера фракции.

Размер фракции, мм 5…10 5…15 10…20 20…40 Количество шаров, шт. 8 9 11 12 Число оборотов барабана 500 500 500 1000

По окончании испытания содержимое барабана просеивают через предохранительное сито с отверстиями 5 мм и контрольное с сеткой 1,25. Пыль и мелкие частицы отмывают струей воды. Потери массы пробы при испытании на износ Rизн (%) вычисляют как разность между массой исходной навески m1 и массой заполнителя m 2, оставшейся на предохранительном и контрольном ситах, после обработки в барабане (эта масса определяется также в сухом состоянии). Показателем износа считают потерю массы пробы материала после испытания (% к первоначальной массе):

где m 1 – масса пробы до испытания, г; m 2 – масса пробы после испытания, г.

Обработка результатов измерений

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

3. Определение истираемости Содержание работы

Описание оборудования: 1. Круг истирания. 2. Механические весы. 3. Штангенциркуль.

Порядок выполнения работы:

Истираемость определяют на кругах истирания ЛКИ (рис. 4), основной элемент которых – истирающий диск 1, изготовленный из серого чугуна. К диску, вращающемуся с частотой (0,5 ± 0,02) с-1, с помощью грузов 2 прижимается образец 3 с усилием 300 Н, что соответствует давлению образца на круг около 60 кПа. Образцы материала должны иметь правильную геометрическую форму. Для испытания используют два образца-куба с ребром 70 мм. Боковые грани образцов-кубов нумеруют цифрами 1...4 и при проведении испытаний в порядке этой нумерации поворачивают образец. Перед испытанием образцы выдерживают не менее двух суток в помещении лаборатории. Влажные образцы предварительно высушивают. Подготовленные образцы взвешивают на технических весах с погрешностью не более 0,1 г и определяют площадь, которая будет подвергаться истиранию, измеряя для этого образец штангенциркулем или линейкой. На круг равномерным слоем насыпают 20 г абразивного материала: шлифовальное зерно № 16 или стандартный песок. Образцы помещают в гнезда круга, проверяют, свободно ли они перемещаются в вертикальной плоскости, и пригружают грузом. После этого включают привод круга. Через 30 м пути истирания образца (28 оборотов диска) прибор останавливают: с поверхности диска удаляют старый абразивный материал и продукты истирания и вновь насыпают 20 г абразивного материала. Указанную операцию повторяют 5 раз, что составляет один цикл испытаний (150 м пути истирания). После одного цикла испытания образцы вынимают из гнезда и поворачивают на 90° в горизонтальной плоскости. В этом положении цикл испытаний повторяют. После четырех циклов испытания образцы вынимают, обтирают сухой тканью и взвешивают. Истираемость оценивают потерей первоначальной массы образца материала, отнесенной к площади поверхности истирания и вычисляют по формуле:

где m – масса образца до истирания, г; m 1 – масса образца после истирания, г; S – площадь истирания см2. Истираемость образца вычисляют с погрешностью до 0,1 г/см2. В результате испытания принимают среднее арифметическое из ряда определений, полученных для двух образцов. Истираемость некоторых материалов характеризуется следующими данными: гранит 0,10 ¸ 0,52 г/см2 кварцит 0,10 ¸ 0,30 г/см2 известняк 0,81 ¸ 2,50 г/см2 песчаник 0,86 ¸ 1,30 г/см2 Обработка результатов измерений

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________

4. Определение твердости Содержание работы

Описание оборудования: 1. Шкала твердости минералов (шкала Мооса)

Порядок выполнения работы:

С помощью шкалы Мооса твердость определяют следующим образом. Поверхность испытуемых образцов последовательно прочерчивают минералами, входящими в шкалу, начиная с самого мягкого, до тех пор, пока на поверхности образца один из минералов шкалы не оставит царапину. Твердость испытуемого материала находится между твердостью этого и предыдущего минералов. Например, если испытуемый материал царапается апатитом и не царапается плавиковым шпатом (при этом он сам должен царапать плавиковый шпат), то его твердость будет равна 4…5.

Обработка результатов измерений

Материал _________________________________________________

Выводы: _____________________________________________ ___________________________________________________________ ___________________________________________________________ Контрольные вопросы:

1. Что такое сопротивление удару? 2. Как определяют сопротивление удару? 3. Какие каменные материалы испытывают на сопротивление удару? 4. Что такое истираемость? 5. По какой формуле определяют истираемость? 6. Что такое сопротивления износу? 7. Какие материалы испытывают на сопротивление износу? 8. По какой формуле определяют сопротивления износу? Что считают показателем износа? 9. Что такое твердость? 10. Как определяют твердость?

РАЗДЕЛ II

Керамические материалы

Керамическими называют искусственные каменные материалы, получаемые из глиняных масс путем формования, сушки и последующего обжига. После обжига керамические материалы приобретают значительную прочность, водостойкость, морозостойкость и другие ценные свойства.

Отбор проб для испытаний

Образцы для испытания кирпича и керамических камней отбирают методом случайного отбора из разных мест партии в количестве, штук: – для партии 10000... 35000 шт. – 80; – для партии более 35 000 шт. – 125.

Для проведения конкретных испытаний число образцов, выбираемых из пробы, составляет, шт.:

Размеры и правильность формы 24 Наличие известковых включений 5 Масса, плотность, водопоглощение 3 Предел прочности: при сжатии 10 при изгибе 5 Морозостойкость по потере массы 5 по потере прочности 20

Лабораторная работа № 3 Оценка качества кирпича Теоретические положения Требования к обыкновенному глиняному кирпичу по ГОСТ 530-95. Кирпич должен удовлетворять следующим требованиям по показателям внешнего вида: а) допускаемые отклонения от размеров кирпича в мм по длине …±5 по ширине …±4 по высоте …±3; б) искривление граней и ребер кирпича не должно превышать: Искривление поверхностей и ребер (в мм) не более по постели не более 3 мм по ложку не более 4 мм; в) кирпич не должен иметь сквозных трещин. На ложковых гранях (т. е. на сторонах размером 250х65 и 250х88 мм) отдельных кирпичей может быть допущена одна сквозная трещина на всю толщину кирпича протяженностью по ширине кирпича до 30 мм. Кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половняку. г) кирпич-недожег не допускается.

Определение внешних показателей кирпича Содержание работы

Описание оборудования: 1. Металлическая линейка. 2. Уголок-шаблон. 3. Кирпич-эталон.

Порядок выполнения работы:

Внешним осмотром устанавливают наличие недожега и пережега в контролируемом кирпиче, для чего отобранные образцы сравнивают с эталоном (нормально обожженным кирпичем). Более светлый цвет кирпича, чем у эталона ("алый" кирпич), и глухой звук при ударе по кирпичу молотком указывает на наличие недожега Пережженный кирпич характеризуется оплавлением, вспучиванием, имеет бурый цвет и, как правило, искривлен. Кирпич пережег отличается повышенной плотностью, сравнительно высокой теплопроводностью. Недожженный и пережженный кирпич является браком.

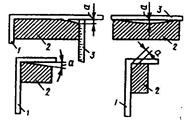

После внешнего осмотра кирпич измеряют по длине, ширине и толщине, определяют искривление поверхностей и ребер и длину трещин. Линейные размеры кирпича и размеры трещин проверяют металлической линейкой с точностью до 1 мм. Кирпич одинарный должен иметь длину 250 мм, ширину 120 мм, толщину 65 мм; кирпич модульный – длину 250 мм, ширину 120 мм, толщину 88 мм. Допускаемые отклонения от этих размеров для кирпича не должны превышать по длине ± 5 мм, ширине ± 4 мм, толщине ± 3 мм. Для определения длины и ширины изделий производятся три замера: по ребрам и середине постели, для определения толщины изделий – по середине тычка и ложка. За окончательный результат принимается среднее арифметическое значение. Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами, с четкими гранями и ровными лицевыми поверхностями. Искривление поверхностей и ребер, отбитость или притупленность ребер и углов устанавливают с помощью металлического угольника и линейки с точностью до 1 мм. В лаборатории кирпич укладывают на ровный стол. К проверяемой поверхности прикладывают ребром металлическую линейку или треугольник в направлении, позволяющем выявить максимальное значение прогиба поверхности (рис. 6). Максимальное значение зазора между ребром линейки и проверяемой поверхностью изделия измеряют специально изготовляемыми для этой цели калибрами. Результаты измерения записывают в журнал для лабораторных работ.

Пo форме и внешнему виду кирпича стандартом допускаются следующие отклонения: искривление граней и ребер кирпича по постели – не более 3 мм и по ложу – не более 4 мм; сквозные трещины на ложковых гранях (т. е. на сторонах размером 250x65 мм и 250x88 мм) на всю толщину кирпича протяженностью по ширине кирпича до 30 мм включительно – не более одной (кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половнику); отбитости или притупленности ребер и углов размером по длине ребра не более 15 мм – не свыше двух. У керамического кирпича и камней встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а лишь после того, как изделия некоторое время находились во влажном состоянии. В этом случае появляются отколы и разрушение поверхности изделия. В месте разрушения хорошо виден белый порошок или белая тестообразная масса. Причина таких дефектов – нарушения в технологии подготовки сырьевой массы, из которой формуется кирпич. Ес

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 399; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.113.24 (0.013 с.) |

ВЛАДИКАВКАЗ 2012

ВЛАДИКАВКАЗ 2012 362021, Владикавказ, ул. Николаева, 44.

362021, Владикавказ, ул. Николаева, 44.

(1.5)

(1.5) 7

7

Рис. 3. Копер для испытания цилиндрических образцов на удар.

Рис. 3. Копер для испытания цилиндрических образцов на удар.

%,

%, Рис. 4. Машинка ЛКИ для определения истираемости каменных материалов:

1 – диск; 2 – груз; 3 – образец,

4 – шлифовальный порошок.

Рис. 4. Машинка ЛКИ для определения истираемости каменных материалов:

1 – диск; 2 – груз; 3 – образец,

4 – шлифовальный порошок.

г/см2, (1.6)

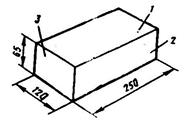

г/см2, (1.6) Рис. 5. Керамический кирпич:

1 – постель, 2 – ложок, 3 – тычок.

Рис. 5. Керамический кирпич:

1 – постель, 2 – ложок, 3 – тычок.

Рис. 6. Измерение искривления

поверхности и ребер кирпича:

1 – стальной угольник, 2 – кирпич,

3 – стальная линейка.

Рис. 6. Измерение искривления

поверхности и ребер кирпича:

1 – стальной угольник, 2 – кирпич,

3 – стальная линейка.