Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация керамических изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В основу классификации положено назначение, структура образующего после обжига керамического черепка и качество сырья, применяемого при производстве. По назначению керамические материалы подразделяются на следующие группы и виды: · стеновые материалы – кирпич глиняный обыкновенный, кирпич строительный легкий, камни пустотелые, стеновые панели из кирпича и камней; · изделия керамические для облицовки фасадов зданий – их изготовляют глазурованные и неглазурованные, это плитки фасадные, кирпич и камни малогабаритные; · изделия керамические для внутренней облицовки зданий – плитки для облицовки стен, плитки для полов крупные и плитки для полов мозаичные; · кровельные материалы – глиняная черепица ленточная штампованная, коньковая; · трубы керамические – канализационные и дренажные; · изделия керамические кислотоупорные – кирпич, плитки, трубы; · санитарно-технические изделия – раковины, умывальники, унитазы; · керамические и теплоизоляционные материалы – керамзит, аглопорит; · огнеупорные материалы – кирпич и камни различной формы для футеровки тепловых промышленных установок. По структуре черепка – пористые (> 5 %) и плотные (< 5 %). К пористым относятся кирпич, пустотелые камни, черепицы, трубы и другие. Среди плотных керамических материалов следует назвать плитки для полов и клинкерный кирпич для дорожных покрытий. Керамические материалы бывают глазурованные и неглазурованные. Глазури придают изделиям стойкость к внешним воздействиям, водопроницаемость и высокие декоративные качества. По качеству сырья керамические материалы разделяют на грубые, тонкие и огнеупорные. Наиболее распространены: керамический кирпич, керамический пустотелый кирпич и пустотелые керамические камни, керамические плитки для внутренней облицовки стен и керамические плитки для полов. Для оценки керамических материалов в лаборатории проверяют основные их свойства: внешний вид, форму, размеры, степень обжига, предел прочности при сжатии и изгибе, водопоглощение, морозостойкость.

Стеновые керамические материалы

Среди большой группы стеновых и керамических материалов в настоящее время наибольшее распространение имеет кирпич обыкновенный глиняный.

Испытание керамического кирпича

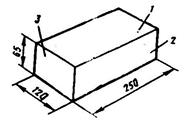

Керамический кирпич изготавливают из легкоплавких глин двумя способами: пластическим и полусухим. Технологический процесс производства кирпича пластическим способом состоит из следующих операций: подготовки сырьевой массы, формования, сушки и обжига. Изготовляют его одинарным размером 250x120x65 мм (рис. 5) и модульным размером 250x120x88 мм. Для модульного кирпича толщиной 88 мм обязательно наличие пустот.

Отбор проб для испытаний

Образцы для испытания кирпича и керамических камней отбирают методом случайного отбора из разных мест партии в количестве, штук: – для партии 10000... 35000 шт. – 80; – для партии более 35 000 шт. – 125.

Для проведения конкретных испытаний число образцов, выбираемых из пробы, составляет, шт.:

Размеры и правильность формы 24 Наличие известковых включений 5 Масса, плотность, водопоглощение 3 Предел прочности: при сжатии 10 при изгибе 5 Морозостойкость по потере массы 5 по потере прочности 20

Лабораторная работа № 3 Оценка качества кирпича По внешнему осмотру и обмеру Цель работы: Определение внешних показателей кирпича.

Теоретические положения Требования к обыкновенному глиняному кирпичу по ГОСТ 530-95. Кирпич должен удовлетворять следующим требованиям по показателям внешнего вида: а) допускаемые отклонения от размеров кирпича в мм по длине …±5 по ширине …±4 по высоте …±3; б) искривление граней и ребер кирпича не должно превышать: Искривление поверхностей и ребер (в мм) не более по постели не более 3 мм по ложку не более 4 мм; в) кирпич не должен иметь сквозных трещин. На ложковых гранях (т. е. на сторонах размером 250х65 и 250х88 мм) отдельных кирпичей может быть допущена одна сквозная трещина на всю толщину кирпича протяженностью по ширине кирпича до 30 мм. Кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половняку. г) кирпич-недожег не допускается.

Определение внешних показателей кирпича Содержание работы

Описание оборудования: 1. Металлическая линейка. 2. Уголок-шаблон. 3. Кирпич-эталон.

Порядок выполнения работы:

Внешним осмотром устанавливают наличие недожега и пережега в контролируемом кирпиче, для чего отобранные образцы сравнивают с эталоном (нормально обожженным кирпичем). Более светлый цвет кирпича, чем у эталона ("алый" кирпич), и глухой звук при ударе по кирпичу молотком указывает на наличие недожега Пережженный кирпич характеризуется оплавлением, вспучиванием, имеет бурый цвет и, как правило, искривлен. Кирпич пережег отличается повышенной плотностью, сравнительно высокой теплопроводностью. Недожженный и пережженный кирпич является браком.

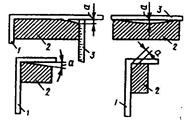

После внешнего осмотра кирпич измеряют по длине, ширине и толщине, определяют искривление поверхностей и ребер и длину трещин. Линейные размеры кирпича и размеры трещин проверяют металлической линейкой с точностью до 1 мм. Кирпич одинарный должен иметь длину 250 мм, ширину 120 мм, толщину 65 мм; кирпич модульный – длину 250 мм, ширину 120 мм, толщину 88 мм. Допускаемые отклонения от этих размеров для кирпича не должны превышать по длине ± 5 мм, ширине ± 4 мм, толщине ± 3 мм. Для определения длины и ширины изделий производятся три замера: по ребрам и середине постели, для определения толщины изделий – по середине тычка и ложка. За окончательный результат принимается среднее арифметическое значение. Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами, с четкими гранями и ровными лицевыми поверхностями. Искривление поверхностей и ребер, отбитость или притупленность ребер и углов устанавливают с помощью металлического угольника и линейки с точностью до 1 мм. В лаборатории кирпич укладывают на ровный стол. К проверяемой поверхности прикладывают ребром металлическую линейку или треугольник в направлении, позволяющем выявить максимальное значение прогиба поверхности (рис. 6). Максимальное значение зазора между ребром линейки и проверяемой поверхностью изделия измеряют специально изготовляемыми для этой цели калибрами. Результаты измерения записывают в журнал для лабораторных работ.

Пo форме и внешнему виду кирпича стандартом допускаются следующие отклонения: искривление граней и ребер кирпича по постели – не более 3 мм и по ложу – не более 4 мм; сквозные трещины на ложковых гранях (т. е. на сторонах размером 250x65 мм и 250x88 мм) на всю толщину кирпича протяженностью по ширине кирпича до 30 мм включительно – не более одной (кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половнику); отбитости или притупленности ребер и углов размером по длине ребра не более 15 мм – не свыше двух. У керамического кирпича и камней встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а лишь после того, как изделия некоторое время находились во влажном состоянии. В этом случае появляются отколы и разрушение поверхности изделия. В месте разрушения хорошо виден белый порошок или белая тестообразная масса. Причина таких дефектов – нарушения в технологии подготовки сырьевой массы, из которой формуется кирпич. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1... 5 мм. При обжиге эти кусочки превращаются в оксид кальция и остекловываются, т. е. образуется «пережженная» известь:

СаСО3 ® СаО + СО2 .

В такой форме негашеная известь при контакте с водой не сразу, а лишь спустя некоторое время превращается в гидрооксид кальция (гасится) с увеличением в объеме. Это приводит к отколам и разрушению изделий. Стандартом не допускаются известковые включения, вызывающие в керамическом камне и кирпиче разрушения поверхностей или отколы глубиной более 6 мм.

Обработка результатов измерений

ВЫВОДЫ:______________________________________________ ___________________________________________________________ ___________________________________________________________

Контрольные вопросы:

1. Что называют керамическими материалами? 2. Как подразделяются керамические материалы по назначению, по структуре черепка, по качеству сырья? 3. Как производят отбор проб для испытаний? 4. Что придают глазури керамическим изделиям? 5. Чем страшны известковые включения в керамический кирпич?

Лабораторная работа № 4 Определение марки кирпича

Цель работы: Определение марки по прочности.

Теоретические положения

Марку кирпича определяют по пределу прочности при сжатии и изгибе испытанных на гидравлическом прессе образцов. Прочность – это свойство материалов сопротивляться разрушению от действия постоянной или временной нагрузок. От прочности зависит нагрузка, которую может воспринимать данный элемент при заданном сечении. Если материал обладает большей прочностью, то размер сечения элемента может быть уменьшен. Прочность материала характеризуется пределом прочности при сжатии, растяжении, изгибе.

Предел прочности – это напряжения в материале, соответствующие максимальной нагрузке, вызвавшей разрушение образца материала.

1. Определение предела прочности при сжатии кирпича Содержание работы Описание оборудования: 1. Гидравлический пресс. 2. Линейка. 3. Стекло.

Порядок выполнения работы

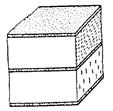

Для определения предела прочности при сжатии отобранные для испытания кирпичи (5 шт. от средней пробы) распиливают дисковой пилой на распиловочном станке по ширине на две равные части. Обе половинки накладывают постелями одна на другую так, чтобы поверхности распила были направлены в противоположные стороны, склеивают цементным тестом из портландцемента марки не выше М400, при этом толщина слоя цементного теста не должна превышать 5 мм. Кроме того, цементным тестом слоем 3 мм выравнивают (подливают) обе внешние поверхности, параллельные соединительному шву. Для склейки и подливки двух половинок кирпича на гладкую, горизонтально установленную плоскость (выверенную по уровню металлической плиты) кладут стекло, покрытое смоченной бумагой, и по бумаге расстилают тесто слоем 3 мм. Затем одну половинку кирпича укладывают на цементное тесто и слегка прижимают, после чего верхнюю поверхность кирпича покрывают тем же цементным тестом и на него укладывают вторую половинку кирпича, слегка прижимая. Верхнюю поверхность второй половинки также покрывают цементным тестом и прижимают стеклом со смоченной бумагой. Излишки цементного теста срезают и края слоев выравнивают ножом.

Изготовленный таким образом образец должен быть близок по форме к кубу (рис. 7). Необходимо, чтобы плоскости образца были взаимно параллельными и перпендикулярными боковом граням, что проверяют угольником. Образцы испытания следует выдерживать в лаборатории во влажных условиях в течение 3–4 суток для затвердевания цементного теста, после чего их испытывают на сжатие. Перед испытанием проверяют угольником параллельность поверхностей, покрытых затвердевшим цементным тестом, и измеряют площадь поперечного сечения образца (с точностью до 1 см2), которая равна произведению результатов двух взаимно перпендикулярных измерений по плоскости склейки половинок кирпича. При определении предела прочности при сжатии образец устанавливают на нижнюю опору гидравлического пресса так, чтобы геометрически его центр совпадал с центром опоры. Затем верхнюю опору опускают на образец и насосом пресса равномерно передают давление на образец, доводя его до разрушения. Значение разрушающего усилия фиксируют по показанию электрического силоизмерителя пресса. Предел прочности при сжатии равен разрушающей силе, приходящейся на 1 см2 первоначального сечения образца материала: Rсж = Р/S МПа (кгс/см2), (2.1) где Р – разрушающая нагрузка, сила Н (кгс), S – площадь, м2 (см2). Среднее значение предела прочности при сжатии вычисляют как среднее арифметическое из результатов испытаний пяти образцов. Кроме того, записывают минимальный результат испытаний.

Обработка результатов измерений

ВЫВОДЫ:______________________________________________ ___________________________________________________________ ___________________________________________________________

2. Определение предела прочности при изгибе кирпича Содержание работы

Описание оборудования: 1. Гидравлический пресс. 2. Опоры.

Порядок выполнения работы:

Кирпич испытывает при кладке не только сжатие, но и изгиб. Это происходит вследствие отклонения в размерах кирпича и в форме, а также из-за неодинаковой толщины и плотности швов. Поэтому иногда кладка, изготовленная из кирпича удовлетворительного по прочности на сжатие, имеет все же невысокую прочность в результате слабой работы кирпича на изгиб. Предел прочности при изгибе определяют путем испытания на гидравлическом прессе целого кирпича, уложенного плашмя на две опоры, расположенные на расстоянии 200 мм одна от другой (рис. 8). Опоры должны иметь закругления радиусом 10–15,5 мм. Нагрузку передают на середину кирпича через опору с таким же закруглением. В целях более плотного и правильного прилегания образца к опорам на кирпиче по уровню укладывают три полоски из цементного теста шириной 20–30 мм: две полоски – в местах опирания на нижние опоры, одну – под опору, передающую нагрузку. Если в кирпиче имеются трещины, то полоски располагают так, чтобы самые значительные трещины при испытании оказались на нижней поверхности образца. Подготовленные образцы выдерживают в лаборатории в течение 3–4 суток для затвердевания цементного теста. Перед испытанием измеряют размеры поперечного сечения кирпича по середине пролета (между опорами) с точностью до 1 мм. Испытания кирпича проводят на пятитонном гидравлическом прессе.

Предел прочности при изгибе

где Р – разрушающая нагрузка, Мн (кгс);

b – ширина кирпича, м; h – высота (толщина) кирпича по середине пролета, м. За окончательный результат принимаем среднее арифметическое из пяти определений. Кроме того, записывают минимальный результат испытаний. Полученные результаты сравнивают с данными, приведенными в таблице 2. По среднему и минимальному значениям прочности отдельных образцов определяют марку кирпича. Таблица 2 Марки керамического кирпича

Обработка результатов измерений

ВЫВОДЫ:______________________________________________ ___________________________________________________________ ___________________________________________________________

Контрольные вопросы:

1. Что называют прочностью, пределом прочности? 2. Почему недопустимо испытывать кирпич на сжатие без специальной подготовки образца? 3. По какой формуле определяют предел прочности при сжатии? 4. По какой формуле определяют предел прочности при изгибе? Лабораторная работа № 5 Определение водопоглощения И морозостойкости кирпича

Цель работы: Определение водопоглощения и морозостойкости кирпича.

Теоретические положения

Водопоглощение – это способность материала впитывать и удерживать в порах воду. Оно характеризуется степенью заполнения материала водой. Испытание кирпича на водопоглощение производят путем насыщения образцов (целого кирпича или его половинок) в воде с температурой 15–20 °С в течение 48 ч или в кипящей воде в течение 4 ч. Образцы кирпича в количестве 3 шт. перед испытанием высушивают при температуре 105–110 °С до постоянной массы. Массу образца считают постоянной, если разница результатов двух последовательных взвешиваний после высушивания не превышает 0,2 %. Взвешивание образцов производят после их полного остывания. Время между двумя последовательным взвешиваниями, включающее сушку и остывание образцов, должно быть не менее 3 ч. Морозостойкость – это способность материала или изделия при полном насыщении водой выдерживать многократное попеременное замораживание в воздушной среде и оттаивание в воде без потери технических свойств или с незначительным их изменением, допускаемым техническими условиями. Морозостойкость стеновых керамических изделий характеризуется маркой по морозостойкости. Стандартом установлено четыре марки по морозостойкости: F15; F25; F35 и F50. За марку по морозостойкости принимают установленное число циклов попеременного «замораживания и оттаивания», которое при испытании выдерживают изделия без следующих признаков деградации: · появление повреждений (трещины, отколы и т.п.), не допускаемых стандартом; · уменьшение массы изделий в результате разрушения поверхности и выкрашивания материала в количестве более 5 % от первоначальной массы; · снижение предела прочности изделий при сжатии более чем на 15 % от первоначальной прочности. В качестве обязательного ГОСТ 530-95 регламентирует метод оценки морозостойкости по первому критерию – «внешние повреждения».

1. Определение водопоглощения кирпича

Содержание работы

Описание оборудования: 1. Технические весы. 2. Ванна с водой.

Порядок выполнения работы:

Образцы-кирпичи укладывают тычком на дно сосуда с водой с температурой 15–20 °С так, чтобы уровень воды в нем был выше верха образцов на 2–10 см. Образцы выдерживают в воде в течение 48 ч, после чего их вынимают из сосуда, обтирают влажной тканью и немедленно взвешивают. Массу воды, вытекающей из образца на чашку весов, включают в массу насыщенного водой образца. Водопоглощение образца (%)

где m 1 – масса насыщенного водой образца, г; m – масса образца, высушенного до постоянной массы, г. Водопоглощение кирпича вычисляют как среднее арифметическое результатов испытаний трех образцов. С целью ускоренного определения водопоглощения кирпича можно применять метод кипячения, согласно которому подготовленные по приведенной методике три образца-кирпича укладывают в сосуд с водой. Сосуд с водой погруженными образцами нагревают до температуры кипения воды. В кипящей воде образцы выдерживают в течение 4 ч, после чего их охлаждают до температуры 20–30 °С путем непрерывного добавления в сосуд холодной воды. Взвешивание и вычисление водопоглощения проводят по приведенной выше методике. Водопоглощение обыкновенного полнотелого кирпича должно быть не менее 8 %, пустотелого и лицевого – не менее 6 %. Такое водопоглощение обеспечивает хорошее сцепление кирпича с кладочным раствором.

Обработка результатов измерений

Среднее водопоглощение:

ВЫВОДЫ:______________________________________________ ___________________________________________________________

2. Определение морозостойкости Содержание работы

Описание оборудования: 1. Морозильная камера. 2. Ванна с водой. 3. Весы технические. 4. Гидравлический пресс. Порядок выполнения работы:

Отобранные для испытания образцы (5 шт.) нумеруют и осматривают, фиксируя имеющиеся трещины, отколы и другие дефекты, допускаемые стандартом на изделия. Затем отобранные образцы высушивают до постоянной массы и фиксируют ее значение (mк, г) для каждого образца. Насыщение образцов водой производят так же, как при определении водопоглощения. Замораживание образцов и последующее оттаивание производят в контейнерах, в которых расстояние между изделиями должно быть не менее 20 мм. Подготовленные образцы помещают в морозильную камеру. Температура в камере при замораживании должна быть минус (18 ± 2) °С. Продолжительность одного замораживания – не менее 4 ч: перерывы процесса замораживания не допускаются. Замороженные образцы вынимают из камеры и помещают для полного оттаивания на 4 ч в ванну с водой, имеющей температуру 15–20 °С. На этом заканчивается один цикл. Продолжительность одного цикла не более 24 ч. При оценке морозостойкости после проведения 15 циклов «замораживания-оттаивания» производят визуальный осмотр образцов с фиксацией появившихся дефектов (расслоения, шелушения, трещины), определяется масса испытуемых изделий и предел прочности при сжатии. Если ни на одном из пяти испытанных образцов n-кратного (15, 25, 35 и 50) замораживания и оттаивания, не будет обнаружено признаков разрушения (расслоения или выкрашивания ребер и углов), потеря массы изделий не превышает 5 % от первоначальной массы и снижения предела прочности при сжатии не более 15 % от первоначальной прочности, то такую партию кирпича признают выдержавшей испытания и относят к ее определенной марке по морозостойкости.

Обработка результатов измерений:

Вывод: Марка кирпича _________________________________

Контрольные вопросы:

МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Минеральными вяжущими веществами называют искусственно получаемые порошкообразные материалы, которые при затворении водой образуют пластичное тесто, способное в результате физико-химических процессов затвердевать, т. е. переходить в камневидное состояние. Это свойство минеральных вяжущих веществ позволяет широко использовать их для приготовления строительных растворов и бетонов, а также для производства различных безобжиговых искусственных каменных материалов, изделий и деталей, В зависимости от условий твердения различают следующие виды минеральных вяжущих: 1) воздушные вяжущие, способные затвердевать и сохранять свою прочность только на воздухе (известь, гипс, каустический магнезит); 2)гидравлические вяжущие, способные затвердевать и сохранять свою прочность не только на воздухе, но и в воде (портландцемент, шлакопортландцемент, глиноземистый цемент, гидравлическая известь); 3) вяжущие автоклавного твердения, способные при автоклавной обработке затвердевать с образованием прочного цементного камня (известково-кремнеземистые, известково-шлаковые, известково-зольные вяжущие, нефелиновый цемент). Качество минеральных вяжущих определяется путем их лабораторных испытаний в соответствии с методикой, рекомендованной ГОСТами на эти вяжущие.

Раздел III

ИСПЫТАНИе строительной воздушной ИЗВЕСТИ

Строительной воздушной известью (ГОСТ 9179-77) называют вяжущее вещество, получаемое умеренным обжигом (не до спекания) карбонатных горных пород (известняков, мела, доломитов и т. п.), состоящих преимущественно из углекислого кальция СаСО3 и не большого количества углекислого магния MgCO3, а также примесей кварца и глины, которые ухудшают качество строительной извести. В результате обжига получают продукт в виде кусков белого цвета, называемый негашеной комовой известью (кипелкой). В зависимости от характера последующей ее обработки получают такие виды извести: негашеную молотую, гашенную гидратную (пушонку), известковое тесто, известковое молоко. В зависимости от содержания окиси магния строительную воздушную известь разделяют на кальциевую (MgО £ 5 %), магнезиальную (MgO = 5 ¸ 20 %) и доломитовую (MgO = 20 ¸ 40 %). Строительную воздушную известь используют для приготовления известково-песчаных и смешанных строительных растворов, в производстве силикатных изделий. Для оценки качества строительной воздушной извести необходимо от каждой партии (размер партии 100 т) отобрать пробу общей массой не менее 20 кг из 10 различных мест по всей толщине извести. При поступлении молотой извести в мешках пробу отбирают из 10 мешков по 2 кг из каждого мешка. Проведя лабораторные испытания строительной воздушной извести, следует определить ее качество в соответствии с техническими требованиями ГОСТ 9179-77, приведенными в таблице 3.

Таблица 3 Технические требования к строительной воздушной извести

Лабораторная работа № 6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 884; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.134.149 (0.018 с.) |

Рис. 5. Керамический кирпич:

1 – постель, 2 – ложок, 3 – тычок.

Рис. 5. Керамический кирпич:

1 – постель, 2 – ложок, 3 – тычок.

Рис. 6. Измерение искривления

поверхности и ребер кирпича:

1 – стальной угольник, 2 – кирпич,

3 – стальная линейка.

Рис. 6. Измерение искривления

поверхности и ребер кирпича:

1 – стальной угольник, 2 – кирпич,

3 – стальная линейка.

Рис. 7. Куб из кирпича для испытания на сжатие.

Рис. 7. Куб из кирпича для испытания на сжатие.

Рис. 8. Схема испытания

кирпича на изгиб.

Рис. 8. Схема испытания

кирпича на изгиб.

, МПа (кгс/см2) (2.2)

, МПа (кгс/см2) (2.2) – расстояние между опорами, м;

– расстояние между опорами, м; , (2.3)

, (2.3)