Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение прочности заполнителя сдавливанием в цилиндреСодержание книги

Поиск на нашем сайте

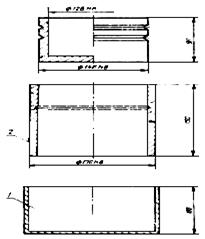

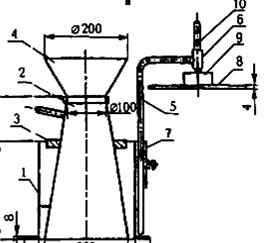

Прочность заполнителей при сдавливании в цилиндре определяют по нагрузке, соответствующей погружению плунжера на 20 мм в слой испытываемой пробы заполнителя. Прочность определяют для фракций крупного заполнителя размерами 5-10, 10-20 и 20-40 мм и для перлитового песка фракции 1,25-2,5 мм. Аппаратура: Гидравлический пресс с максимальным усилием 50-250 кН (5-25 тс) по ГОСТ 8905. Стальной составной цилиндр (рис. 11). Весы для статического взвешивания по ГОСТ 23676. Сушильный электрошкаф по ОСТ 116.0.801.397—87. Металлическая линейка по ГОСТ 427. Совок.

Рис. 11. Стальной составной цилиндр. 1 - поддон; 2 - цилиндр; 3 - приставка; 4 - плунжер

Пробу заполнителя испытываемой фракции объемом 6 л, на которой определялась ее насыпная плотность, высушивают до постоянной массы в сушильном электрошкафу. Из высушенной пробы отвешивают навеску, равную по объему 2 л, и совком насыпают ее с высоты 100 мм в стальной цилиндр с поддоном так, чтобы после разравнивания металлической линейкой верхний уровень заполнителя доходил до верхнего края цилиндра (песок насыпают в цилиндр через воронку). Затем на цилиндр надевают приставку и в нее вставляют плунжер. При этом нижняя риска на плунжере должна совпадать с верхним краем приставки. Остаток заполнителя, не вошедший в цилиндр, взвешивают и по разности масс взятой навески и этого остатка определяют массу заполнителя в цилиндре. Деля полученную массу заполнителя на его объем в цилиндре (1770 см3), определяют насыпную плотность заполнителя в цилиндре. При испытании на прочность цилиндр с плунжером помещают на подушку гидравлического пресса, сдавливают заполнитель до погружения плунжера на 20 мм (до верхней риски) и отмечают показание стрелки манометра в этот момент. Вдавливание плунжера должно производиться без перекоса со скоростью 0,5-1,0 мм/с. Прочность при сдавливании заполнителя в цилиндре (R сд) в МПа (кгс/см2) вычисляют по формуле:

где Р - нагрузка при сдавливании заполнителя, соответствующая погружению плунжера до верхней риски, Н (кгс); F — площадь поперечного сечения цилиндра, равная 0,0177 м2(177 см2). Прочность заполнителя отдельной фракции при сдавливании в цилиндре вычисляют как среднее арифметическое значение результатов двух параллельных определений для каждой фракции заполнителя. Строительные бетоны

Бетоном называется искусственный каменный материал, получаемый в результате затвердевания рационально подобранной и уплотненной бетонной смеси, состоящей из вяжущего, воды, заполнителей (природных или искусственных) и в необходимых случаях специальных добавок. Бетоны классифицируют по объемной массе, виду и крупности заполнителя, виду вяжущего, назначению. Каждый из бетонов характеризуется определенными физико-механическими свойствами, отвечающими условиям их эксплуатации. Основные характеристики бетона определяются нормативными марками, задаваемыми при проектировании конструкций и контролируемыми при. их изготовлении. Марки бетона устанавливают в зависимости от характера и условий работы конструкций (табл. 16). Таблица 17 Проектные марки бетона

В качестве марки по прочностипри сжатии принимают предел прочности при сжатии образцов размером 150х 150х150 мм, изготовленных из рабочего состава и испытанных через 28 суток нормального твердения при температуре (20 ± 2)°С и относительной влажности окружающей среды не ниже 90%. Если известны сроки фактического нагружения конструкций, способы их возведения, условия твердения бетона, вид и марка применяемого цемента, можно устанавливать проектную марку бетона в ином возрасте (большем или меньшем). При этом для монолитных массивных и железобетонных конструкций всегда следует учитывать возможный реальный срок их нагружения проектными нагрузками*. Отпускная прочность бетона в элементах сборных конструкций устанавливается государственными стандартами на сборные изделия. Отпускной прочностьюбетона называется прочность его в момент отпуска изделий потребителю. Она должна быть не менее 70% проектной. В ряде случаев (в особо ответственных конструкциях или в изготовляемых в зимнее время) отпускную прочность устанавливают более высокой - до 100% проектной.

Тяжелый бетон

Расчет состава тяжелого бетона заключается в установлении рационального соотношения между составляющими материалами (цементом, водой, песком, щебнем или гравием), которое должно обеспечить получение бетонной смеси заданной подвижности или жесткости, а также приобретение бетоном требуемой прочности в заданный срок при минимальном расходе цемента. В ряде случаев к бетону предъявляют требования повышенной плотности, морозостойкости, водонепроницаемости и пр. Наиболее удобным и распространенным является метод расчета состава бетона по абсолютным объемам, разработанный Б.Г. Скрамтаевым и его школой. При расчете по этому способу исходят из того, что сумма абсолютных объемов материалов, расходуемых на 1 м3 бетона, должна составлять 1000 л. Так как после расчета обязательно выполняют экспериментальные лабораторные замесы с последующей корректировкой состава, метод иногда называют расчетно-экспериментальным. Состав бетона с заданными характеристиками (с учетом требований, вытекающих из условий и сроков эксплуатации) определяют по следующей схеме: 1. Выбор исходных параметров (удобоукладываемость бетонной смеси, вид и марка цемента, крупность и прочность заполнителя). 2. Уточнение характеристик исходных материалов (цемента, щебня или гравия, песка). 3. Расчет расхода материалов на 1 м3 бетона. 4. Изготовление пробных лабораторных замесов с корректировкой их состава (при необходимости) для получения бетонной смеси заданной подвижности. 5. Уточнение расхода материалов на 1м3 бетона с учетом фактических данных, полученных при изготовлении лабораторных замесов (полученный состав называется номинальным). 6. Изготовление и испытание образцов. Затем рассчитывают расход материала в стандартной сухом состоянии на один замес рабочей бетономешалки и вносят поправки на влажность. Удобоукладываемость (подвижность и жесткость) бетонной смеси принимают по проекту или в соответствии с табличными данными (см.табл.17 и 18). Выбор вида и марки цемента следует производить в соответствии с указаниями проекта и с учетом рекомендаций СН 386-74, приведенных в табл. 19. Крупность заполнителя определяется следующими требованиями: - наибольший размер зерен крупного заполнителя не должен превышать 1/3 наименьшего размера конструкции и 3/4 наименьшего расстояния в свету между стержнями арматуры;

Таблица 17 Подвижность или жесткость бетонной смеси, принимаемая для установления типовой нормы расхода цемента при изготовлении борных бетонных или железобетонных конструкций.

Таблица 18 Подвижность бетонной смеси (на месте укладки) для изготовления монолитных конструкций*

Таблица 19 Данные для выбора марки цемента при проектировании состава бетона

При бетонировании плит допускается применение крупного заполнителя с наибольшей крупностью зерен, равной половине толщины плиты. По прочности крупный заполнитель должен удовлетворять следующим требованиям: марка щебня из естественного камня, определенная по дробимости при сжатии в цилиндре, должна быть выше марки бетона не менее чем в 1,5 раза для бетона марок ниже 300 и не менее чем в 2 раза для бетона марок 300 и выше. При использовании гравия и щебня из гравия предварительно оценивают пригодность их для бетонов различных марок по прочности в соответствии с ГОСТ 10268 и по дробимости с ГОСТ 8267. Прежде чем приступить к расчету состава бетона, необходимо сделать анализ материалов и определить следующие характеристики для: * цемента - активность, плотность, объемную массу в рыхлонасыпанном состоянии, нормальную густоту цементного теста (НГ); * для песка — плотность, объемную массу в рыхлонасыпанном состоянии, гранулометрический состав, модуль крупности и влажность; * для щебня — объемную массу зерен щебня, объемную массу в рыхлонасыпанном состоянии, межзерновую пустотность, зерновой состав, наибольшую крупность зерен, влажность и прочностные характеристики. Таблица 20 Ориентировочный расход воды в зависимости от вида заполнителя я удобоукладываемости бетонной смеси*

3.2. Расчет расхода материалов на 1 м3 бетонной смеси

1. Определяют водоцементное отношение, обеспечивающее получение бетона заданной прочности при использовании цемента определенной активности. В/Ц рассчитывают по следующим формулам:

где Rб — проектная марка бетона; Rц — активность цемента, определяемая по ГОСТ 310.4; А и Аг — коэффициенты, зависящие от качества заполнителя. 2. Определяют ориентировочный расход воды по табл. 20. 3. Расход цемента вычисляют по уже известным расходу воды (В) и во до цементному отношению (В/Ц):

4. Расход крупного заполнителя - щебня, гравия - вычисляют по формуле:

где ρ0 - средняя масса зерен щебня (гравия), кг/м3; ρ0.н - средняя насыпная масса щебня (гравия), кг/м3; V пуст - пустотность щебня (гравия), доли единицы; ά - коэффициент раздвижки зерен* (принимается по табл. 21, 22). Таблица 21

Таблица 22 Оптимальные значения коэффициента ά

5. Расход песка определяют по формуле

где Ц, Щ, В — расходы цемента, щебня (гравия) и воды, кг/м3; ρ ц, ρ п — плотности цемента и песка, кг/м3; ρо — средняя масса зерен щебня (гравия), кг/м3.

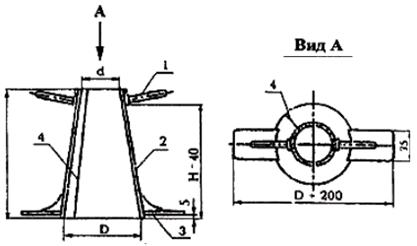

Рис. 12. Конус для определения подвижности

Осадку бетонной смеси определяют в такой последовательности. Внутреннюю поверхность конуса смачивают водой, устанавливают его на ровную гладкую площадку, покрытую металлическим листом, заполняют бетонной смесью в три слоя равными по объему частями и каждый слой штыкуют 25 раз металлическим стержнем диаметром 16 мм (см. рис.12). Для удобства заполнения конуса бетонной смесью на него надевают расширяющуюся кверху насадку. По окончании штыкования верхнего слоя излишек бетона срезают, поверхность выравнивают кельмой вровень с краями формы-конуса. Конус осторожно снимают вертикально вверх и ставят на площадку рядом с конусом из бетонной смеси, осадку которого определяют, измеряя расстояние по вертикали между нижним краем линейки, наложенной ребром горизонтально на верхний обрез формы, и серединой верхнего основания конуса бетонной смеси. Осадка конуса вычисляется как среднее арифметическое двух определений. При максимальной крупности зерен заполнителя более 70 мм подвижность бетонной смеси определяют при помощи конуса высотой 450 мм с внутренним диаметром нижнего основания 300 мм и верхнего - 150 мм и каждый слой в форме-конусе штыкуют 5...6 раз. Значение осадки конуса бетонной смеси приводится к значению осадки стандартного конуса умножением на коэффициент 0,67. При бетонировании конструкций бетонной смесью малой подвижности пользуются понятием жесткости. Жесткость бетонной смеси, выражаемую в секундах, определяют техническим вискозиметром (см. рис.13), который закрепляют на лабораторной виброплощадке, заполняют его конус бетонной смесью с предварительным штыкованием. Затем уплотняют бетонную смесь в конусе вибрированием при амплитуде колебаний 0,35 мм и номинальной частоте (3000 ± 200) кол/мин в течение 5-30 с (до появления цементного молока из-под нижнего основания конуса). По окончании виброуплотнения выравнивают верхнюю кромку бетона и снимают конус строго вертикально вверх без перекосов. После этого на вискозиметр устанавливают штатив и опускают диск на поверхность отформованного конуса бетонной смеси. Одновременно включают виброплощадку и секундомер. Время, за которое диск прибора опустится настолько, что риска штанги совпадет с верхней плоскостью направляющей головки штатива, и является характеристикой бетонной смеси. Показатель жесткости бетонной смеси вычисляют как среднее арифметическое двух определений, не отличающихся более чем на 20%. В случае, когда бетонная смесь получилась менее удобоукладываемой, чем требуется, в расчет состава бетона вносят поправки - увеличивают количество цемента и воды без изменения водоцементного отношения. Если же удобоукладываемость будет больше требуемой, Добавляют небольшими порциями (по 10%) песок и крупный заполнитель, добиваясь заданной подвижности и жесткости.

Рис.13. Установка типа Вебе для определения жесткости бетонной смеси Среднюю плотность бетонной смеси в свежеуплотненном состоянии вычисляют с помощью мерных цилиндрических сосудов, вместимость которых выбирают в зависимости от максимальной крупности зерен заполнителя: 5 л (высота и диаметр - по 186 мм) при крупности щебня до 40 мм и 15 л (высота и диаметр - по 267 мм), если крупность зерен заполнителя 70-80 мм. В предварительно взвешенный сосуд загружают бетонную смесь и тщательно уплотняют вибрированием - до появления на ее поверхности цементного молока (но не более 1,5 мин). По окончании уплотнения избыток бетонной смеси срезают, поверхность тщательно заглаживают вровень с краями мерного сосуда и снова взвешивают его. Объемную массу определяют по формуле. Значение ее считают как среднее арифметическое двух определений по формуле:

где т - масса мерного сосуда с бетонной смесью, г; m1 - масса мерного сосуда без смеси, г; V - вместимость мерного сосуда, см3 Расход материалов бетона уточняют по формулам:

где m - общий расход материалов на лабораторный замес по массе, кг; п, ц, щ - расходы соответственно песка, цемента и щебня (гравия) на лабораторный замес, кг; р0.б.с - средняя масса бетонной смеси лабораторного замеса в свежеуплотненном состоянии, кг/м3. Расход воды уточняют по выражению: В = (В/Ц)*Ц 10 Соответствие найденного состава бетона заданным прочностным характеристикам определяют путем изготовления и испытания образцов. Состав бетона, найденный таким образом, называется номинальным. Расчет расхода материалов на замес бетоносмесителя. Если вместимость бетоносмесителя задана по сумме объемов загружаемых материалов, то расход материалов на замес бетоносмесителя определяют по формулам;

Взам = (В/Ц) Цзам где Цзам, Пзам, Щзам, Взам — расходы соответственно цемента, песка, щебня и воды на 1 замес, кг; V - вместимость бетоносмесителя по сумме объемов загружаемых сухих материалов, л; β — коэффициент выхода бетона (обычно в пределах 0,63—0,7):

Vц, Vп, Vо - расходы соответственно цемента, песка и щебня, л/м3 бетона; Ц, П, Щ - расходы соответственно цемента, песка и щебня, кг/м3 бетона; ρоц, ρоп, ρощ - объемные насыпные массы соответственно цемента, песка и щебня, кг/м3. Если вместимость смесителя задана по выходу бетона с одного замеса (эта характеристика указана в техническом паспорте на бетономешалку), то расход материалов на замес вычисляют по формулам: Цзам = ЦV, Пзам = ПV, Щзам = ЩV Рабочий состав бетона на один замес бетоносмесителя определяют перерасчетом (корректировкой) состава с учетом естественной влажности материалов (песка, щебня или гравия):

Взам = Взам - [(П3ам – П влзам) -Т (Щзам - Щ влзам)], где - Пзам, Щзам, Взам - - расходы соответственно песка, щебня (гравия) и воды на один замес бетономешалки с учетом естественной влажности материалов, кг; Ŵп, Ŵщ - влажность песка и щебня (гравия), %. Предел прочности бетона при сжатии определяют испытанием образцов-кубов или образцов-цилиндров, изготовленных из бетонной смеси с последующим твердением в заданных условиях или выпиленных из готовых конструкций. Размер ребра образца-куба должен быть 300, 200, 150, 100 и 70,7 мм, а диаметр образца-цилиндра - 200, 150, 100 и 71,4 мм при высотах соответственно 400, 300, 200 и 143 мм. При этом за эталон принимают куб размером 150 х 150 х 150 мм. Формовать образцы следует не позднее чем через 15 мин после приготовления замеса. При изготовлении образцов из бетонной смеси, характеризующейся подвижностью менее 12 см и жесткостью не более 60 с, форму, заполненную с избытком смесью, жестко закрепляют на вибростоле и вибрируют с частотой 2800…3000 кол/мин и амплитудой 0,35…0,50 мм до полного уплотнения и появления на поверхности тонкого слоя цементного молока. При изготовлении образцов из бетонной смеси подвижностью более 12 см уплотнение выполняют без вибрации - путем штыкования металлическим стержнем диаметром 16 мм. При изготовлении образцов из бетонных смесей жесткостью более 60 с формование выполняют с пригрузом, обеспечивающим удельное давление 4МПа (40 кгс/см2). При этом формы применяют с насадками, а амплитуда колебаний виброплощадки должна быть 0,5 мм. Размеры образцов в зависимости от наибольшей крупности зерен заполнителя выбирают с учетом данных табл. 23. Таблица 23 Размеры образцов в зависимости от крупности заполнителя

Контрольные образцы, предназначенные для определения проектной марки бетона (прочности в возрасте 28 суток или ином возрасте), следует хранить в камере нормального твердения при температуре (20±2)°С и относительной влажности воздуха не менее 90%. Для испытания образцы-кубы устанавливают одной из боковых граней на опорную плиту пресса и центрируют с помощью специального шаблона или пользуясь рисками на опорной плите. Нагрузка на образец при испытании должна возрастать равномерно со скоростью 0,06-0,1 кН/с (6—10 кгс/с). Временное сопротивление бетона сжатию в пересчете на кубиковую прочность вычисляют для каждого образца по формуле с учетом переводного коэффициента к эталонной кубиковой прочности. Переводные коэффициенты для приведения предела прочности образцов разных форм и размеров к кубиковой прочности эталонного образца (150 х 150 х 150 мм) приведены в табл. 24. Таблица 24 Значения переводного коэффициента к эталонной кубиковой прочности бетона

Среднюю прочность серии определяют, как правило, по результатам испытания трех образцов. Если наименьший результат испытания одного из образцов отклоняется от наибольшего результата образца-близнеца более чем на 15%, наименьший результат отбрасывают и вычисляют среднюю прочность бетона по оставшимся двум показателям. На основании предела прочности при сжатии образцов устанавливают марку бетона (ГОСТ 252), под которой понимают одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого по его среднему значению. Под классом понимают одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого с гарантированной обеспеченностью. Зависимость между классом бетона и его средней прочностью в контролируемой партии: В=R(1-tv), где: В – класс бетона по прочности, МПа; R – средняя прочность бетона, которую следует обеспечить при производстве конструкций, МПа; t- коэффициент, характеризующий принятую при проектировании обеспеченность класса бетона; v – коэффициент вариации прочности бетона. Неразрушающие методы определения прочности бетона. К ним относятся склерометрические методы, основанные на определении твердости поверхностного слоя бетона, и электронно-акустические методы. Из многих методов склерометрических испытаний чаще всего прочность бетона определяют эталонным молотком системы Кашкарова. После удара, нанесенного молотком, диаметр отпечатка на, бетоне сравнивают с диаметром отпечатка на эталонном стержне и вычисляют показатель твердости по формуле: Т=Нm*d2/D2 где D - диаметр отпечатка на бетоне, мм; d - то же, на эталонном стержне, мм; Нт - твердость эталонного стержня по Майеру, МПа (кгс/мм2). Прочность бетона определяют по тарировочной кривой, построенной для выбранного состава бетона на данных материалах по результатам параллельных испытаний бетонных образцов эталонным молотком и под прессом. Для нанесения на график экспериментальных точек принимают значения показателей средней прочности бетона. Тарировочную кривую признают пригодной для использования, если значения средней прочности, полученные во время испытаний и нанесенные точками на график, не будут отклоняться от средней прочности, характеризуемой кривой, более чем на 15%. Большие отклонения показателей средней прочности образцов допустимы лишь для 5% испытанных образцов*.

Легкий бетон

К легким бетонам относят бетоны с объемной массой в стандартном состоянии от 500 до 1800 кг/м3. Подбор состава легкого бетона заключается в том, чтобы найти такие соотношения выбранных материалов, которые обеспечат получение в заданные сроки требуемых характеристик бетона при наименьшем расходе вяжущих. Подбор состава должен обеспечить после тепловой обработки по заданным режимам прочность легкого бетона, соответствующую отпускной - 80% проектной - для бетона марок 25-100 и 70% проектной - для бетона марок 150 и выше (при отсутствии специальных требований). При дальнейшем хранении в нормальных условиях такой бетон должен достичь прочности 100% (к проектной марке) в течение 28 суток. Наряду с пределом прочности при сжатии основной характеристикой легкого бетона является также средняя масса, которая зависит от объемной массы заполнителя, соотношения между крупным и мелким заполнителями, от объема межзерновых пустот, расхода цемента, степени уплотнения и других факторов. Количество цемента существенно влияет на такие важнейшие характеристики, как степень коррозионной стойкости арматуры, морозостойкость и водонепроницаемость легкого бетона, поэтому в ряде случаев устанавливают предельные нормативы, регламентирующие минимальный расход цемента. Подбирают состав легких бетонов по следующей схеме; выбирают заполнитель, вяжущее и добавки; назначают предварительный расход вяжущего; определяют расход заполнителей и их оптимальный зерновой состав, оптимальный расход воды для выбранного расхода вяжущего, оптимальный расход добавок; корректируют состав на основе установленной зависимости между расходом вяжущего и прочностью бетона в заданных условиях его уплотнения и твердения. Предельная крупность заполнителя для легкого конструкционного бетона должна быть не более 20 мм, а для теплоизоляционного и конструкционно-теплоизоляционного - не более 40 мм. Кроме того, она должна составлять не более 1/3 наименьшего размера конструкции и не более 3/4 наименьшего расстояния между стержнями арматуры. В качестве мелкого заполнителя для легких бетонов применяют пористый песок, полученный дроблением и фракционированием простых материалов или по специальной технологии (в «кипящем слое»).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1043; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |

(30)

(30) при Rб ≤ Rц 2

при Rб ≤ Rц 2

при Rб >Rц 3

при Rб >Rц 3 4

4 5

5 6

6

,

, 7

7 8

8 9

9

11

11 ;

;  ;

;