Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Равномерность изменения объема.Содержание книги

Поиск на нашем сайте

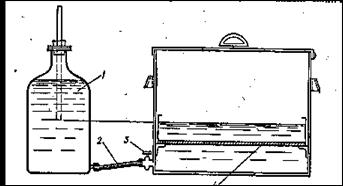

Материалы и оборудование: сферическая чашка с лопаткой, металлическая линейка, ванна с гидравлическим затвором. Приготовляют 300 г цементного теста нормальной густоты, делят на четыре примерно равные части и придают им форму шара, каждый из которых кладут на отдельную стеклянную пластинку, предварительно смазанную маслом. Пластинки встряхивают до превращения шариков в лепешки диаметром 70-80 мм и толщиной в средней части около 1 см. Поверхность лепешек заглаживают от наружных краев к центру ножом, смоченным водой. Лепешки хранят до момента их испытания во влажном воздухе в ванне с гидравлическим затвором (рис. 5) в течение (24 ± 2) ч. Исключение составляют образцы-лепешки из глиноземистого цемента, которые первые 6 ч следует хранить в ванне с гидравлическим затвором, затем погрузить в воду, и лепешки из шлаковых и известково-шлаковых цементов, которые для приобретения ими достаточной прочности выдерживают во влажном воздухе от двух до семи суток.

Рис. 5. Ванна с гидравлическим затвором После влажного хранения все цементные лепешки помещают на решетку в бачок с водой (рис. 6) и доводят воду до кипения. Для поддержания постоянного уровня кипящей воды к бачку присоединяют сосуд с водой. Затем лепешки в бачке охлаждают и осматривают немедленно после извлечения из воды.

Рис. 6. Бачок для кипячения образцов-лепешек из цементного теста

Далее две лепешки, выдержавшие предварительное испытание кипячением в воде, помещают на решетку автоклава, который предварительно на 12-15% объема наполняют водой (вода не должна покрывать лепешек). Давление в автоклаве в течение 2 ч поднимают до 2 ± 0,05 МПа (20 ± 0,5 кгс/см2) и поддерживают его на этом уровне 3 ч. Затем за 1 ч давление в автоклаве доводят до нормального, после чего лепешки снова осматривают. Цемент считают соответствующим требованию равномерности изменения объема, если на лицевой стороне лепешек, испытанных кипячением и автоклавной обработкой, не обнаруживают радиальных, доходящих до краев трещин или сетки мелких трещин, видимых невооруженным глазом или в лупу, а также, если лепешки не искривились и не увеличились в объеме. Наличие искривлений устанавливают линейкой, прикладываемой к плоской поверхности лепешки. Трещины от усадки цементного теста, не доходящие до краев лепешек, образующиеся обычно во время хранения образцов в гидравлической ванне, не являются признаком недоброкачественности цемента. Образцы лепешек, выдержавших, а также не выдержавших испытаний на равномерность изменения объема, приведены на рис. 7.

Рис.7. Характер изменения объема лепешек; а –разрушена; б – радиальные трещины; в - искривления; г - усадочные трещины, выдержавшие испытания

КОНТРОЛЬНЫЕ ВОПРОСЫ: Что такое портландцемент, какое сырье используется для его производства? Какие минералы портландцементного клинкера Вам известны? Приведите их краткую характеристику. Какие разновидности портландцемента Вы знаете? Основные свойства портландцемента. В чем отличие белого и цветного портландцементов от обычного? Какие процессы происходят при твердении цементного теста? Что такое активность портландцемента и как она определяется? Какие пигменты и красители применяются для цветных цементов? Назначение и область применения портландцемента. 2. ЗАПОЛНИТЕЛИ ДЛЯ БЕТОНОВ И РАСТВОРОВ 2.1. Классификация заполнителей и предъявляемые к ним требования По крупности зерен заполнители для бетонов и растворов делят на мелкие (песок) размером зерен 0,14-5 мм и крупные (щебень, гравий) - от 5 до 150 мм. По происхождению различают заполнители природные, образовавшиеся в результате разрушения (песок, гравий и их смеси) или дробления горных пород (песок, щебень), и искусственные (шлаковая пемза, керамзит, аглопорит, металлургические и топливные шлаки, кирпичный бой и пр.). По объемной массе в сухом состоянии заполнители для бетонов и растворов делятся на тяжелые (средняя масса щебня и гравия более 1000, а песка - более 1200 кг/м3) и легкие (средняя масса соответственно менее 1000 и менее 1200 кг/м3). По характеру обработки они бывают сортовые (после рассева) и рядовые (не подвергшиеся рассеву). Тяжелый песок в естественном состоянии в зависимости от зернового состава по ГОСТ 8736 делят на четыре группы. Для каждой группы после отсева зерен крупнее 5 мм полный остаток на сите № 063 по ГОСТ 3584 и модуль крупности песка Мкдолжны соответствовать требованиям ГОСТа. В песке для бетонов количество зерен гравия крупнее 10 мм не должно превышать 0,5%, а количество зерен размером 5-10 мм - 5% (по массе). Из песка для растворов надо удалить зерна размером более 5 мм.

Допускается содержание в песке слюды не более 1%, а сернистых (сернокислых) соединений в пересчете на SО3 - 5%. Наличие в песке пылевидных, глинистых и илистых частиц должно быть не более 3%, в том числе глинистых не более 0,5%. При обработке песка раствором едкого натра окраска раствора не должна становиться темнее цвета эталона. Легкий песок по крупности зерен разделяют на две фракции: мелкую - до 1,25 мм - и крупную - от 1,25 до 5 мм. Содержание в мелкой фракции пылевидных частиц (размером ме-0,14 мм), обладающих свойствами активной минеральной добавки, допускается до 40% (по объему). Содержание водорастворимых сернистых и сернокислых соединений в пересчете на 5О3 должно быть не более 1% (по массе) при использовании песка в цементном бетоне; при использовании в гипсобетоне содержание сульфатов и сульфитов не ограничивается. Крупные плотные (тяжелые) заполнители (щебень, гравий и щебень из гравия) для бетона применяют в виде раздельно дозируемых фракций или их смеси. Зерновой состав каждой фракции или смеси фракций должен находиться в пределах, приведенных в табл. 15. Щебень по форме зерен подразделяется на три группы: кубовидную, улучшенную и обычную. Содержание зерен пластинчатой (лещадной) и игловатой форм не должно превышать: у кубовидной - 15%, улучшенной - 25% и обычной - 35% по массе. К зернам пластинчатой и игловатой форм относятся такие, толщина или ширина которых менее длины в три или более раза. По соглашению с потребителем допускается выпуск щебня с содержанием более 35% зерен пластинчатой и игловатой форм. Прочность щебня из естественного камня характеризуется маркой, соответствующей пределу прочности исходной горной породы при сжатии в насыщенном водой состоянии и определяемой по дробимости щебня при сжатии (раздавливании) в цилиндре (табл. 6). Таблица 6 Зерновой состав щебня и гравия (ГОСТ 8267, ГОСТ 8268 и ГОСТ 10260)

Количество зерен слабых и выветренных пород в щебне из естественного камня не должно превышать: для марок 1400 и 1200-5%; 1000, 800, 600 и 400 -10%; 300 и 200 - 15% по массе. Марки гравия и щебня из гравия, определяемые по дробимости при сжатии в цилиндре, для бетонов различных марок должны соответствовать требованиям табл.7. Таблица 7 Марки гравия и щебня из гравия по их дробимости при сжатии в цилиндре (ГОСТ 8268 и ГОСТ 10260)

Примечания: 1. Марки гравия и щебня из гравия разрешается устанавливать по результатам испытаний их как в сухом, так и в насыщенном водой состоянии; 2. Приведенным в данной таблице маркам заполнителей соответствуют ориентировочные значения интервалов прочности при сжатии пород, их слагающих: Др 8 — свыше 100 МПа (1000 кгс/сл/); Др 12 —100...80 МПа (1000...800 кгс/см2)) Др 16 — 80...60 МПа (800...600 кгс/см3); Др 24 —60...24 МПа (600...240 кгс/см2); 3. В гравии и щебне из гравия марок Др 12 и Др 16 количество зерен слабых и выветренных пород не должно превышать 10%, а для Др 24— 15% по массе; 4. Пригодность гравия аллювиального происхождения с сильно окатанной поверхностью для бетона марки 300 и гравия любого вида для бетона марки 400 определяется по результатам испытания в бетоне.

По степени морозостойкости щебень, гравий и щебень из гравия подразделяются на выдерживающие 15, 25, 50, 100, 200 и 300 циклов попеременного замораживания и оттаивания (марки Мрз 15, Мрз 25, Мрз 50, Мрз 100, Мрз 150, Мрз 200, Мрз 300). Морозостойкость крупных заполнителей для бетонов определяется непосредственным замораживанием. Для предварительной оценки морозостойкости разрешается их испытание в растворе сернокислого натрия. Показатели морозостойкости заполнителей при испытании их непосредственным замораживанием или в растворе сернокислого натрия приведены в табл.8. Таблица 8 Марки тяжелых заполнителей по морозостойкости (ГОСТ 8267, ГОСТ 8268 и ГОСТ 10260)

Количество пылевидных, илистых и глинистых частиц в щебне, гравии и щебне из гравия не должно превышать значений, приведенных в табл. 9. Таблица 9 Требования к тяжелым заполнителям по наличию пылевидных, илистых и глинистых частиц (ГОСТ 8267, ГОСТ 8268 и ГОСТ 10260)

Крупные пористые (легкие) заполнители (щебень, гравий) в зависимости от крупности зерен подразделяют на фракции 5-10, 10-20 и 20-40 мм. Зерновой состав фракционированных крупных пористых заполнителей должен соответствовать требованиям, указанным в табл. 10. Таблица 10

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 348; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.137.244 (0.011 с.) |