Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение свойств портландцементаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте СОДЕРЖАНИЕ стр.

ПРЕДИСЛОВИЕ Данные методические указания составлены в соответствии с программой изучения курса «Строительное материаловедение» для студентов строительных специальностей по направлению «Строительство», содержащие сведения и рекомендации по ознакомлению с нормативно-технической документацией на производство и контроль качества строительных материалов, по изучению методик определения основных физико-механических, художественно-декоративных и эксплуатационных показателей строительных материалов, изделий и конструкций; краткие основные теоретические и практические сведения о природных каменных материалах, минеральных вяжущих веществах и изделиях на их основе. Особая роль при изучении курса «Строительное материаловедение» уделяется исследованию физико-химических процессов структурообразования и механики разрушения материала. Проведение лабораторных работ по данной дисциплине ставит своей задачей расширить и углубить знания студентов о строительных материалах, способах и технологиях их получения, минеральном и органическом сырье для их производства, технических и эстетических свойствах и методиках их определения. В результате проведения лабораторных работ студенты должны приобрести навыки в умении правильности выбора строительных материалов, изделий и конструкций для реализации проекта, оценить качество, как вяжущих веществ, так и изделий на их основе, изучить способы прогнозирования характеристик материалов и их поведение при эксплуатации. Лабораторные работы проводятся параллельно с темами лекционных занятий и являются итогом закрепления отдельных тем, поэтому при подготовке к лабораторному или практическому занятию необходимо ознакомиться и изучить его содержание, цель и порядок выполнения опытов. Для каждой лабораторной работы к началу занятий готовится протокол, в котором указываются цель и ее краткое описание методики проведения опытов, зарисовываются рисунки или схемы приборов, подготавливаются таблицы для занесения результатов испытаний, на основании которых делаются выводы. Особой частью изучения дисциплины является самостоятельная работа студентов, при проведении которой предусмотрено написание рефератов, посещение научных семинаров и конференций, просмотр видеоматериалов, ознакомление с новыми разработками и достижениями в области строительного материаловедения, посещение международных выставок. ИЗУЧЕНИЕ СВОЙСТВ ПОРТЛАНДЦЕМЕНТА Цель: исследовать реологические и физико-механические характеристики портландцемента, изучить методики определения активности и марки портландцемента.

1.1. Общие требования Портландцемент представляет собой гидравлическое вяжущее вещество в виде тонкомолотого порошка, полученного измельчением портландцементного клинкера с добавкой гипса в количестве 1,5.. 3,0% в пересчете на ангидрит серной кислоты. Портландцемент получают тонким измельчением обожженной до спекания сырьевой смеси в виде клинкера известняка и глины, обеспечивающей преобладание в нем силикатов кальция. Изготавливают портландцемент без добавок и с активными минеральнымидобавками в количестве до 20% от массы цемента. Свойств и качество портландцемента зависят от качества портландцементного клинкера, его минералогического и химического составов, а корректирующие добавки лишь регулируют его свойства. Качество клинкера зависит от тщательности подготовки сырья, условий обжига, режима охлаждения. Химический состав клинкера характеризуется содержанием главных оксидов: кальция, кремния, алюминия и железа, которые в процессе обжига и спекания образуют клинкерные минералы кристаллической структуры, а некоторые из них входят в стекловидную фазу. Минералогический состав клинкера определяется содержанием искусственных минералов - алита, белита, трехкальциевого силиката и четырехкальциевого алюмоферрита. При смешивании портландцемента с водой образуется пластичное, легкоформируемое клейкое тесто, постепенно густеющее и постепенно переходящее в камневидное состояние. Твердение цемента - это процесс, включающий ряд химических и физических явлений, результатом которых является синтезирование новообразований, которые, в свою очередь, образуют новые соотношения. При твердении портландцемента характерны реакции гидратации (присоединения), которые идут без распада его основного вещества или с его распадом - гидролизом. Из-за малой растворимости компонентов процесс твердения цемента протекает длительное время - в течение многих лет. Однако нарастание прочности камня со временем значительно замедляется. Поэтому, качество цемента принято оценивать по его пределу прочности при сжатии, набираемой им на 28 сутки твердения в нормальных условиях. К разновидностям портландцемента относятся шлаковые цементы, пуццолановые, пластифицированные, гидрофобные, белый, цветные и пр. Таблица 1 Требования к цементам(согласно ГОСТ 10178)

Примечание. С разрешения Минстройматериалов Украины допускается выпуск портландцемента с минеральными добавками марки М300 с прочностью в 28 суток при изгибе не менее- 4,5 МПа (45 кгс/см2), при сжатии - не менее 30 МПа (300 кгс/см2).

Физико-механические свойства портландцемента изучаются и определяются на образцах цементного камня, полученного в результате схватывания и твердения цемента, затворенного оптимальным количеством воды. Одним из основных факторов, от которого зависят свойства цементного камня, является водоцементное отношение - В/Ц. Из свойств цементного теста к важнейшим относятся тонкость помола, нормальная густота, сроки схватывания цемента, активность цемента.

Тонкость помола цемента Оборудование:сито с сеткой № 008 по ГОСТ 6613, весы технические с точностью измерений до 0,01г. Проведение испытаний Тонкость помола цемента определяют как остаток на сите с сеткой № 008 в процентах к первоначальной массе просеиваемой пробы с точностью до 0,1%. Пробу цемента, подготовленную по ГОСТ 310.1, высушивают в сушильном шкафу при температуре 105-110 0С в течение 2 ч и охлаждают в эксикаторе. При использовании прибора для механического просеивания отвешивают 50 г цемента с точностью до 0,05 г и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор для механического просеивания. Через 5-7 мин от начала просеивания останавливают прибор, осторожно снимают донышко и высыпают из него прошедший через сито цемент, прочищают сетку с нижней стороны мягкой кистью, вставляют донышко и продолжают просеивание. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Контрольное просеивание выполняют вручную при снятом донышке на бумагу в течение 1 мин.

Активность цемента Материалы и оборудование: растворомешалка, сферическая чашка с лопаткой, встряхивающий столик и форма-конус, штыковка, формы для изготовления образцов-балочек, вибрационная площадка, весы технические, металлическая линейка, ванна с гидравлическим затвором. В соответствии с требованиями нормативных документов технические свойства цементов характеризуются величиной предела прочности при изгибе и величиной предела прочности при сжатии. Для определения величин этих показателей изготавливают образцы-балочки размером 40x40x160 мм, в состав которых входит цементно-песчаная смесь в соотношении цемент: песок - 1:3. В качестве нормального песка для испытания цемента применяют природный кварцевый песок с зернами округлой формы размером 0,5...0,9 мм, содержащий не менее 0,8% оксида кремния и не более 5 % глинистых и пылевидных частиц. Таблица 4 Требования к цементам по прочности (ГОСТ 10178, ГОСТ 969)

Активностью портландцемента называют предел прочности при сжатии половинок балочек, приготовленных из цементно-песчаной смеси в соотношении 1:3, хранящихся 1-е сутки в воздушно-влажностных условиях и 27 суток в воде и испытанных в возрасте 28 суток. В зависимости от активности портландцемента с учетом его предела прочности при изгибе он подразделяется на марки: М400, 500 и 600, Численное значение марки цемента соответствует минимально допустимому среднему значению предела прочности образцов при сжатии, МПа. В чашу, протертую влажной тканью (см.рис.2), всыпают 500г испытуемого цемента и 1500г нормального кварцевого песка, перемешивают до однородной смеси. 200г воды (при В/Ц=0,4) вливают в цементно-песчаную смесь и перемешивают до однородного состояния, которую затем помещают в лабораторную растворомешалку и перемешивают в течений 2,5 минут или 20 оборотов чаши.

Рис. 2. Чаша и скребок для приготовления цементного теста. Далее смесь помещают в конус, расположенный на встряхивающем столике (см.рис.3).

Рис.3. Встряхивающий столик для определения удобоукладываемости раствора

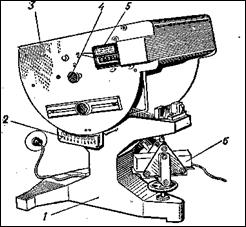

Штыковкой смесь уплотняют в два приема: сначала пятнадцатью нажимами, потом десятью. После выравнивания поверхности смеси металлической линейкой форму-конус снимают и встряхивают 30 раз со скоростью один оборот за одну секунду. После этого линейкой в двух перпендикулярных направлениях измеряют основание конуса - его расплыв. Если диаметр расплыва равен 106...115 мм, то консистенция растворной смеси соответствует нормативным требованиям. В случае несоответствия расплыва конуса производят корректировку раствора с изменением количества воды или цементно-песчаной смеси в соответствующей пропорции. Из цементного раствора нормальной консистенции формуют образцы-балочки в металлической форме (на три ячейки), слегка смазанной машинным маслом. Форма заполняется до половины раствором, которую помещают на виброплощадку, включают ее и постепенно заполняют форму смесью. Вибрирование смеси составляет 3 минуты, затем смесь заглаживают лопаткой, форму помещают в ванну с гидравлическим затвором так, чтобы она находились над водой. В закрытой ванне образцы твердеют одни сутки. Через 24 чобразцы извлекаются из формы ипомещаются на 27суток в воду. Воду периодически заменяют. Через 28 суток образцы-балочки вынимают из воды, протирают влажной тканью и подвергают испытаниям на изгиб на приборе МИИ-100 (см.рис.4), а затем при помощи пластинок передачи нагрузки и гидравлического пресса Р-10 прочности на сжатие.

Рис.4. Прибор типа МИИ-100 с приспособлением для испытания балочек

Вначале, перед испытаниями, штангельциркулем измеряют геометрические размеры и на технических весах их массу, вычисляют объем и среднюю плотность затвердевшего раствора. После испытания трех образцов-балочек на изгиб получается шесть половинок, которые затем испытывают на сжатие. Результаты испытаний заносят в табл.5. При подсчете среднего арифметического значения шести результатов испытаний отбрасываются два наихудших. Предел прочности при изгибе определяют как среднее арифметическое двух наибольших результатов испытаний трех образцов. Полученные после испытаний на изгиб в результате излома шесть половинок балочек сразу же испытывают на сжатие. Для передачи нагрузки на половинки балочек пользуются специальными стальными пластинками размером 40 х 62,5 мм. Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцовой гладкой стенке образца. Образец вместе с пластинками подвергают сжатию на гидравлическом прессе. Скорость нарастания нагрузки должна составлять (2 ± 0,5) МПа [(20 ± 5) кгс/см2] в 1 с. Предел прочности при сжатии отдельного образца вычисляют как частное от деления разрушающего груза на рабочую площадь пластинки, т.е. 25 см2. Средний предел прочности определяется из четырех наибольших результатов испытаний. Таблица 5

Содержание в щебне, гравии и песке пылевидных, илистых и глинистых частиц Аппаратура: Весы по ГОСТ 23711—79 или ГОСТ 24104—80. Шкаф сушильный. Цилиндрическое ведро высотой не менее 300 мм с сифоном или сосуд для отмучивания песка (рис. 10). Секундомер по ГОСТ 5072.

Рис.10. Сосуд для отмучивания

Содержание в щебне, гравии и песке пылевидных, илистых и глинистых частиц определяют отмучиванием. Пробу песка (1 кг), предварительно высушенного до постоянной массы и просеянного сквозь сито с отверстиями 5мм, помещают в сосуд, заливают водой так, чтобы высота слоя воды была около 20 см, и выдерживают около 2 ч, периодически перемешивая. Далее песок промывают так же, как щебень или гравий. По разности в массе песка до и после промывания определяют количество отмученных частиц и выражают результат в процентах первоначальной навески. Приращение объема песка при набухании, указывающее на содержание в песке частиц размером менее 0,005 мм, определяют на пробе песка (100 г), предварительно высушенного до постоянной массы и просеянного сквозь сито с отверстиями 5 мм. Пробу растирают в фарфоровой ступке пестиком с резиновым наконечником, просеивают через сито с сеткой №1,25 и всыпают в два стеклянных мерных цилиндра вместимостью 100 мл и внутренним диаметром 25 мм каждый. Цилиндры заполняют песком при постоянном постукивании, пока объем песка V в уплотненном состоянии и в каждом сосуде составит 5 мл. Затем песок в сосудах разрыхляют, вливают 50-70 мл дистиллированной воды, тщательно перемешивают, добавляют 5 мл коагулятора - 5%-ного раствора хлористого кальция - и доливают дистиллированной воды до отметки 100 мл. Затем цилиндры со смесью оставляют в покое на 10-20 ч и, когда песок полностью оседает на дно, измеряют его объем вместе с набухшими частицами V1. Приращение объема песка при набухании в процентах характеризует содержание пылевидных, илистых и глинистых частиц и песка вычисляют по формуле:

и определяют как среднее арифметическое результатов двух испытаний. Содержание в щебне или гравии пластинчатых (лещадных) и игловатых зерен Содержание в щебне или гравии пластинчатых (лещадных) и игловатых зерен определяют для каждой предварительно рассеянной фракции щебня или гравия. Для этого в зависимости от размеров фракций берут пробы, указанные в табл. 15. Таблица 15

Из пробы каждой фракции визуально отбирают зерна, толщина и ширина которых меньше длины в три раза и более. В сомнительных случаях отношение размеров зерен определяют ном или штангенциркулем. Затем взвешивают все отобранные пластинчатые и игловатые зерна и отдельно все остальные зерна. Содержание в каждой фракции щебня или гравия пластинчатых и игловатых зерен вычисляют с точностью до 1 % по формуле

где m1 -масса зерен пластинчатой и игловатой формы, г; m2 — масса остальных зерен, г. Содержание пластинчатой и игловатой форм по пробе щебня или гравия в целом вычисляют как средневзвешенное результатов испытаний каждой фракции. Дробимость

Дробимость щебня или гравия при сжатии (раздавливании) в цилиндре определяют как в сухом, так и в насыщенном водой состоянии. Щебень или гравий фракций 5-10, 10-20 или 20-40 мм просеивают сквозь два сита с отверстиями, размеры которых соответствуют наибольшей Dнаиб) и наименьшей (Dнаим) крупности испытываемой фракции. Из остатка на сите с отверстиями размером Dнаим отбирают пробы: не менее 0,8 кг для испытания в цилиндре диаметром 75 мм или не менее 6 кг испытания в цилиндре диаметром 150 мм (рис. 50). При испытании щебня или гравия состоящего из смеси двух или более смежных фракций, пробы готовят рассеиванием исходного материала на стандартные фракции и каждую фракцию испытывают отдельно. Щебень и гравий крупнее 40 мм предварительно дробят и испытывают фракции 10-20 или 20-40 мм. Пробу щебня или гравия для испытания в сухом состоянии высушивают до постоянной массы, а для испытания в насыщенном водой состоянии погружают в воду на 2 ч. После насыщения водой с поверхности зерен заполнителей удаляют влагу мягкой влажной тканью. При испытании сухого щебня или гравия в цилиндре диаметром 75 мм из приготовленной пробы берут навеску 400 г, если же диаметр Цилиндра - 150 мм, масса навески должна быть 3 кг. Навеску щебня или гравия всыпают в цилиндр с высоты 5 см. Затем в него вставляют плунжер и помещают цилиндр на нижнюю плиту пресса. Повышая давление на 1-2 кН (100—200 кгс) в 1 с, доводят его при испытании щебня или гравия в цилиндре диаметром 75 мм до 50 кН (5 тс), а в цилиндре диаметром 150 мм — до 200 кН (20 тс). Раздробленную в цилиндре пробу просеивают: сквозь сито с отверстиями 1,25 мм - фракции 5-10 мм; 2,5мм - для фракции 10-20 мм и 5 мм - для фракции 20-40 мм. Когда щебень или гравий испытывают в насыщенном водой состоянии, пробу на сите тщательно промывают водой, затем удаляют поверхностную влагу с зерен. Остаток щебня или гравия на сите после сухого или мокрого просеивания взвешивают и определяют показатель дробимости с точностью до 1 % по формуле:

где m1— испытываемая навеска щебня или гравия, г; m2 — остаток на контрольном сите после просеивания раздробленной в цилиндре пробы щебня или гравия, г. Показатель дробимости определяют как среднее арифметическое двух испытаний. При испытании щебня или гравия, состоящего из смеси двух или более смежных фракций, показатель дробимости вычисляют как средневзвешенное результатов испытания отдельных составляющих фракций.

Строительные бетоны

Бетоном называется искусственный каменный материал, получаемый в результате затвердевания рационально подобранной и уплотненной бетонной смеси, состоящей из вяжущего, воды, заполнителей (природных или искусственных) и в необходимых случаях специальных добавок. Бетоны классифицируют по объемной массе, виду и крупности заполнителя, виду вяжущего, назначению. Каждый из бетонов характеризуется определенными физико-механическими свойствами, отвечающими условиям их эксплуатации. Основные характеристики бетона определяются нормативными марками, задаваемыми при проектировании конструкций и контролируемыми при. их изготовлении. Марки бетона устанавливают в зависимости от характера и условий работы конструкций (табл. 16). Таблица 17 Проектные марки бетона

В качестве марки по прочностипри сжатии принимают предел прочности при сжатии образцов размером 150х 150х150 мм, изготовленных из рабочего состава и испытанных через 28 суток нормального твердения при температуре (20 ± 2)°С и относительной влажности окружающей среды не ниже 90%. Если известны сроки фактического нагружения конструкций, способы их возведения, условия твердения бетона, вид и марка применяемого цемента, можно устанавливать проектную марку бетона в ином возрасте (большем или меньшем). При этом для монолитных массивных и железобетонных конструкций всегда следует учитывать возможный реальный срок их нагружения проектными нагрузками*. Отпускная прочность бетона в элементах сборных конструкций устанавливается государственными стандартами на сборные изделия. Отпускной прочностьюбетона называется прочность его в момент отпуска изделий потребителю. Она должна быть не менее 70% проектной. В ряде случаев (в особо ответственных конструкциях или в изготовляемых в зимнее время) отпускную прочность устанавливают более высокой - до 100% проектной.

Тяжелый бетон

Расчет состава тяжелого бетона заключается в установлении рационального соотношения между составляющими материалами (цементом, водой, песком, щебнем или гравием), которое должно обеспечить получение бетонной смеси заданной подвижности или жесткости, а также приобретение бетоном требуемой прочности в заданный срок при минимальном расходе цемента. В ряде случаев к бетону предъявляют требования повышенной плотности, морозостойкости, водонепроницаемости и пр. Наиболее удобным и распространенным является метод расчета состава бетона по абсолютным объемам, разработанный Б.Г. Скрамтаевым и его школой. При расчете по этому способу исходят из того, что сумма абсолютных объемов материалов, расходуемых на 1 м3 бетона, должна составлять 1000 л. Так как после расчета обязательно выполняют экспериментальные лабораторные замесы с последующей корректировкой состава, метод иногда называют расчетно-экспериментальным. Состав бетона с заданными характеристиками (с учетом требований, вытекающих из условий и сроков эксплуатации) определяют по следующей схеме: 1. Выбор исходных параметров (удобоукладываемость бетонной смеси, вид и марка цемента, крупность и прочность заполнителя). 2. Уточнение характеристик исходных материалов (цемента, щебня или гравия, песка). 3. Расчет расхода материалов на 1 м3 бетона. 4. Изготовление пробных лабораторных замесов с корректировкой их состава (при необходимости) для получения бетонной смеси заданной подвижности. 5. Уточнение расхода материалов на 1м3 бетона с учетом фактических данных, полученных при изготовлении лабораторных замесов (полученный состав называется номинальным). 6. Изготовление и испытание образцов. Затем рассчитывают расход материала в стандартной сухом состоянии на один замес рабочей бетономешалки и вносят поправки на влажность. Удобоукладываемость (подвижность и жесткость) бетонной смеси принимают по проекту или в соответствии с табличными данными (см.табл.17 и 18). Выбор вида и марки цемента следует производить в соответствии с указаниями проекта и с учетом рекомендаций СН 386-74, приведенных в табл. 19. Крупность заполнителя определяется следующими требованиями: - наибольший размер зерен крупного заполнителя не должен превышать 1/3 наименьшего размера конструкции и 3/4 наименьшего расстояния в свету между стержнями арматуры;

Таблица 17 Подвижность или жесткость бетонной смеси, принимаемая для установления типовой нормы расхода цемента при изготовлении борных бетонных или железобетонных конструкций.

Таблица 18 Подвижность бетонной смеси (на месте укладки) для изготовления монолитных конструкций*

Таблица 19 Данные для выбора марки цемента при проектировании состава бетона

При бетонировании плит допускается применение крупного заполнителя с наибольшей крупностью зерен, равной половине толщины плиты. По прочности крупный заполнитель должен удовлетворять следующим требованиям: марка щебня из естественного камня, определенная по дробимости при сжатии в цилиндре, должна быть выше марки бетона не менее чем в 1,5 раза для бетона марок ниже 300 и не менее чем в 2 раза для бетона марок 300 и выше. При использовании гравия и щебня из гравия предварительно оценивают пригодность их для бетонов различных марок по прочности в соответствии с ГОСТ 10268 и по дробимости с ГОСТ 8267. Прежде чем приступить к расчету состава бетона, необходимо сделать анализ материалов и определить следующие характеристики для: * цемента - активность, плотность, объемную массу в рыхлонасыпанном состоянии, нормальную густоту цементного теста (НГ); * для песка — плотность, объемную массу в рыхлонасыпанном состоянии, гранулометрический состав, модуль крупности и влажность; * для щебня — объемную массу зерен щебня, объемную массу в рыхлонасыпанном состоянии, межзерновую пустотность, зерновой состав, наибольшую крупность зерен, влажность и прочностные характеристики. Таблица 20 Ориентировочный расход воды в зависимости от вида заполнителя я удобоукладываемости бетонной смеси*

3.2. Расчет расхода материалов на 1 м3 бетонной смеси

1. Определяют водоцементное отношение, обеспечивающее получение бетона заданной прочности при использовании цемента определенной активности. В/Ц рассчитывают по следующим формулам:

где Rб — проектная марка бетона; Rц — активность цемента, определяемая по ГОСТ 310.4; А и Аг — коэффициенты, зависящие от качества заполнителя. 2. Определяют ориентировочный расход воды по табл. 20. 3. Расход цемента вычисляют по уже известным расходу воды (В) и во до цементному отношению (В/Ц):

4. Расход крупного заполнителя - щебня, гравия - вычисляют по формуле:

где ρ0 - средняя масса зерен щебня (гравия), кг/м3; ρ0.н - средняя насыпная масса щебня (гравия), кг/м3; V пуст - пустотность щебня (гравия), доли единицы; ά - коэффициент раздвижки зерен* (принимается по табл. 21, 22). Таблица 21

Таблица 22 Оптимальные значения коэффициента ά

|

,

,

*100 (39)

*100 (39)

при Rб ≤ Rц 2

при Rб ≤ Rц 2 при Rб >Rц 3

при Rб >Rц 3 4

4 5

5