Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция вертолета МИ-171Содержание книги

Поиск на нашем сайте

Конструкция вертолета МИ-171 Конспект лекций для переучивания иностранных военнослужащих инженерно-технического состава специалистов по вертолёту и двигателю и бортовых техников

ОБЩАЯ ХАРАКТЕРИСТИКА ВЕРТОЛЕТА

Общие сведения о вертолете

Вертолет Ми-171 предназначен для перевозки людей и различных грузов в грузовой кабине, а также для транспортировки крупногабаритных грузов на внешней подвеске. Вертолет спроектирован по одновинтовой схеме с пятилопастным несущим и трехлопастным рулевым винтами. На вертолете установлены два турбовальных двигателя ТВ3‑117ВМ, оборудованных пылезащитными устройствами. Грузовая кабина вертолета снабжена десантными сиденьями на 24 человека и может быть переоборудована в санитарную на двенадцать стандартных носилок. Экипаж вертолета состоит из двух летчиков и бортового техника.

Основные технические данные вертолета § Нормальная взлетная масса 11000кг; § Максимальная взлетная масса 13000кг; § Максимальная масса перевозимого груза при полной заправке топливных баков 4000кг; § Максимальная масса груза, перевозимого на внешней подвеске 3000кг; § Масса пустого вертолета: 7580кг, § Мощность силовой установки 2x2000л.с.; § Длина вертолета: без несущего и рулевого винтов 18,3м; с несущим и рулевым винтами 25,32м. § Высота вертолета: без рулевого винта 4,76м; с рулевым винтом 5,55м. § Колея шасси 4510мм; § База шасси 4280мм; § Клиренс вертолета (по шп.№14) 0,445мм; § Стояночный угол вертолета 4010’; § Расстояние от конца лопасти до хвостовой балки на стоянке 0,45м. ФЮЗЕЛЯЖ ВЕРТОЛЕТА Общая характеристика фюзеляжа Фюзеляж является основным силовым корпусом вертолета и представляет собой цельнометаллический полумонокок переменного сечения с гладкой работающей обшивкой.

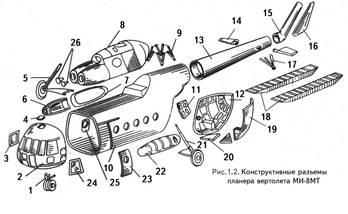

На рис.1.2 представлены конструктивные разъемы планера вертолета Ми-171 1.Передняя нога шасси; 2. Носовая часть фюзеляжа; 3. Сдвижной блистер; 4. Крышка люка для выхода к двигателям 5. Главная нога шасси; 6. Капот обогревателя КО-50; 7. Правый подвесной топливный бак; 8. Капот; 9. Редукторная рама; 10. Центральная часть фюзеляжа; 11. Крышка люка в правой грузовой створке; 12. Правая грузовая створка; 13. Хвостовая балка; 14. Стабилизатор; 15. Концевая балка; 16. Обтекатель; 17. Хвостовая опора; 18. Трапы; 19. Левая грузовая створка; 20. Щиток; 21. Главная нога шасси; 22. Левый подвесной топливный бак; 23. Сдвижная дверь; 24. Сдвижной блистер; 25. Люк-окно; 26. Обтекатель пылезащитного устройства.

Фюзеляж имеет три конструктивных разъема и включает в себя: Ø носовую часть; Ø центральную часть; Ø хвостовую балку; Ø концевую балку с обтекателем. Стыковка основных частей фюзеляжа осуществлена по шпангоутам 1 и 23 центральной части и по шпангоуту 17 хвостовой балки.

Носовая часть фюзеляжа Носовая часть фюзеляжа представляет собой самостоятельный отсек, в котором размещены кабина экипажа, органы управления вертолетом и двигателями, приборное и другое оборудование. Кабина экипажа занимает отсек между шпангоутами 1 Н и 5Н и отделена от грузовой кабины шпангоутом 5Н с дверью. В кабине экипажа размещены сиденья левого и правого летчиков, борттехника, органы управления вертолетом, приборные доски, два короба под аккумуляторы и этажерки с радио- и электроаппаратурой. Кабина может оснащаться стрелковой установкой. На правом и левом бортах имеются сдвижные блистеры размером 750х750 мм. Остекление кабины состоит из органического и силикатного (триплекс) стекла. Силикатными являются передние стекла левого и правого летчиков. Они имеют электрический обогрев и стеклоочистители. Остальное остекление выполнено из выпуклых органических стекол, обдуваемых теплым воздухом из системы отопления. Допускаются трещины стекол длиной до 100мм с последующей засверловкой ее концов. На левом борту между шпангоутами ЗН и 5Н установлены штепсельные разъемы ШРАП-400-ЗФ и ШРАП-500К для подключения источников переменного и постоянного тока. Сиденья летчиков регулируются по высоте и по расположению их вдоль продольной оси кабины. Предусмотрена регулировка угла наклона спинок сидений летчиков. Сиденье борттехника — откидное. На правом борту между шпангоутами 4Н и 5Н установлены выпрямительные устройства ВУ-6А, которые охлаждаются наружным воздухом, поступающим через жалюзи съемной панели. На потолочной панели кабины экипажа расположен люк с крышкой для выхода к двигателям. В кабине экипажа установлены дополнительные противобликовые козырьки на пульты, щитки и приборы. Внутренняя поверхность кабины экипажа, приборные доски, лицевые поверхности пультов и щитков окрашены черной матовой эмалью.

Центральная часть фюзеляжа - На левом борту между шпангоутами 1 и 4 увеличена ширина проема и сдвижной двери (размер проема 1405х1250мм). - На правом борту между шпангоутами 2 и 4 вместо аварийного люка выполнен проем со сдвижной дверью (1405х825мм). - В грузовом полу между шпангоутами 7 и 10 увеличены размеры проема выхода троса внешней подвески (размер 496х950мм). Изменена конструкция крышки люка, которая выполнена из сотовой панели. Крышка фиксируется в проеме двумя неподвижными штырями слева и двумя подвижными штырями с двумя ручками справа. Открывается крышка только из грузовой кабины. - Сзади между шпангоутами 13 и 21 вместо грузовых створок установлена аппарель, закрывающая проем грузовой кабины. Для обеспечения герметичности закрытого положения по периметру фюзеляжного проема закреплены резиновые профили. Аппарель - коробчато-клепаной конструкции, имеет лонжероны, балки, стрингеры и обшивку. В зоне прилегания выпущенной аппарели к грунту приклепан лист из нержавеющей стали. Аппарель шарнирно подвешена на двух кронштейнах–петлях к нижней части шпангоута 13. Убранное положение аппарели фиксируется двумя замками, которые при выпуске аппарели открываются от гидроцилиндров (гидроцилиндра), смонтированных (смонтированного) на стенке балки проема грузовой кабины. Выпуск и уборка аппарели осуществляется от автономной бортовой гидравлической системы с помощью двух силовых гидроцилиндров, смонтированных по бортам проема грузовой кабины. Аппарель может быть установлена в линию пола грузовой кабины и удерживается в этом положении двумя тросами.

Хвостовая балка Хвостовая балка - клепаной конструкции, балочно-стрингерного типа, имеет форму усеченного конуса длиной 5440мм, состоит из каркаса и гладкой работающей обшивки. Снизу в коробе установлена аппаратура ДИСС. Снаружи балки выполнены лючки для осмотра и смазки хвостового вала. Внутри балки расположены опоры хвостового вала трансмиссии и колодки с роликами под тросы управления рулевым винтом. К хвостовой балке крепится стабилизатор и амортизатор хвостовой опоры. Концевая балка Концевая балка предназначена для выноса оси вращения: рулевого винта в плоскость вращения несущего винта. Балка - клепаной конструкции, состоит из килевой балки и обтекателя. Ось килевой балки отклонена вверх на угол 43010' по отношению к оси хвостовой балки. С правой стороны между шпангоутами 2 и 3 в средней части выполнен закрывающийся крышкой лючок для проверки уровня масла в промежуточном редукторе по масломерному стеклу. Еще два лючка используются для обдува промежуточного редуктора набегающим потоком воздуха и обслуживания редуктора. Обтекатель образует задний обвод концевой балки и является фиксированным аэродинамическим рулем.

Стабилизатор Стабилизатор служит для обеспечения необходимой продольной устойчивости вертолета. Он установлен с фиксированным углом –60 относительно хвостовой балки. На земле установочный угол стабилизатора может меняться в зависимости от варианта применения вертолета в диапазоне от +90 до -90.

Капот Капот включает в себя: Ø капот двигательного отсека; Ø туннель подвода воздуха к вентилятору; Ø капот вентиляторного отсека; Ø шпангоут 1К; Ø капот редукторного отсека; Ø шпангоут 2К; Ø отсек капота концевой; Ø продольную противопожарную перегородку. Крышки капотов в открытом положении удерживаются цилиндрами, которые являются воздушными демпферами и предохраняют их от ударов о фюзеляж при открывании.

Несущий винт Б. Лопасть несущего винта Основным силовым элементом лопасти является прессованный из алюминиевого сплава АВТ-1 лонжерон, к полкам и задней стенке которого приклеиваются хвостовые отсеки с сотовым заполнителем. Сотовый заполнитель склеен из алюминиевой фольги толщиной 0,04мм, сфрезерован по теоретическому контуру отсека и после растяжки образует шестигранные соты со стороной 5мм. Обшивка отсеков выполнена их авиаля толщиной 0,3мм. Каждая лопасть имеет 21 отсек, которые вместе с лонжероном образуют контур лопасти.

Типовой отсек лопасти несущего винта 1 – Хвостовой стрингер; 2 – Обшивка; 3 – Нервюра; 4 – Лонжерон; 5 – Противовес; 6 – Противообледенитель; 7 – Лапка нервюры; 8 – Сотовый заполнитель; 9 – Межотсечный вкладыш.

Лопасти оборудованы пневматической системой сигнализации повреждения лонжерона.

Сигнализатор повреждения лонжерона 1 – Плексиглазовый колпачок; 2 – Цилиндрик; 3 – Герметик; 4 – Прокладка;

Каждая лопасть оборудована электрической противообледенительной системой. Для защиты от абразивного износа к внешней электроизоляции приклеена металлическая оковка, а на нее — резиновая лента толщиной 0,5мм или слой полиуретана толщиной 0,8-1мм. Масса лопасти несущего винта — 135кг.

Г. Втулка несущего винта Рис.3.5. Шарниры втулки несущего винта 1 – Заправочное отверстие осевого шарнира; 2 – Заправочное отверстие горизонтального шарнира; 3 – Заправочное отверстие вертикального шарнира. Уровень масла в шарнирах втулки (от кромки заливных отверстий): v в горизонтальных шарнирах 30-40мм; v в вертикальных шарнирах 25-35мм; v в осевых шарнирах 15-20мм. В течение летного дня допускается снижение уровня масла в шарнирах: v в горизонтальных шарнирах на 20мм; v в вертикальных шарнирах на 20мм; v в осевых шарнирах на 15мм. А. Корпус Корпус втулки сочленяется с валом главного редуктора шлицами 6 и закрепляется на нем гайкой 5. Затяжку гайки производят специальным тарировочным ключом. Корпус имеет пять проушин 12, лежащих в одной плоскости под углом 72° друг к другу.

Б. Горизонтальные шарниры Пять скоб втулки 13 (рис.4.6) в соединении с проушинами корпуса 12 с помощью пальцев 11 и игольчатых подшипников образуют горизонтальные шарниры. Смещение проушин горизонтальных шарниров а, выбрано таким образом, чтобы на основных режимах полета равнодействующая R аэродинамических Q и центробежных сил Fцб лопасти была направлена примерно по середине горизонтального шарнира. Такая конструкция обеспечивает более равномерное распределение нагрузки между игольчатыми подшипниками ГШ и существенно повышает их долговечность. Принципиальное устройство горизонтального шарнира представлено на рис.4.7.

1 – Проушина корпуса втулки; 2 – Палец горизонтального шарнира; 4 – Игольчатые подшипники; 6 – Распорные кольца В. Вертикальные шарниры Пять цапф осевых шарниров 9 (рис.4.6) в соединении с проушинами скоб 13 с помощьюпальце в образуют вертикальные шарниры.

Г. Осевые шарниры На втулке имеются пять корпусов осевых шарниров 8 (рис.4.6), смонтированных на цапфах 9. Конструкция осевого шарнира показана на рис.4.8.

Рис.4.8. Осевой шарнир втулки несущего винта 1 – Цапфа осевого шарнира; 2 – Резиновое уплотнительное кольцо;

Корпус осевого шарнира 6 имеет возможность проворачиваться относительно цапфы 1 на трех подшипниках. Два шариковых подшипника 4 и 8 воспринимают изгибающие моменты от лопасти, а роликовый 7 – центробежные силы. На днище стакана осевого шарнира имеется "гребенка" 10 с проушинами для крепления лопасти. Шарнир оборудуется сливной магнитной пробкой 13 со смотровым стаканчиком 16. Масло в шарнире должно быть прозрачным (видна противоположная стенка стаканчика). На заливную пробку 5 устанавливается компенсатор давления 17, за счет прогиба мембраны увеличивающий свой объем при повышении давления в шарнире. В настоящее время, в соответствии с конструктивной доработкой, при изготовлении втулки в пустотелую цапфу ОШ устанавливается гофрированный резиновый «чулок», выполняющий функцию компенсатора давления (рис. 4.8а, поз. 17). Компенсатор давления в шарнире (поз.17, рис. 4.8) при этом демонтируется.

Рис.4.8а. Осевой шарнир модифицированной втулки несущего винта 17 – Резиновый чулок

Д. Рычаги поворота лопастей Рычаги поворота лопастей смонтированы на корпусах осевых шарниров и крепятся к тягам 6 (рис.4.1) тарелки автомата перекоса. Примечание: При выполнении целевых периодических осмотров рычагов поворота лопастей ИТС применять лупу семикратного увеличения. Ж. Гидродемпферы Гидродемпферы служат для гашения колебаний лопастей относительно вертикальных шарниров.

Гидродемпферы крепятся к корпусам вертикальных шарниров (см. рис.4.6) и каждый их них состоит из (рис.4.10, 4.12) корпуса 4, в котором размещается поршень со штоком 5. В поршне установлены восемь пружинных клапанов 6, четыре из которых открываются в одну сторону, и четыре – в другую. Для защиты от пыли и грязи шток с одной стороны закрыт дюралюминиевым стаканом 9, а с другой – резиновым гофрированным чехлом 3.

При небольшой частоте и амплитуде колебаний лопасти жидкость (АМГ-10) перетекает из одной полости гидродемпфера в другую через отверстия 11 в клапанах. С увеличением частоты и амплитуды колебаний лопасти давление жидкости возрастает, и клапаны 10 открываются. Таким образом, гидродемпфер преобразует энергию, стремящуюся отклонить лопасть, в работу на проталкивание жидкости через отверстия и заставляет лопасть колебаться вблизи нейтрального положения.

Принципиальный вид характеристики гидродемпфера (зависимость усилия на штоке демпфера Р от угловой скорости вращения лопасти относительно вертикального шарнира x) представлен на рис.4.11. Для отвода пузырьков вспенившейся жидкости, компенсации температурных расширений и пополнения утечек, на втулке несущего винта установлен компенсационный бачок (один на все демпферы), трубопроводами соединенный с гидродемпферами. Уровень АМГ-10 в бачке контролируется через прозрачный колпак из органического стекла и должен быть не выше риски, нанесенной на колпаке, и не ниже нижней кромки колпака. Суфлирование бачка осуществляется через отверстие диаметром около 3мм в верхней части колпака. Чтобы жидкость из полостей цилиндра при работе гидродемпфера не перетекала в бачок, в крышке 7 демпфера установлен компенсационный клапан 8, состоящий из двух больших шариков 14 и 12 и одного малого 13 (рис.4.12). При работе демпфера большой шарик 14 прижимается давлением жидкости к седлу, разобщая полость высокого давления с бачком, и через малый шарик 13 отжимает от седла большой шарик 12, сообщая полость низкого давления с бачком. Такая конструкция обеспечивает проход пузырьков в бачок и отстой жидкости в нем.

Д. Маятниковый гаситель вибрации Втулки несущего винта вертолетов Ми-171оборудуются маятниковыми гасителями вибрации (виброгасителями), устанавливаемыми с целью уменьшения уровня вибраций ряда систем и агрегатов, повышения эксплуатационной надежности и эффективности авиационного и радиоэлектронного оборудования и систем вооружения, а также для улучшения условий работы экипажа. Виброгаситель состоит из кронштейна 15, ступицы 3 и пяти маятников 7. Кронштейн 15 выполнен в виде конусного диска, в нижней части которого выполнены расточка для центрирования относительно корпуса втулки несущего винта и пять приливов с отверстиями под пальцы крепления виброгасителя. К верхнему фланцу кронштейна с помощью шпилек крепится ступица 3 виброгасителя. С наружной стороны кронштейна 15 выполнена кольцевая полость, которая совместно с закрепленным к ней колпаком из оргстекла образует компенсационный бачок 14 для питания гидродемпферов. При установке виброгасителя на втулку вертолета штатный компенсационный бачок снимается. Ступица 3 имеет пять рукавов с отверстиями по концам для монтажа на бифилярных подвесках пяти маятников 7 (бифилярная - [би…+ лат. Filum - нить]). Каждая бифилярная подвеска представляет собой две роликовые связи, свободно посаженные в отверстия маятника и рукава ступицы. Для этого в отверстия маятников и рукавов ступицы запрессованы втулки 9 и 13.

Позиции рисунка 1 – Колпачок; 2 – Металлический зонт; 3 – Ступица;

Сочленение маятника со ступицей выполнено посредством двух одинаковых наборов, каждый из которых состоит из болта 4, трех роликов 5, 10 и 11 и двух специальных шайб 12. Снаружи подвеска с маятником закрывается обтекателем 8. Для предотвращения повреждения обтекателя при работе маятника внутри обтекателя установлены ограничители 6. Виброгаситель к втулке несущего винта 19 крепят специальными полыми пальцами 18, ввернутыми в отверстия корпуса втулки. На пальцы насажены заливные горловины 17 с пробками 16 для заправки маслом горизонтальных шарниров. Для защиты токосъемника противообледенительного устройства несущего винта на верхней части диска ступицы 3 закреплен металлический зонт 2 с колпачком 1. Центрирование кронштейна 15 производится переходником 20, прикрепленным к втулке болтами 21. Принцип работы виброгасителя заключается в следующем. При вращении несущего винта происходит плавная раскачка маятников. Возникающие при этом инерционные силы масс маятников оказывают сопротивление переменным нагрузкам в плоскости вращения, действующим на втулку несущего винта со стороны лопастей. Подбор массы маятников и угла их установки (360±30¢) по отношению к оси рукавов втулки несущего винта приводит к тому, что внешние переменные по величине и направлению силы в основном уравновешиваются за счет динамической реакции маятников виброгасителя.

РУЛЕВОЙ ВИНТ Б. Втулка рулевого винта Втулка рулевого винта состоит из: Ø Ступицы; Ø Корпуса втулки; Ø Кардана, обеспечивающего наклон корпуса втулки от плоскости вращения на угол 11º в любом направлении; Ø Осевых шарниров, уровень масла в контрольных стаканах которых должен быть между буртиками при положении лопасти вертикально вниз; Ø Поводка с ползуном и тягами, обеспечивающего установку лопастей на требуемый угол. В. Лопасть рулевого винта Лопасть рулевого винта — смешанной конструкции. Основным ее силовым элементом является лонжерон, изготовленный из алюминиевого сплава АВТ-1 методом прессования. К задней стенке лонжерона приклеена хвостовая часть лопасти, которая состоит из сотового заполнителя (такого же, как в лопастях несущего винта), стеклопластиковой обшивки толщиной 0,4мм и пластины вклеенной в обшивку по всей длине задней кромки лопасти. В концевой части лопасти смонтирован обтекатель. На носовую часть лонжерона на 20% по хорде по всей длине наклеены две секции нагревательного элемента противообледенительной системы электротеплового действия. От механических повреждений нагревательная накладка сверху защищена слоем резины с оковкой из нержавеющей стали.

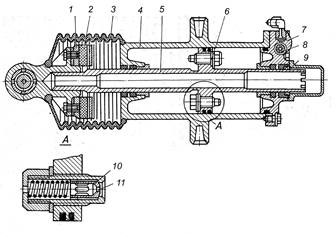

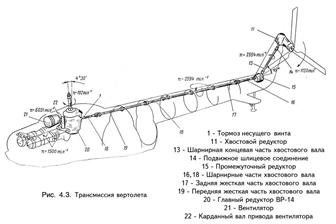

ТРАНСМИССИЯ ВЕРТОЛЕТА Промежуточный редуктор Промежуточный редуктор предназначен для изменения направления оси хвостового вала трансмиссии на угол 450 в соответствии с направлением концевой балки. Изменение направления оси хвостового вала достигается применением в редукторе пары конических зубчатых колес с одинаковым количеством зубьев без изменения частоты вращения ведущего и ведомого валов редуктора. Смазка промежуточного редуктора — барботажная. Избыточное давление воздуха из картера стравливается через суфлер, расположенный в его верхней части (слева). В картере имеется отверстие для магнитной пробки. Масло в редуктор заливается через штуцер масломерного щупа. Для смазки редуктора применяется масло для гипоидных передач. В зимнее время масло разжижается гидросмесью АМГ-10 в соотношении 1:3 по объему. Контроль заправки редуктора маслом — по масломерному стеклу с рисками «В» и «Н» и с помощью щупа. Рис. 4.1. Промежуточный редуктор 1 – Ведущая шестерня; 2 – Ведомая шестерня; 3 – Картер; 5 – Стакан ведомой шестерни; 7 – Масломерное стекло; Основные технические данные редуктора: - передаточное число 1; - направление вращения, если смотреть со стороны фланца ведущей шестерни левое; - номинальная частота вращения валов 2594об/мин; - сухая масса редуктора 23,9-24,9кг; - количество заливаемого масла 1,3л; - температура масла на всех режимах не более 1100С. Хвостовой редуктор Хвостовой редуктор предназначен для передачи вращения от хвостового вала к рулевому винту с заданной частотой вращения. Передача мощности на рулевой винт осуществляется парой конических колес со спиральными зубьями, угол между осями вращения которых равен 900. Внутри картера редуктора, кроме конических колес, размещен узел механизма управления переменным шагом рулевого винта. Внутри ведомого вала размещается шток, с помощью которого производится изменение шага рулевого винта. Поступательное движение штока осуществляется за счет червячного механизма, получающего вращение от звездочки с винтовой внутренней нарезкой. Смазка редуктора — барботажная.

Рис. 4.2. Хвостовой редуктор 1 – Фланец; 2 – Подшипник; 3 – Ведомое зубчатое колесо;

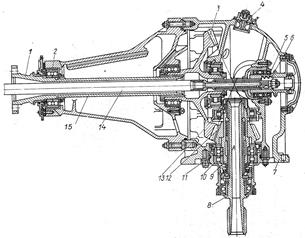

В редуктор заливается масло для гипоидных передач, в зимнее время разжиженное гидросмесью АМГ-10 в соотношении 1:3 по объему. Контроль заправки редуктора маслом — по масломерному стеклу с рисками «В» и «Н» и с помощью щупа. В картере редуктора имеются два отверстия под установку магнитных пробок. Наличие двух магнитных пробок и двух масломерных стекол обеспечивает применение хвостового редуктора на вертолете Ми-8Т (с толкающим рулевым винтом). Сверху в картер ввернут суфлер. Основные технические данные редуктора: - номинальная частота вращения: o ведущего вала 2594об/мин; o вала рулевого винта 1120об/мин; - передаточное число 0,4318; - направление вращения ведущего вала левое, если смотреть со стороны привода; - направление вращения ведомого вала правое, если смотреть со стороны рулевого винта; - сухая масса 57,9-59,2кг; - количество заливаемого масла 1,7л; - полный ход штока рулевого винта 67,75-69,15мм; - температура масла на всех режимах не более 1100С. Подогрев редукторов (промежуточного и хвостового) необходимо производить: - на неразжиженном масле - при понижении температуры наружного воздуха ниже +50С до температуры агрегатов не менее +100С; - на разжиженном масле - при понижении температуры наружного воздуха ниже -300С до температуры агрегатов не менее -150С. 4.4. Хвостовой вал трансмиссии Хвостовой вал трансмиссии предназначен для передачи крутящего момента от главного редуктора через промежуточный и хвостовой редукторы к рулевому винту.

Хвостовой вал расположен на семи опорах, роль которых выполняют шариковые подшипники, и состоит из четырех шарнирных и двух жестких частей (передней и задней). Соединение частей вала осуществляется с помощью шлицевых муфт и фланцев. Шлицевые муфты заполняются гипоидным маслом. Средняя и концевая шарнирные части имеют подвижные шлицевые соединения, предназначенные для компенсации отклонений в линейных размерах фюзеляжа, хвостовой балки и хвостового вала, а также для обеспечения возможности изменения длины вала при изгибе балки в полете и удобства монтажа (демонтажа) упомянутых агрегатов. Масса вала — 56-58кг. Излом вала в шлицевых муфтах не должен превышать 1,2мм по индикатору измерителя. Биение в любом пролете должно быть не более 0,45мм.

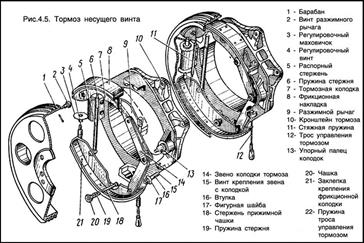

Тормоз несущего винта Тормоз несущего винта предназначен для сокращения времени останова несущего винта после выключения двигателей, а также для стопорения трансмиссии при стоянке вертолета.

Тормоз — колодочного типа с механическим управлением. Его корпус установлен на корпусе главного редуктора, а тормозной барабан - на приводе рулевого винта механизма главного редуктора. Управление тормозом будет рассмотрено в главе «УПРАВЛЕНИЕ ВЕРТОЛЕТОМ». ГЛАВНЫЕ СТОЙКИ ШАССИ А. Основные элементы стойки В комплект каждой стойки входят: - двухкамерный амортизатор; - подкос-полуось; задний подкос; - колесо;

Двухкамерный жидкостно-газовый амортизатор состоит из камер низкого и высокого давлений. Камера низкого давления расположена в верхней части амортизатора, а камера высокого давления - в нижней. Во время посадки вертолета первой срабатывает камера низкого давления, а после полного обжатия ее штока вступает в работу камера высокого давления. Обратный ход в камере высокого давления совершается за счет аккумулированной азотом энергии после прекращения действия перегрузок. Камера низкого давления на обратном ходе работает аналогично, но обратный ход штока может происходить лишь при поперечных колебаниях вертолета на своем шасси или при взлете, когда амортизаторы освобождаются от нагрузки. Выход штоков камер высокого давления у незагруженного вертолета должен быть в пределах 240мм, при массе вертолета 11100-12000кг — 80-120мм. Штоки камер низкого давления при этом должны быть полностью обжаты. В верхней части каждой амортизационной стойки на переходнике штока камеры низкого давления установлена разъемная каретка, в которой размещается микровыключатель АМ-800К, предназначенный для автоматического включения гидроупора в системе продольного управления при посадке и рулении, а также включения магнитофона МС-61 и РИ-65 в полете. Г. Колеса главных стоек Каждое из колес главных стоек состоит из барабана, пневматика и тормозного устройства. Барабан колеса за одно целое с ободом, ступицей и одной ребордой (вторая — съемная) отлит из магниевого сплава. На обод барабана монтируется пневматик, состоящий из камеры и покрышки. При правильной зарядке пневматиков колес обжатие их у незагруженного вертолета не должно превышать 35-55мм, при массе вертолета 11100-11200кг — 60-80мм. Тормозное устройство — колодочного типа. Имеет два воздушных цилиндра и две тормозные колодки. При торможении колес воздух из воздушной системы вертолета поступает в воздушные тормозные цилиндры. Д. Обтекатель Обтекатель придает необходимую аэродинамическую форму нижней части главных стоек шасси между полуосью и подкосом. Он изготовлен из листов дюралюминия, угловых профилей и вкладышей из пенопласта.

ПЕРЕДНЯЯ СТОЙКА ШАССИ А. Основные элементы

- рычажной амортизационной стойки; - вильчатого подкоса; - двух нетормозных колес; - кулачкового механизма разворота колес. Б. Амортизатор При посадке вертолета усилие, действующее на колеса, передается через рычаг подвески колес и шатун на шток амортизатора, который совершает прямой ход. Жидкость из нижней полости штока плунжером вытесняется в верхнюю полость цилиндра амортизатора, сжимая азот. При обратном ходе сжатый во время прямого хода азот выталкивает жидкость из верхней полости амортизатора через отверстия в поршне плунжера в нижнюю полость штока. Обжатие штока амортизатора по шкале указателя у незагруженного вертолета должно быть в пределах 55-75мм, при массе вертолета 11100-11200 кг — 120-140 мм. В. Механизм разворота колес Механизм разворота колес предназначен для разворота передних колес в линию полета при разгруженной передней амортстойке. Когда на передние колеса действует нагрузка, шток амортизатора перемещен вверх, и кулачки механизма разворота разобщены между собой. Когда передние колеса разгружаются, то под давлением газа шток амортизатора перемещается вниз, и верхний кулачок входит в соприкосновение с нижним кулачком механизма, разворачивая тем самым передние колеса в линию полета. Г. Колеса передней стойки Передние колеса отличаются от колес главных стоек размерами и отсутствием тормозного устройства, а в остальном выполнены аналогично. Обжатие пневматических устройств передних колес у незагруженного вертолета должно быть в пределах 20-40мм, при массе вертолета 11100-11200кг — 35-55мм.

Хвостовая опора Хвостовая опора предназначена для предохранения лопастей рулевого винта от повреждений при посадке вертолета с большим углом кабрирования. В комплект хвостовой опоры входят амортизатор, два подкоса и пята. Амортизатор состоит из цилиндра и штока.

При обратном ходе цилиндр амортизатора возвращается в исходное положение под давлением азота. Подкосы хвостовой опоры выполнены из дюралюминиевых труб. Пята отштампована из алюминиевого сплава. На вертолете МИ-8МТВ5 хвостовая опора усилена (трубы, из которых выполнены подкосы и амортизатор имеют больший диаметр). УПРАВЛЕНИЕ ВЕРТОЛЕТОМ Состав системы управления Управление вертолетом относительно трех осей осуществляется путем изменения величины и направления силы тяги несущего винта и изменения силы тяги рулевого винта.

В состав системы управления вертолетом входят: Ø двойное продольно-поперечное управление, в котором две ручки кинематически связаны между собой и с автоматом перекоса; Ø двойное путевое управление, в котором педали кинематически связаны между собой и с механизмом изменения шага РВ;

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 6438; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.177.204 (0.011 с.) |

Стабилизатор имеет симметричный профиль и состоит из правой и левой половин трапециевидной формы в плане.

Стабилизатор имеет симметричный профиль и состоит из правой и левой половин трапециевидной формы в плане. Лопасть имеет геометрическую крутку +50 в сечениях 1-4 и далее изменяющуюся по линейному закону до 00 на конце лопасти (сечение 22). На отсеках 16 и 17 имеются триммерные пластины (закрылки) шириной 40мм, служащие для изменения моментных характеристик лопасти при устранении несоконусности несущего винта.

Лопасть имеет геометрическую крутку +50 в сечениях 1-4 и далее изменяющуюся по линейному закону до 00 на конце лопасти (сечение 22). На отсеках 16 и 17 имеются триммерные пластины (закрылки) шириной 40мм, служащие для изменения моментных характеристик лопасти при устранении несоконусности несущего винта.

Рис.4.7. Горизонтальный шарнир втулки несущего винта

Рис.4.7. Горизонтальный шарнир втулки несущего винта

Амортизатор предназначен для поглощения кинетической энергии, выделяемой при ударе вертолета о землю во время посадки, а также для гашения поперечных колебаний типа «земной резонанс» путем проталкивания жидкости через специальные калиброванные отверстия.

Амортизатор предназначен для поглощения кинетической энергии, выделяемой при ударе вертолета о землю во время посадки, а также для гашения поперечных колебаний типа «земной резонанс» путем проталкивания жидкости через специальные калиброванные отверстия. Передняя стойка шасси — балочно-подкосного типа, имеет самоориентирующуюся рычажную подвеску колес, обеспечивающую лучшие условия работы амортизатора при рулении по неровной поверхности, и состоит из:

Передняя стойка шасси — балочно-подкосного типа, имеет самоориентирующуюся рычажную подвеску колес, обеспечивающую лучшие условия работы амортизатора при рулении по неровной поверхности, и состоит из:

При ударе хвостовой опоры о землю цилиндр амортизатора движется вверх, и шток вытесняет жидкость из полости цилиндра в кольцевую полость, образованную цилиндром и штоком.

При ударе хвостовой опоры о землю цилиндр амортизатора движется вверх, и шток вытесняет жидкость из полости цилиндра в кольцевую полость, образованную цилиндром и штоком.