Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Датчики измерения температуры космических изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

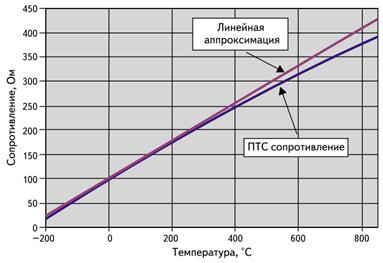

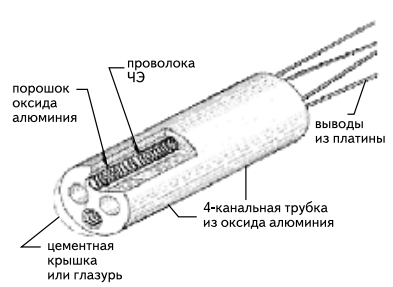

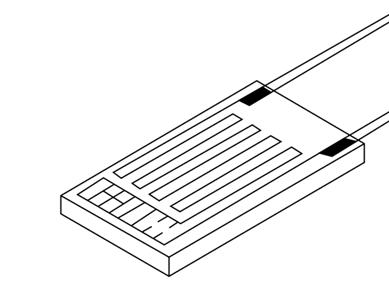

Термометр сопротивления (ТС) состоит из одного или нескольких термочувствительных элементов и внутренних соединительных проводов, помещенных в герметичный защитный корпус, а также внешних клемм и выводов, предназначенных для подключения к измерительному прибору. Чувствительный элемент (ЧЭ) термометра сопротивления представляет собой резистор, выполненный из металлической проволоки или пленки, с выводами для крепления соединительных проводов, имеющий известную зависимость электрического сопротивления от температуры (рис. 3.7). На практике под термином «термометр сопротивления» имеют ввиду как герметичный датчик в металлическом или керамическом корпусе с внешним разъемом для подключения к измерительным приборам, так и сам чувствительный элемент, который может быть изготовлен в корпусе с проволочными выводами или в SMD-конструктиве для поверхностного монтажа Основные преимущества ТС по сравнению с другими типами датчиков температуры — это их высокая точность, широкий диапазон рабочих температур, малые размеры, устойчивость к вибрациям, линейность номинальной статической характеристики и относительно высокое значение температурного коэффициента сопротивления (ТКС). Основными материалами для изготовления ЧЭ ТС являются платина, медь, никель и их сплавы. На практике чаще применяются платиновые термометры сопротивления (ПТС) с различной чистотой платины, которые обладают наивысшей стабильностью характеристик, устойчивостью к воздействию агрессивных сред и широким диапазоном рабочих температур (рис. 3.8). По конструкции чувствительного элемента различают пленочные и проволочные термометры сопротивления. Как правило, медные и никелевые ТС изготавливают из проволоки, а платиновые могут быть как проволочными, так и пленочными. Последние имеют меньшую чувствительность к вибрациям, однако предназначены для функционирования в более узком температурном диапазоне [12].

Рисунок 3.7 Проволочная конструкция термометра сопротивления

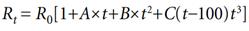

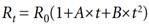

Рисунок 3.8 Пленочный термометр сопротивления По предназначению различают рабочие и эталонные термометры сопротивления, параметры обеих групп ТС регламентированы соответствующими стандартами. Основные параметры, определяющие области применения и схемы включения термометров сопротивления, это температурный коэффициент термометра сопротивления, номинальное сопротивление, диапазон измеряемых температур и номинальная статическая характеристика ТС. Номинальное сопротивление ТС представляет собой нормированное изготовителем сопротивление при 0 °С, округленное до целых единиц, выбираемое из ряда: 10; 50; 100; 500; 1000 Ом [17]. Существуют ТС и с другими значениями номинального сопротивления, однако в настоящее время наибольшее распространение получили пленочные термометры сопротивления (ПТС) с номинальным сопротивлением 100 Ом при 0 °C. Вместе с тем имеет место тенденция к использованию ТС с величиной номинального сопротивления до 1 кОм и даже 10 кОм. Измерительные системы, в которых используются ТС с высоким значением номинального сопротивления, обладают дополнительными преимуществами, важным из которых является снижение влияния длины соединительных проводов ТС на точность измерений. Максимальный диапазон измерений ТС зависит не только от свойств материала, из которого изготовлен чувствительный элемент, но и от конструктивных особенностей, таких как способ и материал изоляции, соединительных элементов и др. Несмотря на то, что действие отечественного стандарта распространяется на диапазон от –200 до +850 °C, существуют термометры сопротивления с предельными рабочими температурами, выходящими за его рамки. Для большинства индустриальных рабочих ТС диапазон измерений составляет от –196 до +660 °С (платина), от –50 до +200 °С (медь) и от –60 до +180 °С (никель). Номинальная статическая характеристика (НСХ) представляет собой зависимость сопротивления ТС от температуры. Для ПТС эта зависимость имеет вид (уравнение Каллендара ван Дьюзена): • в диапазоне от –200 до 0 °С:

• в диапазоне от 0 до +850 °С:

где Rt — сопротивление ТС, Ом, при температуре t °С; R0 — сопротивление ТС, Ом, при температуре 0 °С; A, B и C — коэффициенты, полученные опытным путем. Номинальная статическая характеристика для термометра сопротивления может быть представлена в виде таблицы, в которой указаны значения температуры и соответствующие им величины сопротивления ТС, либо в графической форме (рис. 3.9).

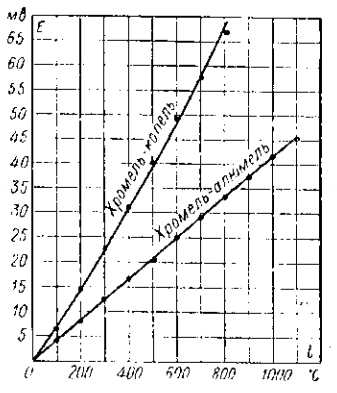

Рисунок 3.9 Зависимость сопротивления ПТС (Pt100) от температуры Синей линией обозначена зависимость, полученная с использованием коэффициентов A, B и C. Красная линия — характеристика, полученная в результате линейной аппроксимации при B = C = 0 Термопара – это температурный датчик, который передает напряжение электрического тока, зависящее от температуры. Работа термопары построена на термоэлектрическом эффекте, известном как «эффект Зеебека».Суть этого эффекта в том, что если места контактов (спаек) разнородных и последовательно соединенных проводников поддерживать при разных температурах, то в образованной замкнутой цепи возникает термоэлектрический ток. Измерив величину этого тока с учетом термоэлектрических свойств материала проводников, можно узнать температуру измеряемой среды. Для измерения температур до 1400 К применяют в основном термопары из неблагородных металлов, для измерения температур до 1900 К - термопары из благородных металлов платиновой группы, для измерения температур выше 1900 К - различные термопары, изготовленные из специальных жаростойких материалов. Среди термопар из неблагородных металлов стандартизованы такие как медь-копель, железо-копель, хромель-копель, хромель-алюмель. Состав этих сплавов следующие: хромель - 90% Ni+10 %Сr, алюмель – 1 %Si + 2%Al + 0,17%Fe + 2%Мn + остальное Ni, копель - 56,5 %Сu + 43,5%Ni, константан – 60 %Сu + 40 %Ni. Наибольшее распространение получили хромель-копелевые и хромель-алюмелевые термопары. Их широкое применение обусловлено тем, что термопара хромель-алюмель характеризуется практически линейной рабочей характеристикой V(T), а термопара хромель-копель при значительно большей нелинейности (в области высоких температур) развивает более высокие значения ТЭДС (рис. 3.10).

Рисунок 3.10 Зависимость термоэлектродвижущей силы (ТЭДС) термопар от температуры Рабочие характеристики: у термопары хромель—копель ТЭДС составляет 6,9 мВ/100 К, рабочая температура 870 – 1070 К; у термопары хромель—алюмель ТЭДС 4,10 мВ/100 К, температура лежит в пределах 1370 – 1720 К. Наибольшее распространение получила термопары типа хромель-алюмель. Они хорошо работают в окислительной среде поскольку при нагреве на ней возникает тонкая защитная пленка из окислов, которая препятствует проникновению кислорода внутрь сплава. Термопара хромель-копель развивает более высокую ТЭДС вплоть до температур порядка 870 К и химически стойка в окислительной, но менее стойка в восстановительной средах. Примеры реальных датчиков температуры: Термометр ТМ 293 – 05 БЫ2.821.293 – 05 с сопротивлением чувствительного элемента термометра, равного 100 Ом при 0 °С; термометры сопротивления PT100 с платиновым чувствительным элементом (сопротивление (100 ± 0.12 %) Ом при 0 °C, термический коэффициент сопротивления равен 0,00385 1/К, существует линейная зависимость в диапазоне температуры от минус 50 до +200 °С).

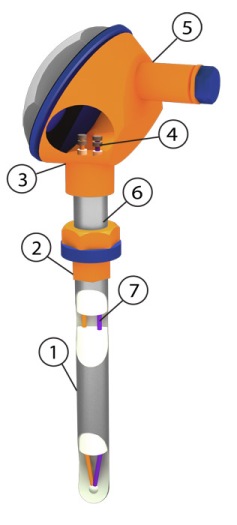

Рисунок 3.11 Конструкция термопары. 1 - защитная гильза, 2 - неподвижный штуцер (существуют варианты исполнения с передвижным штуцером), 3 - головка, 4 - розетка из изоляционного материала с зажимами для присоединения термоэлектродов и удлиняющих проводов, 5 - патрубок с сальниковым уплотнением, 6 - соединительная трубка, 7 - термоэлектроды. Соединение термоэлектродов может проводиться с помощью сварки, спайки или скрутки. В зависимости от диапазона измеряемых температур термоэлектроды могут быть изолированы друг от друга с помощью воздуха или специальных керамических трубок. В зависимости от свойств среды, в которой осуществляются измерения, термопара может иметь защитный чехол. Самые распространенные и при этом достаточно стойкие и прочные чехлы для термопар – стальные. При температурах до 800°С защитные чехлы термопар выполняются из стали 12Х18Н10Т, при температурах до 1050°С – из стали 15Х25Т или сплава ХН78Т, при температурах до 1200…1300°С – из сплава ХН45Ю (табл. 3.6). Таблица 3.6 Свойства металлов для чехлов термопар

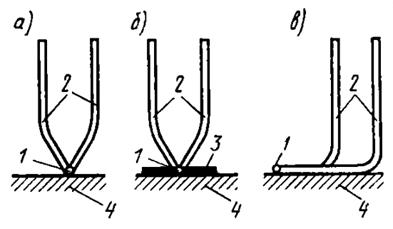

К достоинствам металлических чехлов следует отнести их высокую прочность, устойчивость к ударным нагрузкам и достаточно высокую максимальную температуру применения. К недостаткам металлических чехлов можно отнести недостаточную химическую стойкость в условиях агрессивной измеряемой среды. При измерениях в коррозионно-активных средах и температуре свыше 1000 градусов предпочтительно применение термопар с керамическими защитными чехлы: из керамики различных марок, карбида кремния и даже искусственного сапфира. Керамические чехлы изготавливаются как из газоплотных, так и из негазоплотных (пористых) сортов керамики, что определяет область применения термопар. Горячим спаем называется место соединение двух проводов термопары. Именно от его температуры зависит величина эдс. Вторые концы термопары соединены со средством измерения напряжения. Их называют холодным спаем. Рабочие концы термопары еще называют корольком. При измерениях королёк термопары плотно крепится на исследуемой поверхности путем зачеканки, припайки или приварки с таким расчетом, чтобы они имели одну точку соприкосновения с исследуемой поверхностью тела. При монтаже термопар на объекте необходимо обеспечение хорошей теплопередачи от измеряемой среды к рабочему спаю и снижения теплопередачи вдоль защитной арматуры термопары. Это достигается выбором оптимальной глубины погружения рабочего спая, и составляет, как правило, не менее 20 диаметров защитной арматуры термопар. Сварка проводов термопары, изготовленных из разных металлов, выполняется таким образом, чтобы получилось небольшое по размеру соединение – спай (рис. 3.12). Провода можно просто скрутить, однако такое соединение ненадежно и имеет большой уровень шумов. Сварку металлов иногда заменяют пайкой, однако верхний температурный диапазон такой термопары ограничен температурой плавления припоя. Термопары, изготовленные сваркой, выдерживают более высокую температуру, однако химический состав термопары и структура металла в процессе сварки могут нарушаться, что приводит к увеличению разброса градуировочных характеристик.

Рисунок 3.12 Способы заделки горячего спая термопары 1 – рабочий спай, 2 – электроды, 3 – металлическая пластинка, 4 – поверхность теплообмена. Способ, показанный на рисунке а, является наиболее неблагоприятным, так как в этом случае отвод теплоты вдоль электродов может исказить температурное поле в месте заделки рабочего спая. Установка металлической пластинки из материала с высокой теплопроводностью приводит к уменьшению искажения температуры в месте заделки вследствие увеличения контактной повехности. Возможна также механическая зачеканка спая на поверхности объекта, но только в случае неокисляемости поверхностей объекта и термопреобразователя в условиях измерения. Выводы. 1. Сделано подробное описание классов обработки поверхностей, их шероховатости в зависимости от технологии обработки и теплового сопротивления. 2. Объяснён принцип действия тепловой трубы. 3. Рассмотрены датчики измерения температуры космических изделий.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 665; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.186.153 (0.01 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,