Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Интеллектуальные датчики температуры AUTROL ATT2100Содержание книги

Поиск на нашем сайте Интеллектуальные датчики AUTROL ATT2100 – это еще один вид интеллектуальных датчиков температуры, обладающие широким диапазоном измерений и набором функций, таких как компенсация температуры окружающей среды, постоянная самодиагностика и возможность использования нескольких протоколов связи (рис. 4.61).

Рис. 4.61. Интеллектуальный датчик AUTROL ATT2100

Управляемый микропроцессором ЖКИ дисплей отображает показания прибора в заданных пользователем единицах измерения.

Беспроводные измерительные преобразователи температуры

Беспроводной измерительный преобразователь температуры Rosemount 648 (рис.4.62) предназначен для преобразования сигналов, поступающих от термопреобразователей сопротивления (ТС), термоэлектрических преобразователей омических и милливольтовых устройств постоянного тока в радиосигнал частотой 2,4 ГГц [9]. Rosemount 648 может быть установлен в труднодоступных местах непосредственно в точке измерения или удаленно, обеспечивая надежную передачу данных диагностики и измерений в информационную систему через беспроводной шлюз 1420.

Рис.4.62. Беспроводной измерительный преобразователь температуры Rosemount 648 Подключение преобразователя к персональному компьютеру осуществляется через Hart-модем или беспроводной шлюз 1420 [9]. Беспроводной шлюз 1420 обеспечивает сбор данных от беспроводных полевых приборов и последующую интеграцию этих данных в систему верхнего уровня, используя стандартные протоколы обмена данными. Беспроводной шлюз 1420 является главным узлом самоорганизующейся беспроводной сети. Он отвечает за управление сетью, безопасность передачи данных и интеграцию их в систему верхнего уровня [9]. Шлюз является точкой входа для передачи данных от беспроводных приборов, которые затем преобразуются в формат, совместимый с различными системами управления. Прием и передача данных беспроводной сети осуществляется по радиосигналу на рабочей частоте 2,4-2,5 ГГц по HART-протоколу. Беспроводной шлюз 1420 поддерживает одновременное подключение до 100 беспроводных измерительных преобразователей. Расширение сети путем добавления дополнительных приборов происходит быстро и просто, позволяя легко планировать расширение и модернизацию систем автоматизации технологических процессов [9]. В отличие большинства беспроводных измерительных приборов, которые требуют наличия прямой видимости между ними и шлюзом для передачи информации, надежные самоорганизующиеся сети предоставляют возможность беспроводным полевым приборам самим взаимодействовать друг с другом. Двумя ключевыми компонентами, обеспечивающими надежность, являются наличие нескольких независимых путей передачи информации для каждого прибора и автоматический выбор маршрута. Эти инновации позволяют достигнуть надежности передачи данных более чем 99%. Надежность передачи данных - это показатель качества передачи данных при наличии сбоев [9]. Возможность автоматического выбора нескольких путей прохождения сигнала позволяет использовать беспроводные сети без проведения дополнительного обследования технологического объекта перед установкой измерительных приборов. Самоорганизующиеся сети изначально спроектированы для надежной работы даже в сложных условиях. Возможность выбора маршрута передачи и автоматическая настройка сети позволяют избежать влияния физических помех, таких как строительные леса и временные конструкции, путем автоматической реорганизации сети в обход препятствий (см рис.4.63) [9].

Рис. 4.63. Организация беспроводного сбора данных контроля температуры

4.2.4. Управляющие устройства коммуникационного протокола HART

Рис. 4.64. Коммуникатор Метран-650

Коммуникатор Метран-650 - портативное устройство, предназначенное для считывания информации, удаленной настройки и конфигурирования интеллектуальных полевых приборов (датчиков давления Метран-100, Метран-49, 3051, 3051S, 1151, 2088, датчиков температуры Метран-280, расходомеров Метран-360 и т.п.), поддерживающих HART-протокол. Коммуникатор не является средством измерений и не вносит дополнительной погрешности в аналоговый измерительный сигнал (рис. 4.64).

Основные преимущества коммуникатора: - возможность настройки произвольных HART-приборов из любой точки токовой цепи; - доступ ко всем параметрам приборов; - диагностика прибора; - получение информации об устройстве (номер прибора, позиция по проекту и т.д.). Совместимость с устройствами HART. Наличие взрывозащищенного исполнения. Обслуживание до 15 устройств, подсоединенных к одной линии. Автономный источник питания - блок перезаряжаемых аккумуляторов или заменяемые щелочные батареи. Интерфейс пользователя на русском или английском языках.

Конфигурационная программа HART-Master

Рис. 4.65. Конфигурационная программа

Конфигурационная программа HART–Master предназначена для настройки интеллектуальных датчиков давления Метран 150, 100, 49, Rosemount 3051С/Т, 3051S, 1151, интеллектуальных преобразователей температуры Метран280-1, 280-2, Rosemount 248, преобразователей расхода Метран 300ПР, Метран 303ПР и других устройств, поддерживающих HART-протокол. HART-Master позволяет выполнить: - поиск устройств, подключенных к HART-модему или к HART-входам мультиплексора; - поиск устройств, подключенных по RS485 интерфейсу и поддерживающих канальный уровень HART; - cчитывание переменных процесса; - cчитывание информации о HART-устройстве и сенсоре; - тест устройства; - настройку HART-датчика; Для работы программы с датчиками необходим HART-модем (например, Метран-681, 682) или HART-мультиплексор Метран–670. Имеет удобный интерфейс пользователя на русском и английском языках.

Рис.4.66. HART-модем Метран-681

4.3. Контроль расхода

Расходом вещества называется количество вещества, проходящее через данное сечение канала в единицу времени. Количество вещества выражают в единицах объема или массы [1]. Основной единицей объема жидкости (газа) принимается кубический метр (м3). Основной единицей массы жидкости (газа) принимается килограмм (кг). Количество жидкости (газа) с равной степенью точности может быть измерено и объемным и массовым методом, т.к. плотность жидкости (газа) при определенной температуре является величиной постоянной, характерной для каждой данной жидкости (газа). Для твердых сыпучих тел пользуются понятием насыпной или объемной массы. Насыпная масса твердого сыпучего материала не имеет для данного вещества постоянного значения, она зависит от размера и количественного содержания частиц различной величины в общей массе сыпучего материала. Поэтому для получения более точных результатов при измерении количество сыпучего материала определяется взвешиванием.

Приборы для измерения расхода и количества вещества

Расходомерами называют приборы, предназначенные для измерения расхода вещества. По принципу действия расходомеры, наиболее часто применяемые в химических производствах, можно разделить на расходомеры переменного и постоянного перепадов давления, скоростного напора, переменного уровня и индукционные, тахометрические, калориметрические и т.д. Счетчиками называют приборы, измеряющие количество вещества. Счетчики измеряют протекающий через них объем вещества за любой промежуток времени: сутки, месяц и т.д. Количество вещества при этом определяется как разность показаний счетчика. Счетчики, как правило, являются приборами прямого измерения, и отсчет по их шкале дает значение измеряемой величины без дополнительных вычислений.

Основные принципы измерения расхода

Принципы измерения расхода основаны: · На возникновении перепада давлений на установленном внутри трубопровода сужающем устройстве. Разность статических давлений до и после сужающего устройства (перепад давлений), измеряемая дифференциальным манометром, зависит от расхода протекающего вещества и служит мерой расхода. Этот принцип применяется в расходомерах переменного перепада давления. · На перемещении чувствительного элемента (поплавка), установленного в вертикальной конической расширяющейся трубке (через нее снизу вверх подается вещество, расход которого измеряется). При изменении расхода жидкости, газа или пара поплавок перемещается вверх, изменяя проходное сечение между поплавком и внутренними стенками трубки. Высота подъема поплавка функционально связана с величиной расхода вещества. Перепад давления на поплавке при перемещении его вдоль оси трубки остается практически постоянным. Этот принцип применяется в расходомерах постоянного перепада давления (ротаметрах). · На зависимости между расходом протекающего по трубопроводу вещества и измеренным напорной трубкой динамическим (скоростным) напором. Если напорная трубка располагается по оси трубопровода, то расход Q (в м3/ч) определяется из уравнения. Этот принцип применяется в расходомерах скоростного напора. · На изменении высоты уровня жидкости в сосуде при непрерывном поступлении и свободном истечении ее из сосуда через отверстие в случае изменения расхода жидкости. Расходомеры переменного уровня состоят из приемника – цилиндрического или прямоугольного сосуда с круглым отверстием (диафрагмой) в дне для истечения, либо с щелевым отверстием для истечения в боковой поверхности сосуда – и любого стандартного измерителя уровня. Этот принцип применяется в расходомерах переменного уровня. · На изменении пропорциональной объемному расходу ЭДС, индуктированной в потоке электропроводной жидкости под действием внешнего магнитного поля. Этот принцип применяется в индукционных (электромагнитных) расходомерах [6].

Классификация приборов для измерения расхода и количества

В соответствии с указанными выше принципами измерения на основании ГОСТ 15228-70 приборы для контроля расхода и количества можно разделить на следующие группы: · Переменного перепада давления: с сужающими устройствами, с гидравлическими сопротивлениями, центробежные, с напорными устройствами, струйные. · С осредняющими напорными трубками · Обтекания: постоянного перепада давления (ротаметры, поплавковые, поршневые), поплавковые-пружинные, с поворотной лопастью. ·Тахометрические: турбинные (с аксиальной турбинкой, с тангенсальной турбинкой), шариковые, камерные (поршневые, дисковые, с кольцевым поршнем, с овальными колесами, роторные, лопастные, ковшовые). · Переменного уровня: с затопленным отверстием истечения, с отверстием истечения типа водосливо-щелевые (с прямоугольным отверстием, с профилированным отверстием). · Силовые: с внешним воздействием (кориолисовы, гироскопические, турбосиловые), с внутренним воздействием (кориолисовы, турбосиловые). · Силовые перепадные. ·Тепловые: с электрическим нагревом (калориметрические с внешним нагревом, термоанемометрические), с индукционным нагревом, жидкостным теплоносителем. · Электромагнитные. · Вихревые. · Ультразвуковые: с перемещением колебаний движущейся средой, доплеровские. · Оптические: основанные на эффекте Физо-Френеля, основанные на эффекте Доплера. · Ядерно-магнитные. · Ионизационные. · Меточные. · Парциальные. Кроме перечисленных, предложены еще и другие методы измерения расхода, например корреляционные [6].

4.3.1. Сущность измерения расхода по методу переменного перепада давлений

Наиболее распространенным и изученным методом измерения расхода жидкости, пара и газа является метод переменного перепада давлений. В состав комплекта расходомера переменного перепада давления входят: сужающее устройство, дифференциальный манометр и вторичный прибор. В современных схемах в качестве комплекта расходомера переменного перепада давлений используется диафрагма, интеллектуальный датчик разности давлений (тип ДД), вторичный прибор (контроллер). Измерение расхода по методу переменного перепада давлений основано на измерении потенциальной энергии (статического давления) вещества, протекающего через местное сужение в трубопроводе. В измерительной технике сужающими устройствами (первичными преобразователями) служат диафрагмы, сопла и сопла Вентури. Из этих трех типов сужающих устройств наиболее часто применяется диафрагма.

Типы сужающих устройств, регламентированные РД 50-213-80

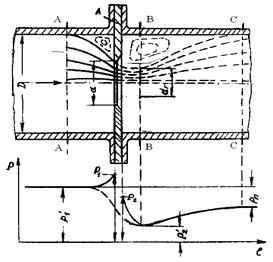

Диафрагма представляет собой тонкий диск с круглым концентрическим отверстием, которое имеет со стороны входа потока острую цилиндрическую кромку, а далее расточено под угол φ = 30…45°. Входная кромка диафрагмы не должна иметь закруглений, вмятин, зазубрин, заусенцев. Сужение потока начинается до диафрагмы в сечении А-А, затем, на некотором расстоянии за ней, благодаря действию сил инерции, поток сужается до минимального сечения В-В, а далее постепенно расширяется до полного сечения трубопровода (сечение С-С). Перед диафрагмой и за ней образуются зоны с вихревым движением, причем зона вихрей за диафрагмой больше, чем перед ней (рис.4.67) [3].

Скорость потока начиная с сеченя А-А возрастает и достигает максимального значения за диафрагмой в сечении В-В. Затем, по мере расширения струи, скорость потока снижается и достигает в сечении С-С первоначального значения. Давление струи около стенки трубопровода несколько возрастает из-за подпора перед диафрагмой и понижается до минимума за диафрагмой в наиболее узком сечении струи. Далее по мере расширения струи давление потока около стенки снова повышается, но не достигает прежнего значения. Потери части давления рп объясняются главным образом потерей энергии на трение и завихрения. Разность давлений (p'1–p'2) является перепадом, зависящим от расхода среды, протекающей через трубопровод. После прохождения сужающего устройства измеряемый поток продолжает сужаться. В самом узком сечении потока величина статического давления составляет значение р2'. Вследствие того что струя, протекающая через сопло, почти не отрывается от его профилированной части, потери на завихрения возникают в основном за соплом, поэтому остаточная потеря давления рп в сопле, по сравнению с диафрагмой, меньше. Еще меньше потери давления рп в сопле Вентури, профиль которого близок к сечению потока, проходящего через сужение. При измерении расхода по методу переменного перепада давлений протекающее вещество должно целиком заполнять все сечение трубопровода и сужающего устройства, поток в трубопроводе должен быть практически установившимся, фазовое состояние веществ не должно изменяться при прохождении через сужающее устройство (жидкость не должна испаряться, пар должен оставаться перегретым и т. п.). Для установления зависимости расхода вещества от перепада давлений, возникающего на сужающем устройстве, используют практические зависимости [3]:

объемный расход массовый расход

где Q – объемный расход вещества; Qм – массовый расход вещества; a – коэффициент расхода вещества; F0 – площадь отверстия диафрагмы; r – плотность измеряемого вещества; Р1 – давление вещества непосредственно у стенки трубопровода до сужающего устройства; Р2 – давление вещества непосредственно у стенки трубопровода после сужающего устройства. Стандартная диафрагма – наиболее простое и распространенное сужающее устройство (рис. 4.68). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m – это так называемый модуль сужающего устройства: m = S0/S1, где S0 = площадь отверстия диафрагмы; S1 = площадь поперечного сечения трубопровода. Отбор статических давлений до и после диафрагмы производится через кольцевые камеры или с помощью отдельных отверстий, объединенных в коллекторы.

Рис.4.68. Стандартная диафрагма

Стандартные сопла (рис.4.69) могут применяться без индивидуальной градуировки в трубопроводах диаметром D>50 мм при условии, что 0,05<m<0,65. Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг. При изготовлении сопла необходимо обращать внимание на гладкость его входной части, отсутствие конусности в цилиндрической части. Выходная кромка цилиндрической части отверстия должна быть острой, без заусенцев, фаски или закругления. Для изготовления сопел обычно используют те же материалы, что и для диафрагм [3].

Сопла Вентури могут применяться без индивидуальной градуировки для диаметров трубопроводов D>50 мм. У сопла Вентури (рис.4.70) профильная входная часть выполняется такой же, как у обычного сопла. Цилиндрическая средняя часть непосредственно без сопряжения переходит в конус. Сопла Вентури могут быть длинными и короткими. У длинного сопла Вентури наибольший диаметр выходного конуса равен диаметру трубопровода, а у короткого – меньше диаметра трубопровода. Угол конуса должен удовлетворять условию 5° <φ < 30°.

Рис.4.70. Сопло Вентури

Измерение перепада давлений производится через кольцевые камеры, причем задняя (минусовая) камера соединяется с цилиндрической частью сопла Вентури с помощью группы радиальных отверстий. Короткие сопла Вентури получили большее распространение, так как они дешевле в изготовлении и монтаже, а потеря давления в них почти такая же, как и в длинных. Ниже приведены схемы установки сужающих устройств (с диафрагмой, стандартным соплом и соплом Вентури) (рис. 4.71).

Рис. 4.71. Сужающие устройства (а-диафрагма, б-стандартное сопло, в-сопло Вентури)

Дифманометр типа ДМ

Мембранный дифманометр ДМ (рис.4.72) является бесшкальным прибором с индукционным датчиком, работающим с вторичными дифференциально-трансформаторными приборами типа КСДЗ, ЭПИД, ЭИВ, ДС и др. Он предназначен для дистанционного измерения избыточных давлений, разрежений или перепадов давления жидкостей, паров и газов, не разрушающих чувствительный элемент прибора. При этом величина измеряемого параметра преобразуется дифманометром в пропорциональный электрический сигнал, передаваемый далее на вторичный прибор. Действие дифманометра основано на использовании деформации чувствительного элемента прибора при воздействии на него разности давлений [5].

Чувствительным элементом дифманометра является мембранный блок, помещенный в корпусе 1 и включающий мембранные коробки 7 и 9, сваренные из четырех мембран, имеющих концентрические гофры. При наложении мембран профили их совпадают, что предохраняет мембраны от разрушения при перегрузках. Внутренние полости коробок, заполненные дистиллированной водой или ее смесью с глицерином, сообщаются между собой через отверстие в перегородке 2. Мембраны изготовляются из нержавеющей стали с высокими упругими свойствами или бериллиевой бронзы. Давление передается через импульсные линии 3 и 8. С центром верхней мембраны связан сердечник 6 дифференциально-трансформаторной катушки 4, закрытой колпаком 5. Большее давление подается в нижнюю (плюсовую) камеру, а меньшее – в верхнюю (минусовую). Под воздействием разности давлений в камерах нижняя мембранная коробка сжимается, жидкость из нее поступает в верхнюю коробку, вызывая перемещение верхнего центра и связанного с ним сердечника индукционного датчика. Деформация продолжается до тех пор, пока силы, вызванные перепадом давления, не уравновесятся упругими силами мембранных коробок [5]. При перемещении сердечника 6 индукционного датчика измеряемая величина преобразуется в электрический сигнал и передается на вторичный прибор с электрическим входным сигналом. Для уменьшения погрешности вследствие изменения температуры окружающей среды верхняя мембранная коробка дифманометра выполнена более жесткой, чем нижняя. Благодаря этому изменение температуры окружающей среды приводит в основном лишь к изменению объема нижней мембранной коробки, и сердечник не получает дополнительного смещения. Мембранные дифманометры выпускаются на предельные перепады давления 16–250 МН/м2 (160–2500 кгс/м2) и 40–630кН/м2 (0,4–6,3 кгс/см2). Допускаемые статические давления до 25 МН/м2 (250 кгс/см2) [5].

Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений:

· погрешности установки и конструкции сужающих устройств: - неправильный монтаж сужающих устройств (на непрямолинейных участках); - сужающее устройство располагается не концентрично относительно оси трубопровода круглого сечения, т.е. его ось смещена от оси трубопровода на какое-то расстояние; - безвозвратные потери давления на диафрагме (в случае, когда потери должны быть ограничены, применяют сопла или трубки Вентури); - потеря давления в трубке Вентури возрастает с увеличением угла φ. · погрешности дифманометров: - основная погрешность дифманометра ДМПК-100 составляет ±1%; - основная погрешность дифманометра ДП-50 составляет ±267Н/м2 (2 мм рт. ст.); · погрешность вторичного прибора.

4.3.2. Осредняющие напорные трубки

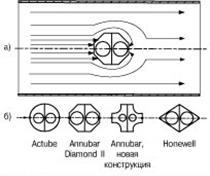

Принцип действия расходомеров, использующих в качестве первичного преобразователя расхода осредняющие напорные трубки (ОНТ), основан на измерении расхода сред методом переменного перепада давления, который заключается в преобразовании кинетической энергии движущегося потока в потенциальную энергию [14]. Конструктивно трубка Annubar представляет собой трубу ромбовидного профиля, в которой сформированы две камеры. В каждой камере имеется некоторое количество отверстий, диаметр и расположение которых рассчитываются по уравнению Чебышева. Трубка Annubar пересекает трубопровод по диаметру, и чем больше диаметр, тем больше отверстий в трубке. Таким образом, отверстия, расположенные навстречу потоку, воспринимают давление разрежения. Перепад давления, образующийся в трубке, фиксируется датчиком перепада давления и преобразуется в выходной сигнал, который в дальнейшем обрабатывается тем или иным образом (рис.4.73-4.74) [14]. Единственным недостатком ОНТ является малая чувствительность при малых скоростях потока. Однако, более современные разработки ОНТ позволяют производить измерения при более низких скоростях, чем это было возможно ранее [14].

Рис. 4.74. Схема обтекания потоком трубки Annubar Diamond II

К основным достоинствам расходомеров, использующих в качестве первичного преобразователя ОНТ относятся [14]: § возможность измерения расхода сред в трубопроводах большого диаметра (например, газовые магистральные трубопроводы, воздуховоды и т.д. диаметром до 10 м); § универсальность, т.е. возможность измерять расход жидкости, газа и пара (исключение составляют только вязкие среды); § удобство и простота монтажа (в большинстве случаев для установки расходомера требуется просверлить одно отверстие и приварить монтажный фланец); § возможность монтажа и демонтажа без остановки процесса; § минимальная вероятность утечек измеряемой среды; § более низкие потери давления и меньшие длины прямолинейных участков по сравнению с расходомерами на базе сужающих устройств; § беспроливная методика поверки.

Рис. 4.75. Расходомер с осредняющей напорной трубкой

Расходомеры на базе осредняющей напорной трубки Annubar (рис.4.75) предназначены для измерения расхода жидкости, газа, пара в системах автоматического контроля, регулирования и управления технологическими процессами в различных отраслях промышленности, а также в системах технологического и коммерческого учета. Основные преимущества: - многопараметрические измерения и вычисление расхода; - установка в трубопровод через одно отверстие; - возможность установки в трубопровод без сброса давления (конструкция Flo-Tap); - минимальная вероятность утечек измеряемой среды благодаря интегральной конструкции; - низкие потери давления по сравнению с большинством других расходомеров; - существенное снижение стоимости монтажа и обслуживания благодаря особенности конструкции Annubar; - легкость взаимодействия с существующими АСУТП или вычислителями расхода посредством интеллектуального протокола коммуникаций HART; - простота перенастройки динамического диапазона; - высокая надежность, отсутствие движущихся частей. Измеряемые среды: жидкость, газ, пар. Температура измеряемой среды: -40...400°С - интегральный монтаж датчика, -187...677°С. Избыточное давление в трубопроводе до 25 МПа. Диаметр условного прохода Dу 12,5…1800 мм и более. Пределы измерений расхода рассчитываются для конкретного технологического процесса. Динамический диапазон от 5:1 до 14:1. Пределы основной относительной погрешности измерений расхода до ±1%. Выходной сигнал 4-20 мА/HART. Наличие взрывозащищенного исполнения. Межповерочный интервал - 2 года. Внесены в Госреестр средств измерений под №25407-05, cертификат №21682/1 (Метран-350); №27144-04, cертификат №17984 (Rosemount MassProbar); №2010-04, cертификат №17983 (Rosemount Probar). ПГ «Метран», г. Челябинск.

4.3.3. Расходомеры обтекания. Ротаметры

Расходомеры обтекания – это приборы принцип действия которых основан на зависимости величины перемещения обтекаемого тела от величины обтекающего его измеряемого расхода вещества. Расходомеры обтекания подразделяются на: 1) расходомеры с постоянным перепадом давления – ротаметры, поплавковые, поршневые; 2) расходомеры с изменяющимся перепадом давления – поплавково – пружинные, с поворотной лопастью. Принцип их действия основан на зависимости перемещения тела, воспринимающего динамическое давление обтекающего его потока, от расхода вещества. Они предназначены для измерения плавно меняющегося объемного расхода однородных потоков чистых и слабо загрязненных жидкостей и газов. Простейшим и наиболее распространенным прибором постоянного перепада давления является ротаметр. Его действие основано на измерении вертикального перемещения чувствительного элемента (тела), зависящего от расхода среды и приводящего одновременно к изменению площади проходного сечения отверстия таким образом, чтобы перепад давления на чувствительном элементе остался постоянным Ротаметры имеют (рис.4.76) большой диапазон измерения

Рис. 4.76. Схема ротаметра

Сила тяжести: где V–объем поплавка; rп – плотность материала поплавка; g – ускорение силы тяжести. Сила от давления потока на верхнюю плоскость поплавка: p'2s, где p'2 – среднее давление потока на единицу верхней плоскости поплавка; s – площадь наибольшего поперечного сечения поплавка. Снизу вверх на поплавок действуют также две силы: сила от давления потока на нижнюю плоскость поплавка p'1s и сила трения потока о поплавок Vrпg+ p'2s= p'1s+ или

Если допустить, что uk при всех расходах остается постоянной (с увеличением расхода увеличивается площадь кольцевого канала), то вся правая часть уравнения (1) будет постоянной, т.к. остальные величины для данного прибора тоже постоянны. Следовательно, разность давлений на поплавок p'1 - p'2=const, т.е. ротаметр является прибором постоянного перепада давления. Из совместного решения уравнений Бернулли и неразрывности получим уравнение расхода:

где a–коэффициент расхода; p1 – p2 – разность статических давлений, действующих на поплавок. После ряда преобразований получим: Q =a1sk k, (3)

где a1 = f(a); sk – площадь кольцевого отверстия, образованного конусной трубкой и верхней частью поплавка; k – константа. Эта зависимость линейна и поэтому шкала ротаметра будет равномерной [3]. Устройство и принцип действия промышленного поплавкового расходомера типа РЭ

Ротаметры могут иметь пневматическую и электрическую дистанционную передачу показаний. На рис.4.77 приведена принципиальная схема ротаметра с электрической дифференциально-трансформаторной передачей показаний на расстояние.

Измерительная часть ротаметра выполнена из цилиндрического металлического корпуса 1 (сталь Х18Н9Т) с коническим седлом 2. Внутри седла перемещается конусный поплавок 3, жестко насаженный на шток 4. На верхнем конце штока укреплен сердечник 5 дифференциально-трансформаторного преобразователя. Сердечник перемещается пропорционально величине изменения измеряемого расхода внутри разделительной трубки 6. Снаружи трубки находится катушка преобразователя. Ротаметры рассчитаны на рабочее давление до 6,27 МН/м2 (62 кгс/см2). Пределы измерения (в расчете на воду) от 0,7*10-5 до 0,44*10-2 м3/с. Минимальные расходы, измеряемые ротаметром, составляют 15-20% верхнего предела измерения. Основная погрешность комплекта (преобразователя и вторичного прибора) 2,5-3% верхнего предела измерения. Для измерения расхода во взрывоопасных и пожароопасных условиях применяются ротаметры с пневматической дистанционной передачей [3]. Ротаметр для малых и больших расходов моделей RAKD и RAMC (рис.4.78) представляет собой расходомер, основанный на принципе создания условий динамического равновесия элементов прибора под действием потока. Прибор предназначен для работы в турбулизированных, непроницаемых или агрессивных средах. Все смачиваемые детали выполнены из нержавеющей стали, а также предусмотрена различная футеровка для агрессивных жидкостей. Максимальный расход 1-250 л/ч (вода) и, соответственно, 45-8000 л/ч (воздух) для модели RAKD и 0, 025-130 м3/ч (вода) и 0,75-1400 м3/ч (воздух) (20°С, 1,013 бар абс.) для модели RAMC. Для вязких сред предусматривается дополнительная нагревательная рубашка для обогрева паром или жидким теплоносителем (опция). Возможна комплектация микропроцессорным преобразователем с питанием 24 В, 115 В или 230 В, который, в свою очередь, может иметь искробезопасное исполнение и обладает следующими функциями: индикация расхода (суммарный, фактический, процент), отображение разных единиц объема и массового расхода, индикации залипания поплавка, демпфирование выходного сигнала, выдача сообщения об ошибках. Выходной сигнал: 4…20 мА. «Yokogawa», Япония.

Рис. 4.78. Ротаметр RAKD Тахометрические расходомеры

Тахометрические расходомеры – расходомеры жидкости (газа), принцип действия которых основан на зависимости скорости движения преобразовательного элемента, установленного в трубопроводе или в специальной камере, от расхода жидкости (газа). Существуют тахометрические турбинные и шариковые расходомеры [14]. Принцип действия турбинных механических расходомеров-счетчиков основан на измерении скорости вращения потоком (газа или жидкости) измерительной турбинки. Для бесперебойной работы счетчиков необходимо отсутствие завихрений в потоке, поступающем на турбинку. При использовании таких расходомеров-счетчиков число оборотов турбинки пропорционально объему протекающей жидкости: n=KV В скоростных аксиальных расходомерах-счетчиках ось вращения турбинки совпадает с направлением потока (рис. 4.79 а). В скоростных тангециальных расходомерах-счетчиках поток, вращающий турбинку, направлен по касательной к окружности, описываемой средним радиусом турбинки (рис. 4.79 б). Турбинный счетчик использует многолопаточный ротор, который поддерживается при помощи подшипников внутри секции трубы перпендикулярно потоку (рис.4.80) [14]. Для определения числа оборотов используется магнитная катушка. Жидкость вращает ротор со скоростью, пропорциональной скорости жидкости и, следовательно, общему объемному расходу [14]. Магнитная катушка, расположенная снаружи счетчика, производит переменное напряжение каждый раз, когда лопатка пересекает линии магнитного поля катушки. Таким образом, каждый импульс представляет дискретный объем жидкости. Так как ротор обычно изготавливается из нержавеющей стали, он совместим со многими средами [14]. Однако подшипники, которые необходимы для поддержки ротора и должны позволять ему вращаться свободно с высокой скоростью, требуют тщательного процесса очистки [14].

а) б) Рис. 4.79 а) Схема объемного счетчика с винтовой турбинкой, расположенной аксиально к потоку: 1 – винтовая турбинка; 2 – корпус; 3 – счетчик; б) счетчик с турбинкой, расположенной тангенциально к потоку: 1 – турбинка; 2 – корпус; 3 – счетчик

Рис.4.80. Тахометрический турбинный расходомер

Расходомер-счетчик турбинный ТМ-44

Диапазон измерения: жидкость – 100л/ч…8000м3/ч. Погрешность: ±0,5%. Соединения (фитинги): DN-15…DN-500. Рабочая температура от –20°С д

|

||||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 733; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.019 с.) |

,

, ,

,

. Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода. На поплавок ротаметра сверху вниз действуют две силы: сила тяжести и сила от давления потока на верхнюю плоскость поплавка [6].

. Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода. На поплавок ротаметра сверху вниз действуют две силы: сила тяжести и сила от давления потока на верхнюю плоскость поплавка [6].

,где k – коэффициент сопротивления, зависящий от числа Рейнольдса и степени шероховатости поверхности; uk – средняя скорость потока в кольцевом канале, охватывающем боковую поверхность поплавка; sб – площадь боковой поверхности поплавка; n – показатель, зависящий от величины скорости. Поплавок уравновешен в том случае, когда

,где k – коэффициент сопротивления, зависящий от числа Рейнольдса и степени шероховатости поверхности; uk – средняя скорость потока в кольцевом канале, охватывающем боковую поверхность поплавка; sб – площадь боковой поверхности поплавка; n – показатель, зависящий от величины скорости. Поплавок уравновешен в том случае, когда (1)

(1) (2)

(2)