Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газы, применяемые при сварке и резке

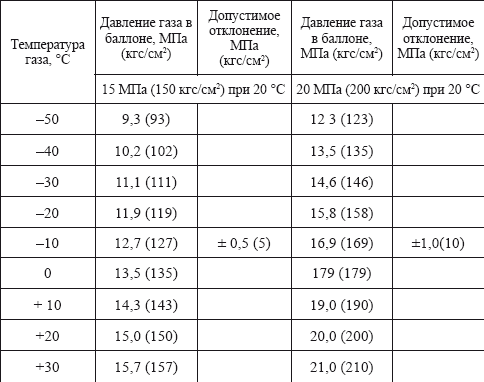

Кислород при атмосферном давлении и обычной температуре – это газ без цвета и запаха, несколько тяжелее воздуха. При атмосферном давлении и температуре 20 ° С масса 1 м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горючих жидкостей в чистом кислороде происходит очень интенсивно, в зоне горения развивается высокая температура. Для получения сварочного пламени с высокой температурой, необходимой для расплавления металла в месте сварки, горючий газ или пары горючей жидкости сжигают в смеси с технически чистым кислородом. Если горение газов происходит на воздухе, в котором кислорода содержится только 1/5 по объему (остальные 4/5 составляют азот и другие атмосферные газы), то температура сварочного пламени будет значительно ниже и процесс горения происходит значительно медленнее, чем в технически чистом кислороде. Сам кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильнейшим окислителем, резко увеличивает способность других материалов к горению, а при очень высокой скорости горения – к взрыву. Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных установках, где он очищается от пыли, углекислоты и осушается от влаги. Перерабатываемый в установке воздух сжимается компрессором до высокого давления и охлаждается в теплообменниках до сжижения. Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота жиже температуры жидкого кислорода на 13 °С. Азот оказывается более легкокипящим газом и испаряется первым, поэтому его отводят из воздухоразделительной установки в атмосферу. Жидкий чистый кислород накапливается в воздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью компрессора. Технический кислород транспортируют в стальных баллонах согласно требованиям существующих нормативных документов или в автореципиентах под давлением 15±0,5 МПа (150±5 кгс/см2) или 20±1,0 МПа (200 ±10 кгс/см2) при 20 °С. При наполнении баллонов, их хранении и транспортировании в интервале температур от —50 до +30 °С давление газа в баллоне должно соответствовать приведенному в табл. 49.

Таблица 49 Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

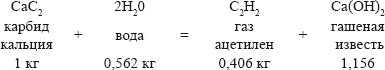

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/ см2). Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240—630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда. В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300—1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30—40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05—0,1 МПа (0,5—1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч. Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900—2300 °С, при которой протекает реакция: СаО + 3С = СаС2 + СО. Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в

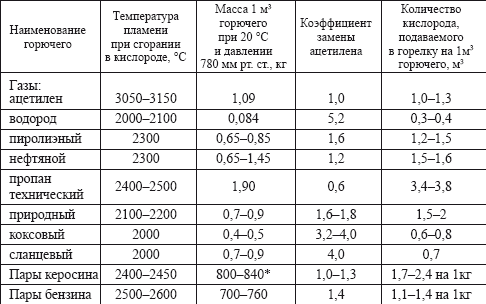

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3—4,5 кг карбида кальция. Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2—1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются. При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла. Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец. При резке металлолома используют пропан. Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5—30 %. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах. Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака. Характеристика различных горючих газов и жидкостей, применяющихся в различных отраслях машиностроения и в ювелирной промышленности, приведена в табл. 50.

Таблица 50 Характеристика горючих газов и жидкостей, выраженная через коэффициент ацетилена

* Для керосина и бензина приведена масса 1 м3 жидкости. Контрольные вопросы: 1. Расскажите, что вы знаете о свойствах кислорода? 2. Какими способами получают кислород? 3. Как транспортируют кислород и на какие давления рассчитываются баллоны в зависимости от температуры? 4. Расскажите о способах получения ацетилена в промышленности. Что вы знаете о «сухом» способе разложения карбида кальция? 5. Расскажите о газах – заменителях ацетилена.

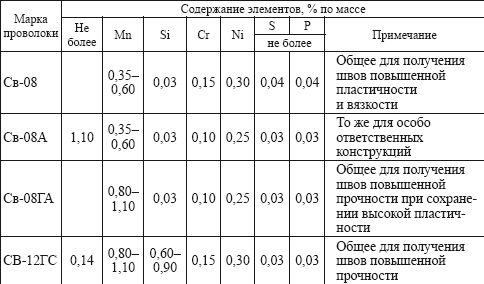

2. Сварочная проволока и флюсы Сварочную проволоку выпускают в мотках (бухтах). Ее выправляют и нарезают на части требуемой длины. В большинстве случаев при газовой сварке применяют присадочную проволоку, близкую по своему химическому составу к свариваемому металлу. Нельзя применять для сварки случайную проволоку неизвестной марки и неизвестного химического состава. Химический состав некоторых марок сварочной проволоки, применяемой для газовой сварки углеродистых сталей, приведен в табл. 51. Таблица 51 Химический состав некоторых марок сварочной проволоки, применяемой для сварки углеродистых сталей

Поверхность проволоки должна быть гладкой и чистой, без следов окалины, ржавчины, масла, краски и прочих загрязнений. Температура плавления проволоки должна быть равна или несколько ниже температуры плавления свариваемого металла. Проволока должна плавиться спокойно и равномерно, без сильного разбрызгивания и вскипания, образуя при застывании плотный, однородный наплавленный металл без посторонних включений, пор, шлаков, пленок и других дефектов. Диаметр проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. Для газовой сварки цветных металлов, таких как медь, латунь, алюминий, свинец и др., а также нержавеющих сталей в тех случаях, когда нет подходящей проволоки, применяют в виде исключения полоски, нарезанные из листов той же марки, что и свариваемый металл. Однако сварка полосками ввиду того, что они обычно имеют неравномерную ширину, дает шов худшего качества, чем сварка проволокой. Для сварки бронзы применяют вместо проволоки отлитые прутки из той же бронзы, т. е. того же химического состава. Флюсы при газовой сварке наносят на присадочную проволоку или пруток и кромки свариваемого металла, а также добавляют в сварочную ванну. Составы флюсов выбирают в зависимости от вида и свойств свариваемого металла. Флюс должен быть подобран таким

образом, чтобы он плавился раньше, чем металл, хорошо растекался по шву, не оказывал вредного воздействия на металл шва и полностью удалял образующиеся при сварке окислы. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и другие специальные добавки. Флюсы используются в виде порошков, паст, водных растворов. В некоторых случаях такие растворы готовят сами сварщики. Контрольные вопросы: 1. Охарактеризуйте требования, предъявляемые к сварочной проволоке. 2. Расскажите о способах подачи флюса в зону плавления металла. 3. По каким характеристикам подбирают флюсы? Глава 3

|

||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.36.192 (0.018 с.) |