Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Практическое пособие для электрогазосварщикаСтр 1 из 19Следующая ⇒

Евгений Максимович Костенко Сварочные работы: Практическое пособие для электрогазосварщика Книга написана по программным материалам подготовки рабочих в профтехучилищах, учебно-курсовых комбинатах и на производстве. Она содержит общие сведения о сварке, сварных соединениях и швах, электрической сварке плавлением, газовой сварке плавлением, газовой сварке и резке. Кратко описано устройство, оборудование и аппаратура для дуговой и газовой сварки, наплавки и резки, рассмотрены приемы выполнения различных сварных швов, вопросы контроля качества сварных соединений. Приводятся сведения о перспективных видах сварки. Для сварщиков, мастеров и инженерно-технического персонала.

Евгений Максимович Костенко Введение Раздел первый Глава 1 1. Общие сведения об основных видах сварки 2. Классификация сварки плавлением 3. Сущность основных способов сварки плавлением Глава 2 1. Основные типы сварных соединений 2. Классификация и обозначение сварных швов 3. Конструктивные элементы сварных соединений Глава 3 1. Углеродистые стали 2. Легированные стали Раздел второйГлава 1 1. Сварочная дуга и сущность протекающих в ней процессов 2. Условия зажигания и устойчивого горения дуги 3. Перенос металла через дугу 4. Особенности металлургических процессов при сварке, влияние кислорода, азота и водорода, содержащихся в воздухе, на металл шва 5. Металлургические процессы при сварке под флюсом и в защитных газах 6. Тепловые процессы при электрической сварке плавлением 7. Формирование и кристаллизация металла шва, строение зоны термического влияния 8. Старение и коррозия металла сварных соединений 9. Классификация напряжений и деформаций Глава 2 1. Оборудование сварочного поста для ручной дуговой сварки 2. Основные требования безопасности труда при ручной дуговой сварке 3. Общие сведения об источниках питания 4. Трансформаторы для ручной дуговой сварки 5. Сварочные выпрямители 6. Источники со звеном повышенной частоты Глава 3 1. Общие сведения о сварочных аппаратах 2. Полуавтоматы для дуговой сварки и их основные узлы 3. Автоматы для сварки плавящимся электродом Глава 4 1. Электродные материалы 2. Флюсы для дуговой и электрошлаковой сварки

3. Газы, применяемые при электрической сварке плавлением 4. Условия хранения и транспортировки сварочных Материалов Глава 5 1. Подготовка металла под сварку 2. Сборка изделий под сварку 3. Выбор режимов при ручной дуговой сварке 4. Способы выполнения швов по длине и сечению 5. Особенности выполнения сварных швов в положениях, отличных от нижнего. Способы повышения производительности сварки 6. Наплавка Глава 6 1. Некоторые особенности сварки и влияние параметров режима на формирование шва 2. Технология выполнения сварных соединений Глава 7 1. Некоторые особенности электрошлаковой сварки 2. Типы сварных соединений и виды сварных швов, характерных для ЭШС Глава 8 1. Технологические особенности сварки в среде защитных газов и их смесях 2. Технологические особенности процесса сварки в углекислом газе 3. Сварка цветных металлов Глава 9 1. Технология сварки чугуна и ее особенности 2. Холодная сварка чугуна 3. Горячая сварка чугуна Раздел третий Глава 1 Глава 2 1. Газы, применяемые при сварке и резке 2. Сварочная проволока и флюсы Глава 3 1. Ацетиленовые генераторы, предохранительные затворы и клапаны 2. Баллоны для сжатых газов, вентили для баллонов 3. Редукторы, газораспределительные рампы, рукава (шланги), трубопроводы 4. Сварочные горелки Глава 4 1. Состав сварочного пламени 2. Способы ручной газовой сварки 3. Термическая обработка и правка изделий после сварки 4. Особенности сварки труб Глава 5 1. Сварка сталей 2. Сварка меди и ее сплавов 3. Сварка алюминия и его сплавов 4. Пайка мягкими и твердыми припоями Глава 6 1. Сущность и основные условия резки 2. Резаки для ручной резки Глава 7 1. Правила обращения с оборудованием и аппаратурой 2. Противопожарные мероприятия Раздел четвертый Глава1 Глава 2 Список литературы Глава 1 СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ Углеродистые стали Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей. Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные. Стали углеродистые обыкновенного качества подразделяются на три группы: группа А – по механическим свойствам; группа Б – по химическому составу; группа В – по механическим свойствам и химическому составу. Изготавливают стали следующих марок: группа А – Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6; группа Б – БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт

6; группа В – ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5. По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп – кипящая, пс – полуспокойная, сп – спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1 %. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс). Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди. Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика. Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали – только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском. Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25—0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %. В сварных конструкции в основном применяют низкоуглеродистые стали. В сварочном производстве очень важным является понятие о свариваемости различных металлов. Свариваемостью называется способность металла или сочетания металлов образовывать

при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия. По свариваемости углеродистые стали условно подразделяются на четыре группы: I – хорошо сваривающиеся, с содержанием углерода до 0,25 %; II – удовлетворительно сваривающиеся, с содержанием углерода от 0,25 до 0,35 %, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях – подогрев, термообработка; III – ограниченно сваривающиеся, с содержанием углерода от 0,35 до 0,45 %, для получения качественных сварных соединений которых дополнительно необходим подогрев, предварительная или последующая термообработка; IV – плохо сваривающиеся, с содержанием углерода свыше 0,45 %, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций. Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120—200 °С.

2. Легированные стали Сталь, содержащая один или несколько легирующих элементов, вводимых для придания изделию определенных физико-механических свойств, называется легированной. Содержание некоторых элементов, когда они не являются легирующими, не должно превышать: кремния (Si) – 0,5 %; марганца (Мп) – 0,8 %; хрома (Сг) 0,3 %; никеля (Ni) – 0,3

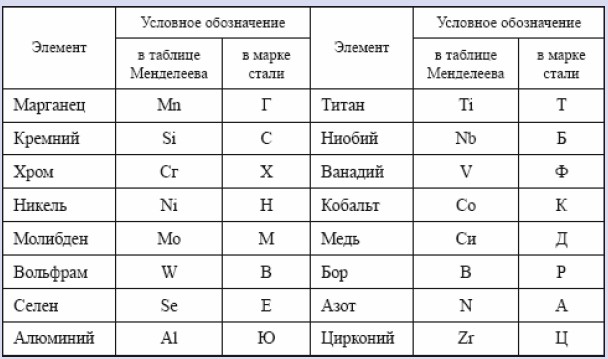

%; меди (Cu) – 0,3 %. Легированные стали подразделяют на подклассы: низко-, средне-и высоколегированные. Низколегированная сталь – это сталь, легированная одним элементом при содержании его не более 2 % (по верхнему пределу) или несколькими элементами при суммарном их содержании 3,5 % (по верхнему пределу). Среднелегированная сталь – легированная одним элементом, при содержании его не более 8 % (по верхнему пределу) или несколькими элементами при суммарном их содержании, как правило, не более 12 % (по верхнему пределу). Высоколегированная – это сталь с суммарным содержанием легирующих элементов не менее 10 % (по верхнему пределу), при содержании одного из них не менее 8 % (по нижнему пределу), при содержании железа более 45 %. Маркировка всех легированных конструкционных сталей однотипная (табл. 1). Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в процентах, причем содержание, равное 1 % и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора. Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний. Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор. Таблица 1 Условное обозначение элементов химического состава в основном металле и электродной проволоке

Марганец повышает ударную вязкость и хладноломкость стали, являясь хорошим раскислителем; способствует уменьшению содержания кислорода в стали. При содержании марганца в стали более 1,5 % свариваемость ухудшается, так как увеличивается твердость стали, образуются закалочные структуры и могут появиться трещины. Кремний вводится в сталь как раскислитель. При содержании кремния более 1 % свариваемость стали ухудшается, так как возникают тугоплавкие окислы, что ведет к появлению шлаковых включений. Сварной шов становится хрупким. Хром при значительном содержании в стали снижает ее свариваемость вследствие образования тугоплавких окислов и закалочных структур. Никель повышает прочность и пластичность шва и не ухудшает свариваемость. Алюминий – активный раскислитель стали, повышает окалиностойкость. Вольфрам повышает прочность и твердость при повышенных температурах, ухудшает свариваемость, сильно окисляется. Ванадий затрудняет сварку, сильно окисляется, требует введения в зону плавления активных раскислителей. Медь улучшает свариваемость,

повышая прочность, ударную вязкость и коррозионную стойкость сталей. Сера приводит к образованию горячих трещин. Фосфор вызывает при сварке появление холодных трещин. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости. Первостепенная роль по влиянию на свойства сталей принадлежит углероду. Доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. На этом основании о свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов. Образование холодных трещин уменьшают путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки. Элементами, обусловливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются марганец, кислород, титан, хром, ванадий. Предупреждение образования горячих трещин может быть достигнуто путем уменьшения количества и сосредоточения швов, выбора оптимальной формы разделки кромок, устранения излишней жесткости закреплений, предварительного подогрева, применения электродного металла с более низким содержанием углерода и кремния. Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Получение при сварке равнопрочного сварного соединения, особенно термоупроченных сталей, вызывает некоторые трудности и требует определенных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих слоев эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и соответственно к возможному появлению холодных трещин. В сталях, содержащих углерод по верхнему пределу и повышенное количество марганца и хрома, вероятность образования холодных трещин увеличивается (особенно с ростом скорости охлаждения). Предварительный подогрев и последующая термообработка позволяют снимать остаточные сварочные напряжения и получать необходимые механические свойства сварных соединений из низколегированных сталей. По разрезаемости легированные стали делятся на аналогичные четыре группы с соответствующим значением показателя эквивалента углерода.

Контрольные вопросы: 1. На какие группы подразделяются углеродистые стали обыкновенного качества? 2. Как подразделяются стали обыкновенного качества по степени раскисления? 3. Стали какой группы применяются для изготовления сварных конструкций и почему? 4. Что называется свариваемостью сталей? 5. На какие группы углеродистые стали подразделяются по свариваемости? 6. Охарактеризуйте III группу сталей по свариваемости. 7. Чем вызвано образование холодных трещин? 8. Чем отличаются легированные стали от углеродистых? 9. Как обозначается высококачественная легированная сталь? 10. Какие примеси в сталях считаются вредными? 11. Как влияет марганец на свойства стали? 12. Для чего вводят кремний и алюминий в состав сталей? 13. Что вызывает возникновение горячих трещин в сталях? 14. Какими мероприятиями можно предупредить образование горячих трещин в сталях?

ДУГОВАЯ СВАРКА Глава 1 Электродом

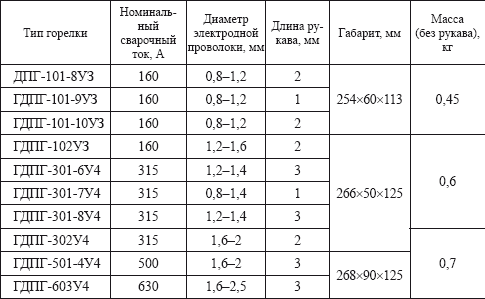

Основным параметром сварочных горелок является номинальный сварочный ток, который должен соответствовать стандартному ряду: 125; 160; 220; 250; 315;400;500;630 А. Сварочные горелки ГДПГ-302 и ГПДГ-502 аналогичны по конструкции горелке ГПДГ-501-4 и имеют водяное охлаждение. Горелки ГДПГ-101-10, ГДПГ-102, ГДПГ-301-8 рассчитаны на малые токи и поэтому не имеют водяного охлаждения. Соответственно у них отсутствуют водоохлаждаемое сопло и водоподводящие шланги. При механизированной сварке под флюсом применяют сварочные горелки с бункером для флюса и по мере необходимости – водоохлаждающим соплом. При сварке неплавящимся электродом токоподводящий наконечник заменяется специальным зажимом (цангой). Для подачи электродной проволоки от полуавтомата к сварочной горелке используют гибкие шланги. Для сварочных горелок, работающих на токах до 315 А включительно, в гибком шланге проложены провода цепей управления и сварочного тока, а по направляющему каналу проходит электродная проволока. При высоких значениях тока в гибком шланге по направляющему каналу проходит только электродная проволока. Для подвода цепей управления и сварочного тока имеется специальный шланг. Защитный газ подается в сварочную горелку по специальным шлангам. Завод-изготовитель обычно комплектует сварочные горелки и гибкие шланги к ним. В зависимости от материала и диаметра электродной проволоки гибкие шланги изготовляют длиной 2,0—3,0 м.

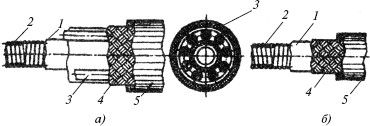

Рис. 29. Конструкции гибких шлангов: а – типа КШПЭ; б – КМ; 1 – защитный слой; 2 – направляющий канал; 3 – провода цели управления; 4 – внутренняя защитная оболочка; 5 – наружный защитный слой Электродная проволока перемещается от полуавтомата через гибкий шланг к сварочной горелке с помощью подающего механизма. Существуют различные схемы подающих механизмов. В схеме толкающего типа электродвигатель подающего механизма имеет жесткую характеристику. Такая схема применяется при сварке стальной электродной проволокой. В схеме тянущего типа подающий механизм размещается непосредственно с горелкой. Такое расположение подающего механизма снижает сопротивление проталкивания сварочной проволоки и поэтому можно увеличить длину гибкого шланга. Однако это приводит к увеличению массы горелки и снижению ее маневренности. Применяют комбинированные варианты подающих механизмов, работающих по схеме «тяни-толкай». В этом случае требуется установка дополнительного электродвигателя с направляющими роликами. Для синхронизации процесса «тяни-толкай» необходимо установить два электродвигателя: толкающий и тянущий. Электродвигатель тянущего механизма, натянув электродную проволоку, автоматически снижает свои обороты. Толкающий электродвигатель имеет постоянные обороты. При включении электродвигателей от пусковой кнопки одновременно подается напряжение на конец сварочной проволоки. При касании проволоки свариваемого изделия зажигается дуга, и начинается процесс сварки. Подающие механизмы, перечисленные выше, являются редукторными. Применяют три модификации редукторных подающих механизмов: ПМЗ-1 – подающий механизм закрытого типа с кассетой для стальной проволоки массой 5 кг; ПМО-1 – подающий механизм открытого типа с кассетой стальной проволоки массой 12 и 20 кг; ПМТ-1 – подающий механизм с тележкой с бухтой стальной проволоки массой до 50 кг. Выпускают новые конструкции безредукторных подающих механизмов: планетарные «Изаплан» и импульсные «Интермигмаг» (с пульсирующей подачей проволоки). Основными элементами механизма «Изаплан» (рис. 30) являются планетарные подающие ролики (1), корпус (2) с коническим отверстием, основание головки (3), электропривод (4). Безредукторный подающий механизм «Интермигмаг» применяют при импульсно-дуговой сварке. Планетарная подающая головка «Изаплан» укреплена на полом валу электродвигателя постоянного тока. Электродная проволока проходит через полый валик и поступает на планетарные ролики подающей головки.

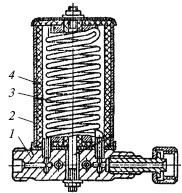

Рис. 31. Подогреватель углекислого газа: 1 – корпус; 2 – кожух; 3 – трубка-змеевик; 4 – теплоизоляционный слой; 5 – нагревательный элемент; 6 – накидная гайка

Рис. 32. Осушитель углекислого газа: 1 – втулка; 2 – накидная гайка; 3 – пружина; 4 – сетки; 5 – фильтр; 6 – сетчатая шайба; 7 – корпус; 8 —штуцер; 9 – сетка Редуктор предназначен для снижения давления защитного газа после баллона. При использовании углекислого газа применяют стандартные баллонные редукторы для кислорода – ДКД-8-65 или специальные для СО2 – У-30.

Рис. 33. Расходомеры: а – с конусной стеклянной трубкой (ротаметр): 1 – стеклянная трубка; 2 – поплавок; 3 – корпус; б – с дросселирующей диафрагмой (Р1—Р2 – перепад давления); 1 – диафрагма; в – с калиброванной диафрагмой; 1 – диафрагма Расходомеры предназначены для измерения расхода газа, благодаря чему можно поддерживать дозировку защитного газа. Различают несколько разновидностей расходомеров: поплавковый (ротаметр), дроссельный (с калиброванным отверстием в диафрагме) и их разновидности (рис. 33). В комплект аппаратуры сварочного поста входит и отсекатель газа. Отсекатель газа – это электромагнитный клапан, который предназначен для автоматического управления подачей газа. Включение электромагнитного клапана сблокировано с пусковой кнопкой полуавтомата, что обеспечивает продувку газовых каналов и подготовку защитной среды перед зажиганием сварочной дуги, а также сохранение защитной среды после гашения дуги до полного остывания металла.

Контрольные вопросы: 1. Чем отличается аппарат для механизированной сварки от аппарата для автоматической сварки? 2. Почему применяют унифицированные узлы на полуавтоматах и автоматах? 3. Расскажите о системе обозначения аппаратов для дуговой сварки. 4. Расшифруйте марку ПДГ-516УЗ. 5. Каковы достоинства полуавтоматов? 6. По каким признакам классифицируются полуавтоматы? 7. Из каких основных элементов состоит горелка? 8. Расскажите о назначении гибких шлангов. 9. Какие типы подающих механизмов вы знаете? 10. Расскажите о достоинствах подающего механизма «Изаплан». 11. Что входит в комплект сварочного поста для сварки в среде защитных газов? 12. Какие типы расходомеров вы знаете? Расскажите об их устройстве. 13. Какие операции обеспечивает блок управления БУСП-2? 14. Для каких целей комплектуют полуавтоматы ПДГ консольно- поворотным устройством? 15. Расскажите о применении полуавтомата ПШ-112 и его достоинствах. 16. Расскажите об особенностях полуавтомата А-1197.

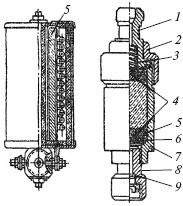

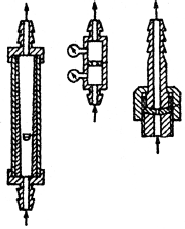

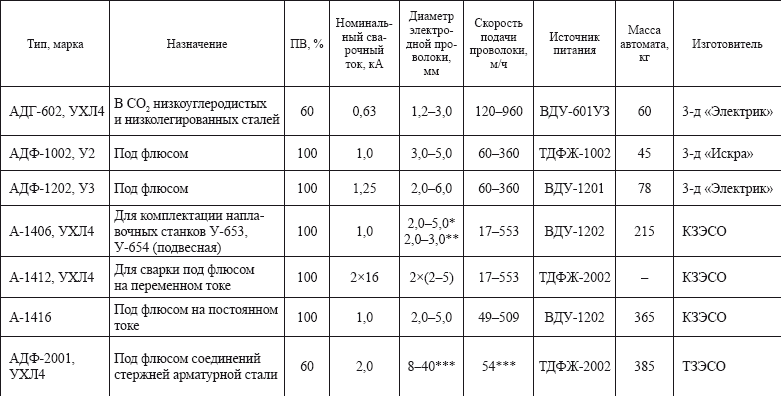

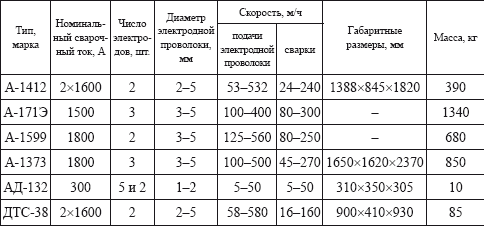

3. Автоматы для сварки плавящимся электродом Автоматы тракторного типа АДФ и АДГ предназначены для дуговой сварки под флюсом и в среде защитного газа стыковых и угловых соединений типа «тавр» или «лодочка» электродной проволокой сплошного сечения. Сварку можно выполнять как внутри колеи, так и вне ее на расстоянии до 200 мм. Размер колеи не должен превышать 295 мм. Положение дуги (электрода) контролируется с помощью светоуказателя. Все элементы управления сварочным процессом и перемещением трактора расположены на пульте управления. Для сварки под флюсом на переменном токе автоматы АДФ комплектуют сварочными трансформаторами ТДФ- 1002, ТДФ-1601, ГДФЖ-2002. Для сварки под флюсом и в среде защитного газа на постоянном токе автоматы АДФ и АДГ комплектуют универсальными выпрямителями ВДУ-505 или ВДУ- 1201. Технические характеристики автоматов указаны в табл. 15. Таблица 15 Технические характеристики автоматов транспортного типа

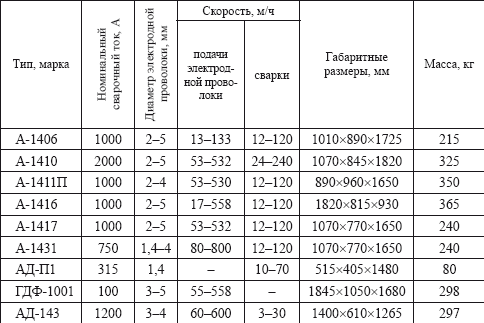

* Сплошная. ** Порошковая. *** Стержни. Для дуговой сварки изделий с различными формами и размерами сварных швов таких, как криволинейные швы, швы с переменным сечением, применяют автоматы подвесного типа. В большинстве случаев автоматы подвесного типа самоходные. Их перемещение осуществляется по направляющему монорельсу с помощью самоходной тележки. Автоматы комплектуют источником питания переменного или постоянного тока, которые обеспечивают номинальный сварочный ток и имеют необходимую внешнюю характеристику. Промышленность выпускает автоматы серии А-1400. Для сварки под флюсом углеродистых сталей применяют автоматы А-1401, А-1410. Для дуговой сварки в среде углекислого газа углеродистых сталей – автоматы А-1417; для дуговой сварки в среде инертного газа изделий из алюминия и его сплавов применяют автоматы А-1431 и т. д. Сварочные автоматы серии А-1400 рассчитаны на длительную работу и могут применяться как самостоятельно, так и входить в комплект автоматических линий. Отличительной особенностью этих автоматов является их пригодность для дуговой сварки различных типов швов. Они обеспечивают широкий диапазон регулирования режимов сварки, а также возможность быстрой переналадки при изменении сварочной технологии. Технические характеристики некоторых автоматов серии A-1400 приведены в табл. 16. Таблица 16 Технические характеристики самоходных автоматов подвесного типа

Примечания: 1. Автоматы А-1410, А-1416 и ГДФ-1001 применяют для сварки под флюсом; автомат А-1406 – под флюсом и в среде углекислого газа; автомат А-1417 – в среде углекислого газа; автомат А-141117 – в среде углекислого и инертного (аргон) газов; автоматы А-1431 и АД-143 – в среде аргона; автомат АД-Ш – в среде аргоно-кислородной смеси. 2. Для автоматов АД-111 режим работы ПВ = 60 %, для остальных автоматов ПВ = 100 %. 3. Для автомата АД-143 диаметр неплавящегося электрода 8—12 мм, скорость его перемещения 14—21 м/ч. Одним из направлений повышения производительности сварочного процесса является увеличение скорости сварки. Однако скорость перемещения серийных сварочных автоматов, выпускаемых для различных способов дуговой сварки, доведена до предельного значения. Поэтому большое значение имеет концентрация операций при одновременной сварке в нескольких местах одного или нескольких изделий. Для этого выпускают и применяют многодуговые сварочные автоматы. Основными преимуществами многодуговой сварки по сравнению с однодуговой при прочих равных условиях является уменьшение сварочных деформаций, увеличение объема продукции с единицы производственной площади и более компактное размещение источников питания. На базе однодугового автомата унифицированной серии А-1400 создан двухдуговой автомат А-1412 подвесного типа, который предназначен для дуговой сварки под флюсом изделий из углеродистых сталей с различной формой свариваемых кромок. Технические характеристики некоторых многодуговых автоматов приведены в табл. 17. Таблица 17 Техническая характеристика многодуговых автоматов

Примечания: 1. Автомат АД-132 применяют для сварки в среде аргона или гелия, остальные – для сварки под флюсом. 2. Для автоматов А-1412 иА-1373 режим работы ПВ = 100 %; для автоматов А-1713 иА-1599 ПВ = 80 %, для автомата ДТС-38 ПВ = 65 % и для автомата АД-132 ПВ не более 30 %. 3. Габаритные размеры для автоматов А-1713 иА-1599 соответственно, мм.

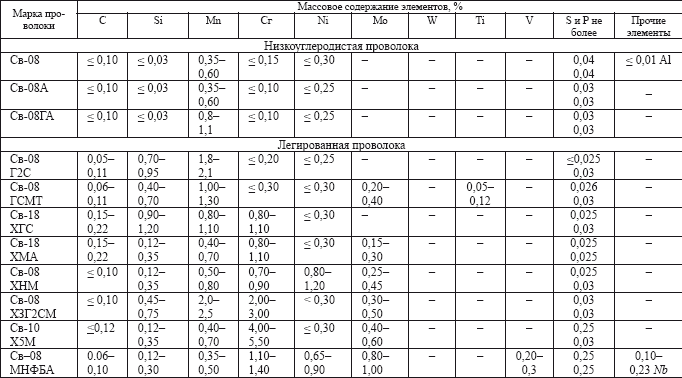

Контрольные вопросы: 1. Для каких видов сварки предназначены автоматы тракторного типа АДФ и АДГ? 2. Какими источниками питания могут комплектоваться автоматы типа АДФ и АДГ? 3. Для чего выпускаются и применяются автоматы подвесного типа? 4. В чем различие однодуговых и двухдуговых автоматов? Глава 4 СВАРОЧНЫЕ МАТЕРИАЛЫ Электродные материалы При электрической сварке плавлением применяются следующие сварочные материалы: сварочная проволока, неплавящиеся и плавящиеся электродные стержни, покрытые электроды. Стальная сварочная проволока, предназначенная для сварки и наплавки, регламентируется стандартами. Она классифицируется по группам и маркам стали: низкоуглеродистая – 6 марок, легированная – 30, высоколегированная – 39 марок. Обозначение марок проволоки составляется из сочетания букв и цифр. Первые две буквы «Св» означают – сварочная проволока. Следующие за ними первые две цифры указывают содержание углерода в сотых долях процента. Далее следуют буквенные обозначения элементов, входящих в состав проволоки. При содержании легирующих элементов в проволоке до 1 % ставится только буква этого элемента, если содержание легирующих элементов превышает 1 %, то после буквы указывается процентное содержание этого элемента в целых единицах. Условные обозначения легирующих элементов в проволоке приведены в табл. 1. Например, Св- 08ГС расшифровывается следующим образом: Св – сварочная; 0,8 % углерода; до 1 % марганца; до 1 % кремния. Более точные составы сварочных проволок указаны в табл. 18. Таблица 18 Некоторые марки сварочной проволоки

Для плавящихся электродов наиболее распространенным материалом является холоднотянутая калиброванная проволока диаметром 0,3—12,0 мм, а также горячекатаная или порошковая проволока, электродные ленты и электродные пластины. Если в конце марки проволоки стоит буква А, то эта проволока изготовлена из более высококачественной стали (с меньшим содержанием вредных примесей – серы и фосфора). Проволоку поставляют в мотках, намотанную на катушки, или в кассетах. Поверхность проволоки должна быть чистой, без окалины, ржавчины, грязи и масла. Низкоуглеродистая и легированная проволоки подразделяются на неомедненную и омедненную. Омедненная проволока находит все большее применение. По особым требованиям проволоку изготавливают из стали, выплавленной электрошлаковым, вакуум-дуговым или вакуум- индукционным методом. Различные виды проволоки имели свое условное обозначение: Э – для изготовления электродов; О – омедненная; Ш – полученная из стали, выплавленной электрошлаковым переплавом; ВД – полученная из стали, выплавленной вакуум-дуговым переплавом; ВИ – полученная из стали, выплавленной в вакуум-индукционной печи. К каждому мотку проволоки должна быть прикреплена бирка, в которой указывается завод-изготовитель, марка стали, диаметр проволоки, стандарт. К каждой партии проволоки прилагается документ (сертификат), удостоверяющий соответствие проволоки требованиям стандартов. Стальная сварочная проволока применяется для изготовления покрытых штучных электродов, для сварки под флюсом и в среде защитных газов. Если сварочная проволока не обеспечивает требуемого химического состава наплавленного металла, то применяют порошковую проволоку. Эта проволока представляет собой низкоуглеродистую стальную оболочку, внутри которой запрессован порошок. Этот порошок состоит из ферросплавов, за счет которых осуществляется легирование металла шва или железный порошок для увеличения наполнения шва. Порошковую проволоку изготавливают сворачиванием ленты в трубку при протяжке ее через калиброванное отверстие (фильеру). В практике находят применение трубчатые и другие конструкции порошковой проволоки, некоторые из них приведены на рис. 34. Более сложные конструкции порошковой проволоки приводят к увеличению глубины противления, уменьшению выгорания полезных примесей (марганца и кремния), снижению содержания кислорода и азота в наплавленном металле, более равномерному плавлению сердечника. По составу сердечника порошковая проволока делится на пять типов: ПП-АН1; ПП-АН7; ПП-2ДСК; ПП-АН10 и ПП-АН9. Из них

Рис. 34. Некоторые виды конструкций порошковой проволоки: 1 – трубчатая; 2 – с нахлестом; 3, 4 – с загибом в оболочке; 5 – двухслойная Таблица 19 Характеристика некоторых типов самозащитных порошковых проволок

В качестве плавящихся электродов для автоматической наплавки под слоем флюса поверхностей больших размеров и для получения небольшого провара основного металла применяют электродную ленту. Электродная лента изготавливается различного химического состава в зависимости от назначения. Толщина готовой ленты 0,2—1,0 мм и ширина 15—100 мм. Для легирования наплавляемого металла изготовляют порошковую ленту (рис. 35).

Рис. 35. Порошковая лента: 1 – нижняя лента; 2 – верхняя лента; 3 – шихта Неплавящиеся электродные стержни изготавливают из электротехнического угля или синтетического графита, а также из вольфрама. Угольные и графитовые электроды имеют форму цилиндрических стержней диаметром 5—25 мм и длиной 200—300 мм. Конец электродов затачивается на конус. Графитовые электроды более электропроводны и обладают большей стойкостью против окисления на воздухе при высоких температурах. Это позволяет применять повышенную плотность тока и сократить расход электродов. Наиболее широкое применение имеют вольфрамовые электроды. Они изготавливаются из чистого вольфрама или с различными присадками следующих марок: ЭВЧ, ЭВЛ, ЭВИ-1, ЭВИ-2. Наличие присадок (1—3 %) обеспечивает улучшенное зажигание дуги, повышает стойкость электрода при повышенной плотности тока. Электроды из вольфрама с активизирующими присадками применяют для сварки переменным и постоянным током прямой и обратной полярности. Электроды для ручной дуговой сварки представляют собой металлический стержень, на поверхность которого методом окунания или опрессовкой под давлением наносится покрытие (обмазка) определенного состава и толщины. Покрытие должно обеспечить устойчивое горение дуги, получение металла шва требуемого химического состава и свойств и др. Эти требования обеспечиваются материалами электродного стержня и покрытия, в состав которых входят стабилизирующие, шлакообразующие, раскисляющие, легирующие и другие вещества.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.16 с.) |