Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Некоторые особенности электрошлаковой сварки

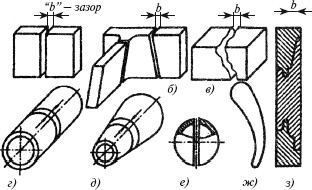

К особенностям электрошлаковой сварки (ЭШС) следует отнести отсутствие дугового разряда, что обеспечивает более спокойное протекание процесса сварки без разбрызгивания металла и шлака, возможность производить сварку одновременно несколькими электродами. За один проход можно сварить деталь толщиной до 3000 мм. Расход флюса в 20—30 раз меньше, чем при сварке под флюсом аналогичных сварных соединений. При электрошлаковой сварке в качестве электродов служат и электродная проволока, и стержни, и пластины. Легче удаляются легкоплавкие вредные примеси, шлаки и газы из металла шва. Замедляется скорость охлаждения, уменьшается вероятность образования пор и уменьшается возможность образования холодных трещин. Этот способ применяется часто и при сварке небольших толщин 20—30 мм. При ЭШС подготовка деталей под сварку имеет свои особенности. Она подразделяется на предварительную и непосредственную. При предварительной подготовке свариваемым кромкам соединяемых деталей придается требуемая геометрическая форма и обеспечивается чистота обработки. Особое внимание уделяется боковым поверхностям, по которым будут перемещаться формирующие шов устройства. При газопламенной резке величина отдельных гребешков не должна превышать 2—3 мм. Если заготовки выполнены из проката, то поверхность деталей под ползуны должна быть зачищена от заусенцев и окалины. Кромки кольцевых швов, как правило, обрабатываются механическим способом. Непосредственно подготовка деталей к ЭШС заключается в сборке деталей под сварку. В зависимости от марки стали, способа ЭШС, ее режима и способов фиксации деталей угол раскрытия зазора по длине между деталями должен составлять 1— 2°. Соединяемые детали фиксируются скобами или планками, привариваемыми вдоль стыка через 50—80 см. Для ЭШС деталей из конструкционных сталей толщиной до 200 мм кромки подготавливают газопламенной резкой. При толщине деталей более 200 мм – механической обработкой. После сварки, до обязательной термической обработки, входной карман и выводные планки срезаются газопламенной резкой. Контрольные вопросы: 1. Каковы особенности электрошлаковой сварки? 2. Расскажите о подготовке деталей под электрошлаковую сварку.

2. Типы сварных соединений и виды сварных швов, характерных для ЭШС

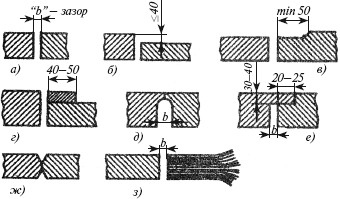

Рис. 79. Стыковые сварные соединения: а, б – с равными и разными толщинами свариваемых кромок; в –с уменьшением одной кромки до размеров сопрягаемой; г – с увеличением толщины более тонкой кромки; д –с фигурной разделкой кромок; е – «замковое» соединение; ж –Х-образное соединение; з – соединение монолитной кромки с набором пластин При сварке стыковых соединений между двумя прямыми кромками предусматривают зазор «в», который является одним из важнейших технологических параметров режима сварки. При ЭШС стыковых соединений с разной толщиной кромок срезают более толстую кромку

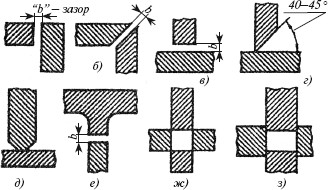

Рис. 80. Угловые и тавровые соединения: а – угловое с прямой разделкой кромок; б – угловое с разделкой кромок на «ус»; в – тавровое без разделки кромок; г, д – тавровое с разделкой примыкающей детали; е – соединение литых деталей; ж, з – крестообразные соединения Угловые и тавровые соединения, выполняемые ЭШС, встречаются значительно реже стыковых соединений. Наибольшее распространение они получили при изготовлении станин различных прессов из проката. Величины зазоров в зависимости от свариваемых толщин приведены ниже:

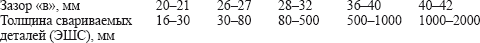

Различные виды сварных швов показаны на рис. 81.

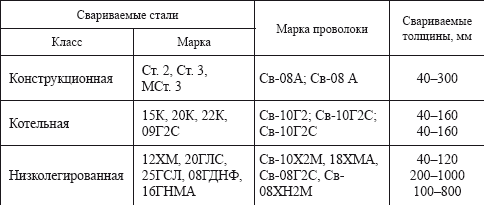

Рис 81. Виды сварных швов: а,б—прямолинейные на вертикальной и наклонной плоскостях; в– участок шва пространственной формы (трещина); г,д,е—кольцевые на цилиндрической, конической и шаровой поверхностях; ж, з – переменного сечения и с дополнением до прямоугольного Наиболее распространенные сочетания сварочных проволок и марок свариваемых металлов, которые обеспечивают механические свойства сварных соединений на уровне свойств основного металла приведены в табл. 39. Все данные сочетания можно выполнять с применением флюсов АН-8 и АН-99.

Таблица 39

Контрольные вопросы: 1. Какие виды сварных швов можно получить ЭШС? 2. Какие технологические особенности существуют при ЭШС деталей разных толщин при стыковых соединениях? 3. Какая зависимость существует между зазором и толщиной деталей при ЭШС? 4. Для чего необходимо определенное сочетание основного металла и сварочной проволоки при ЭШС? Глава 8

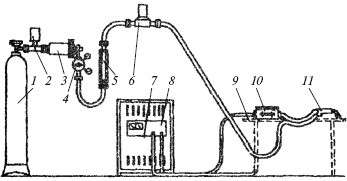

Применение дуговой сварки в среде защитных газов благодаря ее технологическим и экономическим преимуществам все больше возрастает. Технологическими преимуществами являются относительная простота процесса сварки и возможность применения механизированной сварки в различных пространственных положениях. Незначительный объем шлаков позволяет получить высокое качество сварных швов. Сварка в среде защитных газов применяется для соединения как различных сталей, так и цветных металлов. Для сварки в защитных газах кроме источника питания дуги требуются специальные приборы и оснастка (приспособления). Сварочный пост для сварки в среде защитного газа представлен на рис. 82.

Рис. 82. Пост для сварки в среде защитного газа: 1 – баллон с газом; 2 – подогреватель; 3 – осушитель; 4 – редуктор; 5 – расходомер (ротаметр); 6 – газоэлектрический клапан; 7 – источник питания; 8 – пульт управления; 9 – рабочий стол; 10 – подающий механизм; 11 – горелка Сварка в защитных газах – это общее название разновидностей дуговой сварки, при которых через сопло горелки в зону горения дуги вдувается струя защитного газа. В качестве защитных газов применяют: аргон, гелий (инертные газы); углекислый газ, кислород, азот, водород (активные газы); смеси газов (Ar + CO2 + O2; Ar + O2; Ar + CO2 и др.). Смеси защитных газов должны удовлетворять требованиям ТУ. Аргонокислородную смесь (Ar + 1—5 % О2) применяют при сварке малоуглеродистых и легированных сталей. В процессе сварки капельный перенос металла переходит в струйный, что позволяет увеличить производительность сварки и уменьшить разбрызгивание металла. Смесь аргона с углекислым газом (Ar + 10—20 % СО2) также применяют при сварке малоуглеродистых и низколегированных сталей. При использовании этой смеси защитных газов устраняется пористость в сварных швах, повышается стабильность горения дуги и улучшается формирование шва. Тройная смесь (75 % Ar + 20 % СО2 + 5 % О2) при сварке сталей плавящимся электродом обеспечивает высокую стабильность горения дуги, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости. На практике используются либо баллоны с готовой смесью газов, либо баллоны с каждым газом отдельно. В последнем случае расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3. При сварке в среде защитных газов различают следующие основные способы: сварка постоянной дугой, импульсной дугой; плавящимся электродом и неплавящимся электродом. Наиболее широко применяется сварка в среде защитных газов плавящимся и неплавящимся электродами. Сварка неплавящимся электродом в защитных газах – это процесс, в котором в качестве источника теплоты применяется дуга, возбуждаемая _1 1 Tf<0между вольфрамовым или угольным (графитовым) электродом и изделием.

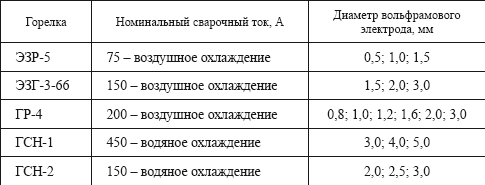

Сварка постоянным током прямой полярности позволяет получать максимальное проплавление свариваемого металла. При сварке на постоянном токе применяются источники питания с крутопадающей ввольт-амперной характеристикой: ВДУ-305, ВДУ-504, ВДУ-505, ВДУ-601, ВСВУ-300. В комплект сварочной аппаратуры при сварке на постоянном токе входят сварочные горелки, устройства для первоначального возбуждения сварочной дуги, аппаратура управления сварочным циклом и газовой защиты Техническая характеристика некоторых сварочных горелок для ручной сварки вольфрамовым электродом приведена в табл. 40: Таблица 40

Для того, чтобы улучшить процесс зажигания дуги в среде защитных газов, используют специальные устройства первоначального возбуждения дуги. Это связано с тем, что защитные газы, попадая в зону горения дуги, охлаждают дуговой промежуток и дуга плохо возбуждается. Наиболее широко применяются устройства следующих марок: ОСППЗ-ЗООМ, УПД-1, ВНР-101, ОСПЗ-2М. При сварке в среде защитных газов на переменном токе применяют устройство для стабилизации горения дуги, например, стабилизатор – возбудитель дуги ВСД-01. Сварку можно выполнять как с присадочной проволокой, так и без присадки. При сварке плавящимся электродом в защитных газах дуга образуется между концом непрерывно расплавляемой проволоки и изделием. Сварочная проволока подается в зону горения дуги подающим механизмом со скоростью, равной средней скорости ее плавления. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом формируется сварной шов. При этом способе сварки существуют определенные преимущества: обеспечивается высокая производительность сварки; представляется возможность производить сварку при повышенной плотности мощности, при этом обеспечивается более узкая зона термического влияния; представляется возможность механизировать процесс сварки. При сварке плавящимся электродом в среде защитных газов различают следующие две основные разновидности процесса: сварка короткой дугой и сварка длинной дугой. Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи сварочной проволоки. Особенностью этого процесса являются возникающие замыкания дугового промежутка с частотой 150—300 зам/с.

При сварке короткой дугой наблюдается мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий. Это дает возможность производить сварку при меньших значениях сварочного тока, повысить стабилизацию процесса сварки и снизить потери металла на разбрызгивание. Сварка длинной дугой – это процесс с редкими замыканиями дугового промежутка (3—10 зам/с). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются различные способы переноса электродного металла в сварочную ванну: крупнокапельный, мелкокапельный, струйный и др. Определенным недостатком сварки плавящимся электродом в аргоне и смеси аргона с гелием является сложность поддержания струйного процесса переноса электродного металла. Для повышения стабильности сварки и улучшения формирования сварного шва к аргону добавляют до 5 % О2 или до 20 % СО2.

Контрольные вопросы: 1. Каковы достоинства дуговой сварки в защитных газах? 2. Расскажите о применении двойных и тройных смесей защитных газов на основе аргона. 3. Расскажите о сварке в защитных газах неплавящимся электродом. 4. Что вы знаете о сварке в защитных газах плавящимся электродом и в чем ее преимущества? 5. Что вы знаете о сварке в защитных газах плавящимся электродом короткой дугой? 6. В чем отличие сварки длинной дугой от сварки короткой дугой?

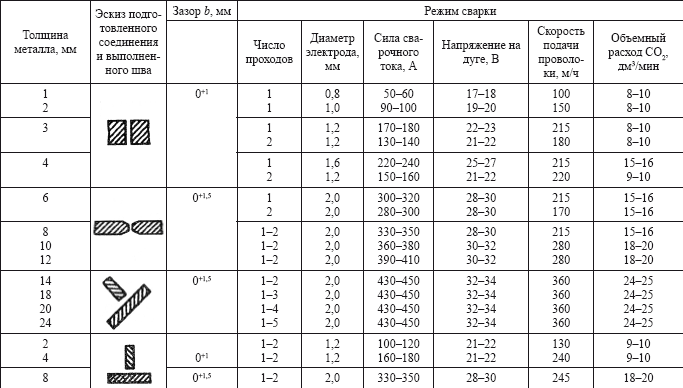

2. Технологические особенности процесса сварки в углекислом газе Сварку в углекислом газе (СО2) обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в СО2 и его смесях являются: полярность и сила тока, напряжение дуги; диаметр, скорость подачи, вылет и наклон электрода; скорость сварки; расход и состав защитного газа. Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа. Величина сварочного тока определяет глубину проплавления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки. Одним из важных параметров режима сварки в СО2 является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к «магнитному дутью», увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа. Другие параметры режима сварки в СО2 находятся в сложной зависимости от различных факторов, влияющих на сварочный

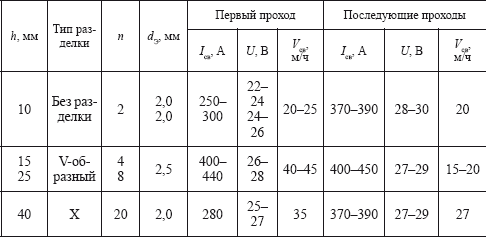

процесс. Режим сварки в СО2 подбирают на основании обобщенных опытных данных, приведенных в табл. 41. Таблица 41 Режимы сварки в среде СО некоторых видов соединений

Перед началом сварки необходимо отрегулировать расход газа и выждать 20—30 с до полного удаления воздуха из шлангов. Перед зажиганием дуги необходимо следить, чтобы вылет электрода из мундштука не превышал 20—25 мм. Движение горелки должно осуществляться без задержки дуги на сварочной ванне, так как эта задержка вызывает усиленное разбрызгивание металла. Сварка в нижнем положении производится с наклоном горелки под углом 5—15° вперед или назад. Предпочтительнее вести сварку углом назад, так как при этом обеспечивается более надежная защита сварочной ванны. При механизированной сварке металла малой толщины 1—2 мм поперечных колебательных движений не производят. Сварку ведут на максимальной длине дуги, с максимальной скоростью. При достаточной газовой защите избегают прожогов и обеспечивают нормальное формирование шва. Горелку ведут углом назад, при этом угол наклона составляет 30—45°. Стыковые соединения при толщине металла 1,5—3 мм сваривают на весу. Более тонкий металл сваривают в вертикальном положении на спуск (сверху вниз), провар достигается за один проход. Сварку соединений внахлестку при толщине металла 0,8—2,0 мм чаще производят на весу и реже – на медной подкладке. При качественной сборке нахлесточных соединений представляется возможным значительно увеличить скорость сварки. Колебательные движения горелкой при сварке больших толщин те же, что и при ручной сварке. При сварке с перекрытием для уменьшения пор применяются продольные колебания горелки вдоль оси шва, что обеспечивает более полное удаление водорода из сварочной ванны.

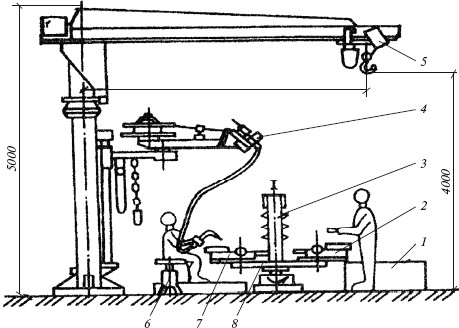

Рис. 83. Сварочный пост для оборонно-сварочных работ (сварщик, слесарь-сборщик): 1 – складочное место для заготовок; 2, 7 – сборочно- сварочные приспособления; 3 – ширма с встроенной вентиляцией; 4 – полуавтомат с консолью; 5 – кран консольно-поворотный; 6 – стул поворотный; 8 – стол двухпозиционный поворотный

Контрольные вопросы: 1. Назовите основные параметры режима сварки в углекислом газе. 2. В зависимости от чего выбирают величину сварочного тока? 3. От чего зависит глубина проплавления? 4. Что происходит с формированием сварного шва при увеличении и снижении напряжения дуги?

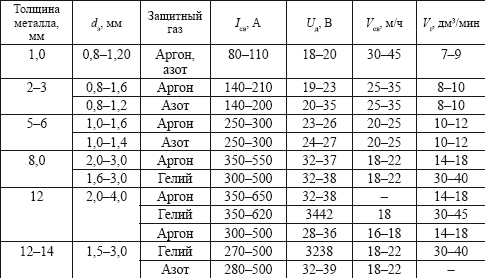

3. Сварка цветных металлов Техническая медь маркируется в зависимости от содержания в ней примесей. Сплавы на основе меди в зависимости от состава легирующих элементов относят к латуням, бронзам и медно-никелевым сплавам. При сварке технической меди и ее сплавов необходимо учитывать их специфические физико-химические свойства: высокую теплопроводность, высокий коэффициент термического расширения, высокую чувствительность к водороду, низкую стойкость швов и околошовной зоны к возникновению горячих трещин, повышенную текучесть и др. Перед сваркой меди или ее сплавов разделку кромок и основной металл около них на ширине не менее 20 мм очищают от масла, грязи и оксидной пленки, обезжиривают растворителем или бензином. Сварочную проволоку и присадочный металл очищают травлением в водном растворе азотной, серной и соляной кислот с последующей промывкой в воде и щелочи и просушкой горячим воздухом. Для предупреждения пористости кромки детали покрывают специальными флюс—пастами (AHM15A). Медь хорошо сваривается в аргоне, гелии и азоте, а также в их смеси. Чаще применяют смесь в составе (70—80 %)Ar + (30—20 %)N2. Азот способствует увеличению проплавления меди. Из- за высокой теплопроводности меди трудно получить надежный провар. Поэтому перед сваркой кромки деталей подогревают до температуры 200—500 °С. При сварке в аргоне подогрев необходим для деталей толщиной более 4 мм, а при сварке в азоте – более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитного газа (или смеси) и рода тока. Сварку можно производить как на переменном, так и на постоянном токе обратной полярности. При сварке латуней, бронз и медно-никелевых сплавов предпочтительнее использовать вольфрамовые электроды. В этом случае испарение цинка и олова из сплавов будет значительно меньше, чем при сварке плавящимися электродами. Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 42. Таблица 42 Режимы сварки меди плавящимся электродом

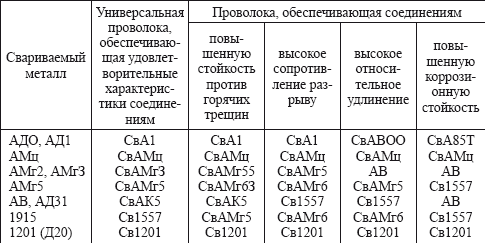

Следует учесть, что сварка вольфрамовыми электродами током обратной полярности затруднена из-за сильного нагрева электрода и очень малых допустимых токов. При сварке алюминиевых и магниевых сплавов имеются специфические трудности. Они заключаются в том, что поверхность этих сплавов покрыта тугоплавкой оксидной пленкой, которая препятствует сплавлению металла сварочной ванны с основным металлом. В процессе сварки не всегда удается полностью удалить ее из сварного шва, где она остается в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне горения дуги. Однако действием сварочного тока разрушается лишь сравнительно тонкая оксидная пленка. Толстую пленку оксида алюминия (Al2O3) перед сваркой необходимо удалять механическим или химическим путем. Очень важно удалить оксидную пленку с поверхности электродной проволоки малого диаметра из алюминиевых и магниевых сплавов. Подготовка под сварку должна осуществляться особенно тщательно, так как на поверхности оксидной пленки хорошо задерживается атмосферная влага. В процессе сварки влага разлагается и приводит к насыщению металла шва водородом и увеличению пористости металла Термически упрочняемые сплавы марок AВ, AK6, AKB обладают повышенной склонностью к образованию горячих трещин. Для уменьшения склонности к горячим трещинам этих сплавов применяют в качестве присадочного металла сварочную проволоку с содержанием (4—6 %) Si. Влияние на качество сварных соединений оказывает и выбор конструктивных элементов разделки кромок, которые определены требованиями существующих нормативных документов. Свариваемые детали собирают так, чтобы были обеспечены минимально возможные зазоры. Если сварку приходится производить без сборочно-сварочных приспособлений, то детали фиксируют с помощью прихваток. Прихватки выполняют той же проволокой, что и сварку. Некоторые марки проволок приведены в табл. 43. Таблица 43 Марки проволок, обеспечивающие требуемые свойства соединений из алюминия и его сплавов

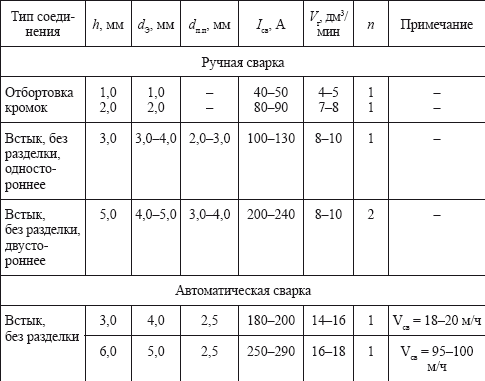

Наилучшие механические свойства сварных швов обеспечиваются при сварке неплавящимся электродом в среде Ar. Основным достоинством этого способа является высокая устойчивость горения дуги. Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками. Режимы сварки в аргоне вольфрамовым электродом алюминия и его сплавов приведены в табл. 44. Таблица 44 Режимы сварки в аргоне вольфрамовым электродом алюминия и его сплавов

Примечание. h – толщина свариваемого металла; (d Э – диаметр электрода; d п.п – диаметр присадочной проволоки; I св – сварочный ток; Vr – расход газа; n – число проходов. При сварке плавящимся электродом питание дуги осуществляется от источников постоянного тока с жесткой ввольт-амперной характеристикой. С целью надежного разрушения оксидной пленки сварку ведут на токе обратной полярности. Сварку выполняют либо в аргоне, либо в смеси аргона с гелием (30 % Ar + 70 % Не). Режимы сварки в аргоне алюминиевых сплавов плавящимся электродом приведены в табл. 45. Таблица 45 Режимы сварки в аргоне алюминиевых сплавов плавящимся электродом

Контрольные вопросы: 1. Какие специфические свойства меди определяют трудности при ее сварке? 2. В чем заключается подготовка металла деталей и присадочной проволоки перед сваркой? 3. В каких защитных газах или их смесях сваривают медь? 4. В чем заключается трудность сварки алюминия и его сплавов? 5. Расскажите о подготовке металла деталей и присадочной проволоки при сварке алюминия и его сплавов. 6. Чем добиваются уменьшения склонности некоторых сплавов алюминия к образованию горячих трещин? 7. Какими способами сварки можно сваривать сплавы алюминия? Глава 9 СВАРКА ЧУГУНА

|

||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 387; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.105.194 (0.248 с.) |