Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ацетиленовые генераторы, предохранительные затворы и клапаны

Согласно существующим стандартам ацетиленовые генераторы классифицируют по давлению вырабатываемого ацетилена, по производительности, по конструкции, по применяемой системе регулирования взаимодействия карбида кальция с водой. Генераторы низкого давления изготавливают на давление ацетилена до 0,01 МПа (0,1 кгс/см2). Генераторы среднего давления изготавливают на давление ацетилена от 0,01 до 0,07 МПа (0,1—0,7 кгс/см2). Выпускают также генераторы на давление ацетилена от 0,07 до 0,15 МПа (0,7—1,5 кгс/см2), они относятся к генераторам среднего давления, но имеют большую производительность. Генераторы выпускают по расчетной производительности на 0,5; 0,75; 1,25; 2,5; 3,5; 10; 20; 40; 30; 160 и 320 м3/ч. По конструкции генераторы изготавливают передвижными и стационарными. Передвижные генераторы имеют производительность до 3 м3/ч. По системе регулирования взаимодействия карбида кальция с водой генераторы изготавливают с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контакта карбида кальция с водой, которое называется повременным регулированием. В генераторах с количественным регулированием применяют дозировку карбида кальция или воды. Если дозируется карбид кальция, а вода в зоне реакции находится в постоянном количестве, то система называется «карбид в воду». При дозировке воды и одновременной загрузке всего количества карбида кальция система называется «вода на карбид». Применяют также комбинированную систему, при которой дозируют оба вещества. В генераторах с повременной системой регулирования контакт карбида кальция с водой происходит периодически, с определенными перерывами. Подвижным веществом обычно является вода, такие генераторы относятся к работающим по системе «вытеснения». Применяют также комбинацию двух указанных систем в одном генераторе с целью получения более плавного регулирования газообразования и уменьшения выброса газа в атмосферу. Генераторы по способу взаимодействия карбида кальция с водой принято кратко обозначать следующим образом: KB – «карбид в воду»; ВК – «вода на карбид»; ВК и ВВ – комбинированные «вода на карбид» и «вытеснение воды». В соответствии с существующими стандартами промышленностью выпускаются передвижные ацетиленовые генераторы типа ДСП-10 – это ацетиленовый генератор среднего давления, передвижной, производительностью 1,25 м3/ч, и стационарные генераторы типов ACК-3, ACК-5, ГНД-20, ГНД-40. Каждый тип ацетиленового генератора имеет свои достоинства и недостатки, поэтому не все типы генераторов находят равноценное применение. Однако можно применять любой генератор, находящийся в исправном рабочем состоянии. Наиболее предпочтительным типом генератора является генератор комбинированной системы «вода на карбид» и

«вытеснение воды». Всем начинающим сварщикам необходимо знать основные требования, предъявляемые к ацетиленовым генераторам: генератор рассчитывается для работы на карбиде кальция с кусками определенных размеров; разложение карбида кальция в генераторе должно регулироваться автоматически, в зависимости от расхода газа; генератор должен обладать высоким коэффициентом полезного использования карбида кальция (см. соответствие с паспортом на карбид данного сорта). Современные генераторы имеют коэффициент полезного использования карбида кальция до 0,98; избыточное давление в генераторе не должно превышать 0,15 МПа (1,5 кгс/см2); генератор должен быть герметичным и иметь газосборник достаточной емкости, чтобы при внезапном прекращении отбора газа не происходил выброс ацетилена в помещение; генератор должен обеспечивать хорошую очистку получаемого газа. Рассмотрим устройство и работу генератора ДСП-10.

Генератор представляет собой вертикальный цилиндрический аппарат, состоящий из корпуса, крышки с мембраной, корзины для карбида кальция, предохранительного клапана, вентиля, предохранительного жидкостного затвора и других элементов. Корпус состоит их трех частей: верхней – газообразователя, средней – вытеснителя и нижней – промывателя и газосборника. Верхняя часть с нижней соединены между собой переливной трубкой. В газообразователе происходит разложение карбида кальция водой с выделением ацетилена. В вытеснителе находится воздушная подушка и вода, которая сообщается с водой в газообразователе в процессе работы генератора патрубком. В промывателе происходит охлаждение ацетилена и отделение его от частичек извести. В верхней части промывателя скапливается ацетилен. Эта часть аппарата называется газосборником. Вода в газообразователь заливается через горловину. При достижении уровня переливной трубки вода поступает из газообразователь в промыватель. Заполнение промывателя происходит до уровня контрольной пробки. Карбид загружают в корзину, закрепляют поддон, устанавливают и прижимают крышку с мембраной усилием, создаваемым винтом. Образующийся в газообразователе ацетилен по вырубке поступает в промыватель, проходит через слой воды, охлаждается и промывается. Из промывателя ацетилен проходит через вентиль по шлангу и поступает через предохранительный затвор на потребление. Регулирование процесса разложения карбида кальция в газообразователе происходит одновременно двумя способами: вертикальным движением корзины с карбидом кальция в воду и за счет

работы вытеснителя. По мере повышения давления в газообразователе корзина с карбидом, связанная с пружиной мембраны, перемещается вверх, уровень замочки карбида уменьшается, ограничивается выработка ацетилена и повышение давления прекращается. При снижении давления в газообразователе усилием пружины мембрана и корзина с карбидом опускаются в воду. Таким образом с помощью мембраны с пружиной осуществляется автоматическое регулирование давления ацетилена в аппарате. Давление в аппарате одновременно регулируется вытеснением воды из газообразователя в вытеснитель через патрубок и обратно. По мере выделения ацетилена давление в газообразователе возрастает, вода переливается в вытеснитель. Уровень воды в газообразователе понижается и корзина с карбидом оказывается выше уровня воды, реакция разложения карбида кальция водой прекращается. При понижении давления в газообразователе вода из вытеснителя поднимается вверх и вновь происходит замочка карбида в газообразователе. Предохранительный клапан служит для сброса избыточного давления ацетилена. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбида, окалины и других загрязнений. Вентиль служит для пуска и регулирования подачи ацетилена к потребителю. Давление ацетилена в газообразователе контролируется манометром. Слив ила из газообразователя и иловой воды из промывателя осуществляется соответственно через штуцеры. Предохранительный затвор среднего давления типа ЗСГ-1,25-4 или ЗСП-8 служит для исключения проникновения взрывной волны в генератор при обратном ударе пламени, а также от проникновения воздуха и кислорода со стороны потребителя. Затвор состоит из цилиндрического корпуса с верхним и нижним сферическими днищами. В нижнее днище ввернут обратный клапан, состоящий из штуцера, гуммированного (обрезиненного) клапана и колпачка, ограничивающего подъем гуммированного клапана. Внутри корпуса в верхней части затвора расположен пламепреградитель, а в нижней части – рассекатель. Вода в затвор заливается через верхний штуцер при снятом ниппеле до уровня

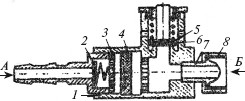

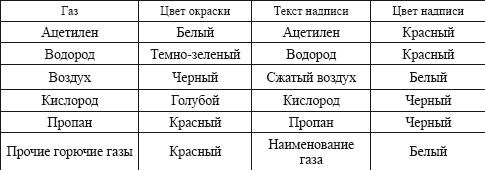

Рис. 87. Шланговый обратный клапан: 1 – корпус; 2 – дисковый клапан; 3 – медная сетка; 4 – пористый металлический фильтр; 5 – выпускной клапан; 6 – несгораемый уплотнитель; 7 – ниппель; 8 – накидная гайка При нормальной работе газ поступает в направлении стрелки A. При обратном ударе газовая смесь движется по направлению стрелки Б, часть ее выбрасывается через клапан (5), пламя гасится в фильтре (4). Дисковый клапан (2) перекрывает доступ газов в рукав между медной сеткой (3) и пористым металлическим фильтром (4). На предохранительные жидкостные затворы, устанавливаемые на передвижных ацетиленовых генераторах и на затворы, устанавливаемые на газоразборных постах, распространяются требования соответствующих нормативных документам. При подготовке генератора к работе необходимо: убедиться, что в корпусе генератора нет посторонних предметов, что он тщательно промыт и очищен от ила; проверить закрепление вентиля и предохранительного клапана на генераторе и наличие сетки в месте присоединения ее к корпусу; открыть контрольную пробку в генераторе и контрольную пробку в водяном затворе; залить водой затвор до уровня контрольной пробки, залить генератор через горловину до уровня контрольной пробки. при отрицательной температуре в предохранительный затвор залить морозоустойчивый раствор; закрыть контрольные пробки после слива избытка воды из генератора и затвора; закрепить ниппельный отвод затвора; соединить шлангом вентиль и предохранительный затвор; загрузить карбид грануляции 25—80 мм не более 3,5 кг в сухую и очищенную от извести корзину. При малом расходе ацетилена разрешается неполная загрузка корзины карбидом кальция; закрепить поддон на корзине. В процессе работы с генератором необходимо выполнять следующие действия: опустить загруженную карбидом корзину в горловину корпуса и быстро уплотнить крышку с помощью траверсы (коромысла), крюка (направляющих) и винта; плавно открыть вентиль; нажать кольцо клапана для предупреждения прилипания прокладки; продуть ацетиленом предохранительный затвор, шланги и сварочный инструмент (горелку, резак) в течение 1 мин; проследить за повышением давления газа в генераторе по манометру. Если давление газа становится выше 0,15 МПа, а предохранительный клапан не срабатывает, то необходимо выпустить газ через предохранительный

клапан принудительно, нажав пальцем на кольцо клапана (открыть). После этого можно зажигать горелку или резак и приступать к работе; проверять уровень жидкости в предохранительном затворе перед каждой новой зарядкой генератора или после каждого обратного удара. Перенос генератора в заряженном состоянии допускается только в вертикальном положении. Следует избегать резких толчков или встряхиваний; после окончания работы тщательно промыть корзину, газообразователь и промыватель от ила, слить конденсат из генератора через открытые штуцеры.

Рис. 88. Сухой мембранный предохранительный затвор ЗСН-1,25: 1 – корпус; 2 – пружина; 3 – взрывная камера; 4 – мембрана; 5 – коническое утолщение мембраны; 6 – газоподводящий коллектор; 7 – седло; 8 – петлевой трубопровод Вместо жидкостных предохранительных затворов ЗСГ-1,25-4 устанавливаются затворы ЗСП-8 или сухие предохранительные затворы мембранного типа ЗСН-1,25, ЗСУ-1. Устройство сухого предохранительного затвора ЗСН-1,25 показано на рис. 88. Затвор состоит из корпуса (1), в котором установлена мембрана с коническим утолщением (5), разделяющая полость корпуса на газоподводящий коллектор (6) и взрывную камеру (3), соединенные петлевым трубопроводом (8). Пружина (2) опирается на мембрану (4) и поджимает коническое утолщение (5) к седлу (7). Подводящийся из генератора газ отжимает мембрану (4) и от газоподводящего коллектора (6) через

петлевой трубопровод (8) поступает в камеру (3) ик потребителю. При воспламенении газа под действием взрывной волны мембрана (4) перекрывает газоподводящий коллектор (6) раньше, чем пламя достигает его по петлевому трубопроводу (8). Таким образом обеспечивается надежное перекрытие газовой магистрали при обратном ударе. При установке сухих предохранительных затворов возможно загружать генератор более мелким карбидом в количестве до 5 % от общей массы грануляции карбида 25 —80 мм. Контрольные вопросы: 1. По каким признакам классифицируются ацетиленовые генераторы? 2. Какие системы регулирования процесса получения ацетилена применяются в генераторах? 3. Из каких основных частей состоит ацетиленовый генератор АСП- 10? 4. Как осуществляется регулирование процесса получения ацетилена в генераторе АСП—10? 5. Расскажите о работе предохранительного затвора ЗСГ-1,25-4. 6. Какие затворы применяются для газов – заменителей ацетилена? 7. Расскажите о подготовке генератора к работе. 8. Каков порядок работы с генератором АСП-10? 9. Расскажите о работе сухого предохранительного затвора ЗОН- 1,25.

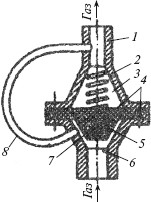

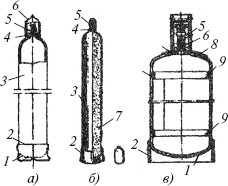

2. Баллоны для сжатых газов, вентили для баллонов Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кгс/см2) должны соответствовать требованиям существующих нормативных документов. Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм3 (литров) относятся к баллонам малой емкости. Баллоны объемом от 20 до 50 дм3 относятся к баллонам средней емкости. Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от —50 до +60 °С, изготавливают из бесшовных труб. Баллоны, рассчитанные на рабочее давление 10, 15 и 20 МПа (100, 150 и 200 кгс/ см2), изготавливают из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа (150 и 200 кгс/см2) – из легированной стали. Баллоны для кислорода выпускают на расчетное давление 15 МПа (150 кгс/см2), а баллоны для ацетилена – на расчетное давление 10 МПа (100 кгс/см2). Наибольшее распространение имеют баллоны емкостью 40 дм3. Требования к баллонам для сжатых газов регламентируются правилами Госгортехнадзора. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа. По требованию заказчика баллоны могут не окрашиваться. Тем не менее клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 52 приведены цвета условной окраски баллонов. Таблица 52 Цвета условной окраски баллонов для хранения и транспортировки различных газов

Часть верхней сферы баллона не окрашивают и на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дата (месяц, год) изготовления и год следующего испытания, которые проводятся каждые пять лет; масса порожнего баллона в кг; емкость баллона в дм3; клеймо ОТК. Баллоны для кислорода имеют массу 43,5 и 60 кг с длиной корпуса 1390 мм. Для подсчета количества

Рис. 89. Баллоны для сжатых газов: а – кислородный; б – ацетиленовый; в – (сварной) для пропан-бутана; 1 – днище; 2 – башмак опорный; 3 – корпус; 4 – горловина; 5– вентиль; 6 – колпак; 7 – пористая масса; 8 – паспортная табличка; 9 – подкладные кольца Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками. Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона, для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом. Баллон подготавливают к работе в следующем порядке: открывают колпак; отвинчивают заглушку штуцера; осматривают вентиль, чтобы убедиться, нет ли следов жира или масла. Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить данный баллон и сообщить об этом мастеру или руководителю работ. Если вентиль исправен, его штуцер продувают кратковременным поворотом маховичка на небольшой угол, при этом нужно стоять сбоку от штуцера вентиля. Если вентиль не открывается или имеет утечку газа (травит), баллон следует отставить для отправления обратно на кислородный завод для ремонта. Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора. Медленным вращением маховичка открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона. При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует отогревать только горячей водой или паром. Ацетиленовые баллоны для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитывают ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 2,5—3,0 МПа (25—30 кгс/см2). Номинальное давление в баллоне для ацетилена установлено 1,9 МПа (19 кгс/см2) при 20 °С. При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остается в порах массы и вновь растворяет ацетилен при последующих наполнениях баллонов газом. Ацетилен из баллонов по сравнению с ацетиленом из генератора обеспечивает большую безопасность при работе, имеет более высокую чистоту, меньше содержит влаги, обеспечивает более высокое давление газа перед горелкой или резаком. Для определения количества ацетилена необходимо взвешивать пустой и наполненный баллоны. Пустые баллоны должны храниться с плотно закрытыми вентилями, чтобы избежать утечки ацетона. Устройство ацетиленового баллона показано на рис. 89, б. Баллоны для пропан- бутана изготавливают сваркой из листовой углеродистой стали с толщиной стенки 3 мм и емкостью 40 и 55 дм3, они рассчитаны на максимальное рабочее давление 1,6 МПа (16 кгс/см2). Устройство баллона для пропан-бутана показано на рис. 89, в. Вентили для

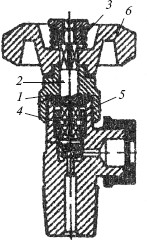

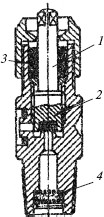

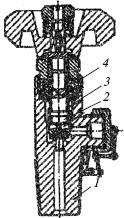

Рис. 90. Вентиль для кислородного баллона: 1 – прокладка; 2 – шпиндель; 3 – пружина; 4 – клапан; 5 – муфта; 6 – маховичок Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховички, заглушки и другие детали вентилей изготавливают из алюминиевых сплавов или пластмасс. Кислородный вентиль (рис. 90) имеет сальниковое уплотнение с капроновой прокладкой (1), в которую буртиком упирается шпиндель (2), прижимаемый пружиной (3), а при открытом клапане (4) – давлением газа. Вращение маховичка (6) передается клапану через муфту (5), надеваемую на квадратные хвостовики шпинделя и клапана. На рис. 91 показан другой образец кислородного вентиля – мембранный. Мембрану (1) изготавливают из фосфористой бронзы или нержавеющей стали толщиной 0,1— 0,15 мм. Закрытие вентиля производится клапаном (2). Ацетиленовые вентили (рис. 92) изготавливают из стали, применение которой в данном случае безопасно. Наоборот, в ацетиленовых вентилях запрещается применять медь и сплавы, содержащие свыше 70 % меди, так как с медью ацетилен может образовывать взрывчатое соединение –

Рис. 92. Вентиль для ацетиленового баллона: 1 – шпиндель; 2 – клапан; 3 – сальниковое уплотнение; 4 – фильтр

Рис. 93. Вентиль для пропан-бутана: 1 – корпус; 2 – клапан; 3 – резиновый манжет; 4 – шпиндель

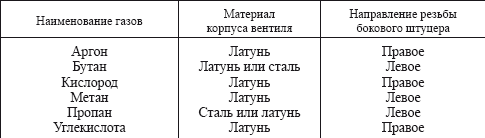

Рис. 94. Вентиль мембранного типа: 1 – мембрана; 2 – клапан Таблица 53 Материалы корпусов вентилей баллонов и направление резьбы боковых штуцеров

Контрольные вопросы: 1. На какие емкости и давления изготавливаются баллоны для хранения и перевозки сжатых газов? 2. В какие цвета окрашиваются баллоны? 3. Расскажите, что вы знаете о конструкции баллонов? 4. Что необходимо знать о подготовке баллонов к работе? 5. Почему замерзают вентили и что необходимо применять для их разморозки? 6. Расскажите, что вы знаете о кислородных вентилях? 7. Чем отличаются кислородные вентили от ацетиленовых? 8. Расскажите правила хранения баллонов на сварочном посту. 9. За счет чего сохраняется ацетилен в баллонах? 10. Чем отличается баллон для пропан-бутана от ацетиленового?

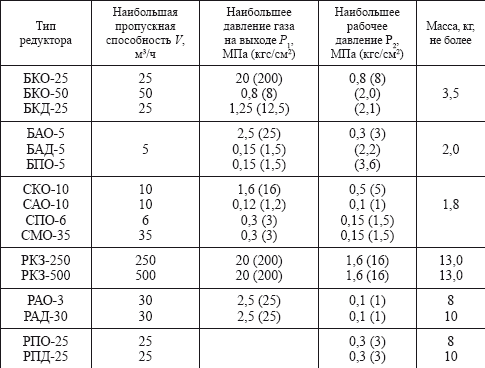

3. Редукторы, газораспределительные рампы, рукава (шланги), трубопроводы Редукторы служат для понижения давления газа, отбираемого из баллона или газопровода, и поддержания этого давления постоянным, независимо от снижения давления газа в баллоне. Промышленностью выпускаются редукторы однокамерные и двухкамерные. В двухкамерных (двухступенчатых) редукторах давление понижается в двух ступенях: в первой ступени давление понижается с начальной величины 15 МПа (150 кгс/см2) до промежуточного значения 4 МПа (40 кгс/см2), а во второй – до конечного рабочего давления 0,3–1,5 МПа (3–15 кгс/см2). Двухступенчатые редукторы обеспечивают практически постоянное давление газа на горелке и менее склонны к «замерзанию», однако они сложнее по конструкции, чем однокамерные, и значительно дороже. На газовые редукторы питания постов и установок газовой сварки, резки, пайки, наплавки, нагрева и других процессов газопламенной обработки существуют нормативные документы. Срок службы редукторов определен в 4,5—7,5 лет. Выпускаются 17 типов редукторов, но наиболее широкое распространение получили около 10 типов. Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б – баллонный, С – сетевой, Р – рамповый, А – ацетилен, В – водород, К – кислород, М – метан, П – пропан, О – одна ступень с пружинным заданием, Д– две ступени с пружинным заданием, З – одна ступень с пневматическим задатчиком. Цифры указывают наибольшую пропускную способность редукторов в м3/ч. Каждому типу редуктора соответствует одна или несколько марок. Редукторы изготавливают в соответствии с существующими нормативными документами для работы в различных климатических условиях. Баллонные и сетевые редукторы для кислорода, водорода и ацетилена применяют для работы при температуре от —25 до +50 °С. Баллонные и сетевые редукторы для пропана и метана применяют для работы при температуре от —15 до +45 °С. Рамповые редукторы рассчитаны на работу при температуре от плюс 50 до минус 50 °С. Основные параметры применяемых редукторов указаны в табл. 54 Таблица 54 Основные параметры применяемых редукторов

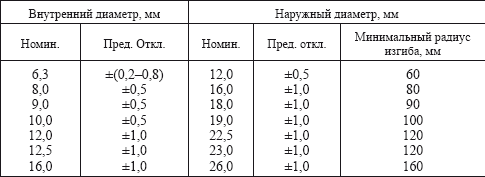

Корпуса редукторов окрашиваются в тот же цвет, что и баллоны: кислородный – в голубой, ацетиленовый – в белый, пропановый – в красный. Ацетиленовые редукторы по принципу действия подобны кислородным. Отличие их состоит в способе присоединения к вентилю баллона. Этим же отличаются и редукторы, используемые для других горючих газов. Перед присоединением редуктора к вентилю баллона необходимо продуть штуцер вентиля; убедиться в исправности прокладки на штуцере редуктора и резьбы накидной гайки редуктора, в отсутствии на них загрязнений. Присоединив редуктор к вентилю, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. Рабочее давление устанавливают вращением регулирующего винта по часовой стрелке. Когда давление достигнет заданной величины, можно пустить газ в горелку. Последовательность действий в обращении с редукторами: (1) снятие клапана; (2) продувка вентиля; (3) закрепление накидной гайки; (4) установка рабочего давления по монометру. При перерывах в работе необходимо ослабить пружину редуктора, выпустить газ из горелки и вращать регулирующий винт редуктора против часовой стрелки до тех пор, пока давление газа по манометру низкого давления не будет равно нулю. После этого закрывают вентиль баллона. Манометры редуктора должны быть исправны и проверены (смотрите клеймо ГОСПОВЕРИТЕЛЯ). Ремонт редукторов и манометров осуществляют только специализированные мастерские или лаборатории КИП предприятий, имеющие специальное оборудование, обученных и аттестованных специалистов и разрешение на проведение ремонтных работ от Государственной метрологической службы. При значительном расходе кислорода его следует подавать в сварочный цех по трубопроводу от батареи кислородных баллонов. Для этой цели применяют газораспределительные рампы. Баллоны устанавливаются в одну или две группы, подсоединяются гибкими медными трубками к трубам – коллекторам через вентили. Каждый коллектор имеет по главному запорному вентилю. Когда из одного коллектора отбирают газ, то ко второму присоединяют новые баллоны, наполненные газом. Вентили позволяют отсоединять каждый баллон от рампы, не прерывая отбора газа от остальных баллонов. Рампа имеет центральный редуктор для понижения давления газа, подаваемого в цех по трубопроводу. Рампы устанавливают в отдельном изолированном помещении. Баллоны с кислородом на давление до 15 МПа (150 кгс/ см2) присоединяют к рампе медными трубками с наружным диаметром 8 мм, с толщиной стенки 1,5 мм и внутренним диаметром 5 мм. Распределительные рампы существуют и для ацетиленовых баллонов. Хомуты ацетиленовых редукторов крепятся к коллекторной стальной трубе через бронированные гибкие резинотканевые шланги. На коллекторе устанавливают запорный вентиль и рамповый ацетиленовый редуктор. Рукава (шланги) служат для подвода газа в горелку или резак. Рукава резиновые для газовой сварки и резки металлов изготавливаются по ТУ или по требованиям международного стандарта. ТУ распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. Рукава работоспособны в районах с умеренным и тропическим климатом при температуре окружающего воздуха от —35 до +70 °С и в районах с холодным климатом – от —55 до +70 °С. В зависимости от назначения резиновые рукава подразделяются на следующие классы: для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа (6,3 кгс/см2); для подачи жидкого топлива: бензина А-72, уайт-спирита, керосина или их смеси под давлением 0,63 МПа (6,3 кгс/см2); для подачи кислорода под давлением 2 МПа (20 кгс/см2) и 4 МПа (40 кгс/см2). Основные размеры и минимальный радиус изгиба рукавов указаны в табл. 55. Таблица 55 Основные размеры и минимальный радиус изгиба рукавов

Пример условного обозначения: Рукав 1-16-0,63 ГОСТ 9356—75 (I – класс; 16 – диаметр внутренний в мм; 0,63 МПа – рабочее давление; для работы в умеренном климате). Если перед словом ГОСТ стоит буква Т, то такие рукава применяют для работы в районах с тропическим климатом, если буквы ХЛ – для работы в районах с холодным климатом. В зависимости от назначения рукава его наружный слой должен быть подкрашен около места маркировки в соответствующий цвет: красный цвет – рукав класса I для ацетилена, городского газа, пропана и бутана; желтый цвет – рукав класса II для жидкого топлива; синий цвет – рукав класса III для кислорода. Допускается наружный слой черного цвета для рукавов всех классов, работающих в районах с тропическим, умеренным и холодным климатом, а также обозначение класса рукава двумя резиновыми цветными полосами на наружном слое для всех климатических районов или двумя рисками. На кислородные рукава с наружным слоем черного цвета обозначение класса рукавов не наносится. На каждый рукав по всей длине с интервалами наносится маркировка методом тиснения и цветной краской. Трубопроводы для подачи ацетилена прокладывают из стальных бесшовных труб соединяемых сваркой. Ацетиленовый трубопровод окрашивают в белый цвет. Размеры труб для ацетилена низкого давления приведены в табл. 56. Таблица 56 Размеры труб для трубопровода ацетилена низкого давления, подводимого к сварочным постам

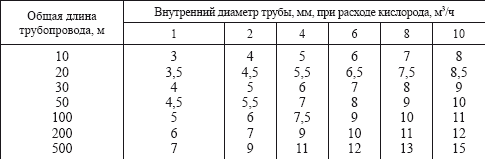

Внутренний диаметр ацетиленопровода среднего давления 0,01– 0,15 МПа (0,1—1,5 кгс/см2) не должен превышать 50 мм; ацетиленопровода высокого давления свыше 0,15 МПа (1,5 кгс/см2) – не более 20 мм. При большом расходе газа прокладывают два и более параллельных трубопровода. По стенам и колоннам трубопровод прокладывают на высоте не менее 2,5 м от пола. Для стока конденсата трубопроводу придают уклон 0,002 в сторону влагосборника. Отводы от главной трубы к постовым затворам делают из труб с внутренним диаметром 13 мм (1/2 дюйма). Трубопроводы для кислорода под давлением 1,50 МПа (15 кгс/см2) изготавливают из стальных газовых шовных (усиленных), бесшовных или электросварных труб. При давлении 1,5—6,4 МПа (15—64 кгс/см2) применяют только стальные бесшовные трубы. При давлении свыше 6,4 МПа (64 кгс/см2) применяют медные или латунные цельнотянутые трубы, так как при высоком давлении может произойти загорание стальной трубы в кислороде от искры при трении частиц окалины о стенки трубы, случайного попадания и самовоспламенения масла, загорания прокладок и других явлений, связанных с местным выделением тепла. Кислородопроводы окрашивают в голубой цвет. При прокладке кислородопровода в земле применяют стальные бесшовные трубы независимо от давления газа. Трубы для кислорода соединяют между собой сваркой, для медных труб применяют пайку стыков твердым медно-цинковым припоем враструб или на муфтах. Все трубы для подачи кислорода после монтажа, перед сдачей в эксплуатацию, обязательно обезжиривают промывкой растворителем (четыреххлористым углеродом) с последующей продувкой паром или сухим, очищенным от паров масла воздухом до полного удаления растворителя (исчезновения запаха). При совместной прокладке кислородопровод располагают ниже ацетиленопровода, с расстоянием между ними не менее 250 мм и высотой от уровня пола не менее 2,5 м. Для подачи кислорода к сварочным постам под низким давлением 0,5— 1,0 МПа (5— 10 кгс/см2) диаметр кислородопровода выбирают по табл. 57. Таблица 57 Размеры труб для кислородопровода низкого давления, подводимого к сварочным постам

Контрольные вопросы: 1. Каково назначение редукторов и принципы работы постового однокамерного редуктора? 2. Чем отличается двухкамерный редуктор от однокамерного? 3. Как расшифровываются марки редукторов? 4. Какие требования предъявляются к редукторам по климатическим условиям? 5. В какие цвета окрашивают редукторы и почему? 6. Расскажите правила обращения с редукторами. 7. Расскажите о рампах кислородных баллонов. 8. Чем отличаются рампы ацетиленовых баллонов от кислородных? 9. Расскажите о рукавах (шлангах). 10. Что вы знаете о кислородных и ацетиленовых трубопроводах?

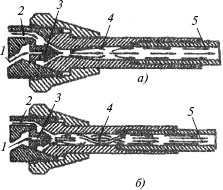

4. Сварочные горелки Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода. По способу подачи кислорода, горючего газа и конструкции узла их смешения применяют два типа горелок: инжекторные и безынжекторные (рис. 94). В инжекторной горелке смесительная камера начинается небольшим участком цилиндрической формы, плавно переходящим в более удлиненный конусный участок. Инжекторные горелки работают на ацетилене низкого и среднего давлений. Подачи ацетилена в смесительную часть инжекторной горелки осуществляется за счет подсоса его струей кислорода выходящего с большой скоростью из отверстия сопла называемого инжектором. Процесс подсоса газа более низкого давления струей газа подводимого под более высоким давлением, называется инжекцией.

Рис. 94. Устройство узла смешения газов в горелках: а – инжекторной; б – безынжекторной; 1 – кислородный канал; 2 – ацетиленовый канал; 3 – сопло инжектора; 4 – смесительная камера; 5 – трубка горючей смеси

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 307; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.32.230 (0.089 с.) |