Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности газовой сварки различных металлов и сплавов

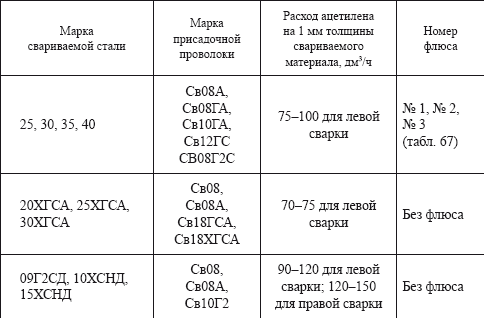

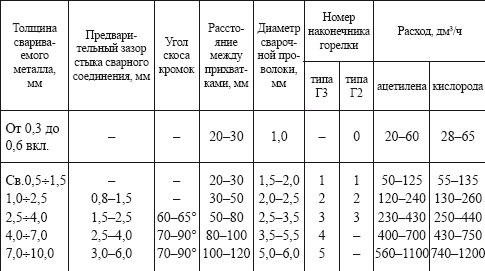

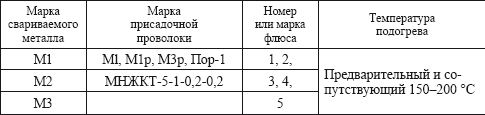

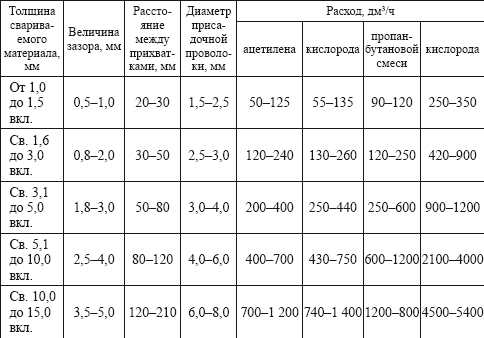

Сварка сталей Низкоуглеродистые стали можно сваривать любым способом газовой сварки. Пламя горелки при сварке стали должно быть нормальным, мощностью 100—130 дм3(л)/ч ацетилена на 1 мм толщины металла при левой сварке и 120—150дм3(л)/ч – при правой сварке. При газовой сварке толщиной до 6 мм в качестве горючих газов применяют: ацетилен, пропан-бутановую смесь или природный газ (ограниченное применение). Сварочная проволока выбирается в зависимости от марки стали и должна удовлетворять требованиям существующих нормативных документов (табл. 65). Режимы газовой сварки сталей приведены в табл. 66, 67. Таблица 65 Выбор присадочной проволоки и номера флюса для газовой сварки углеродистых и легированных сталей

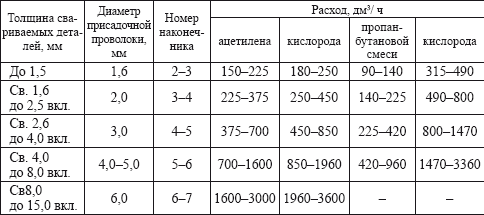

Таблица 66 Выбор режимов газовой сварки изделий из сталей с использованием ацетиленовой смеси

Примечание. Режимы сварки уточнять в каждом конкретном случае.

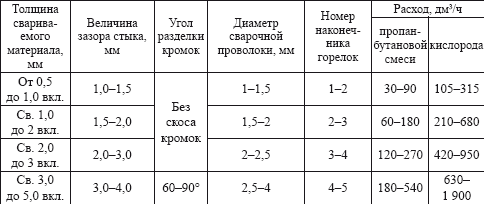

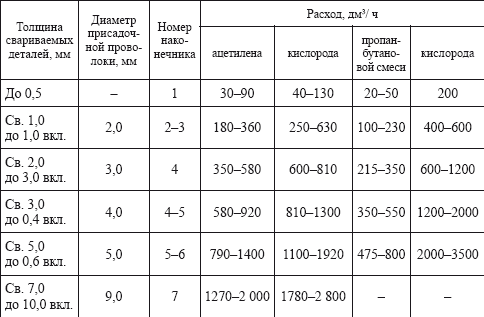

Таблица 67 Выбор режимов газовой сварки изделий из сталей с использованием пропан-бутановой смеси

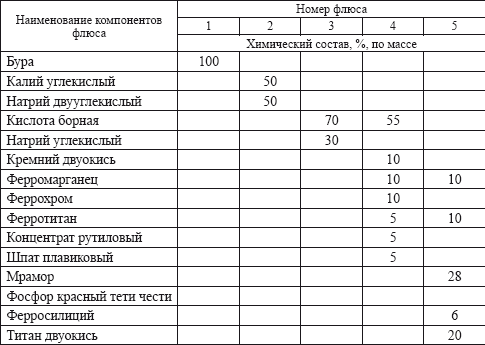

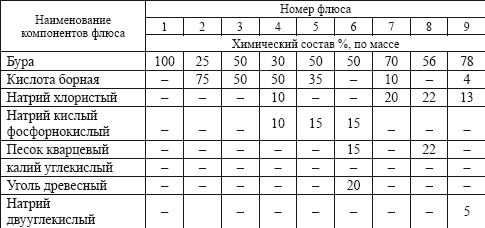

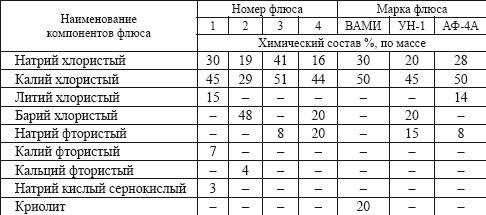

Примечание. Давление рабочих газов при входе в горелку пропан- бутановой смеси 0,2—0,5 кгс/см2 (0,02—0,05 МПа), кислорода 0,2—0,4 кгс/см2 (0,02—0,04 МПа). Флюсы для газовой сварки в соответствии с отраслевыми стандартами маркируют номерами. По номерам определяют компоненты флюсов, которые приведены в табл. 68. Таблица 68 Флюсы, применяемые при газовой сварке сталей

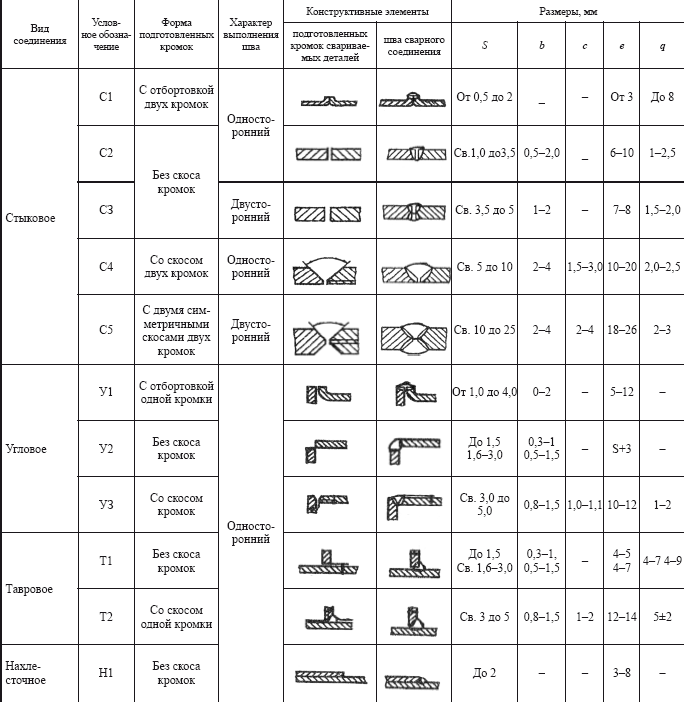

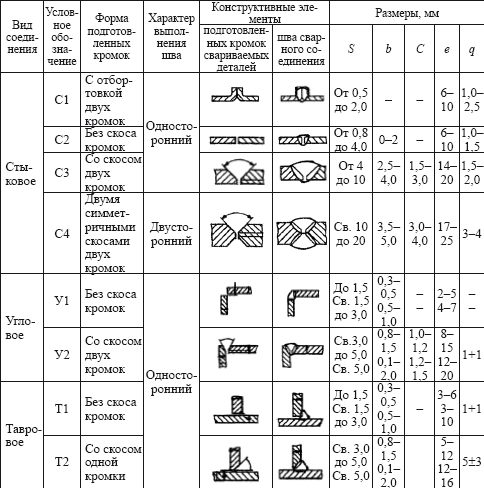

При сварке пламенем большой мощности во избежание перегрева металла уменьшают угол наклона мундштука к основному металлу, а пламя преимущественно направляют на конец проволоки. При сварке следует стремиться к одновременному расплавлению кромок шва и конца проволоки, чтобы капли расплавленного присадочного металла не попадали на недостаточно нагретую кромку основного металла. С целью уплотнения и повышения пластинности шва можно применять проковку. При сварке листов большой толщины, а также сварке ответственных изделий применяют термическую обработку сварного шва или изделия в целом. При сварке сталей важное значение имеет чистота поверхности кромок, так как загрязнения вызывают в шве поры, непровар, шлаковые включения. Подготовка кромок должна соответствовать существующим стандартам (табл. 69). Прихватку деталей под газовую сварку необходимо производить той же присадочной проволокой и тем же наконечником горелки, каким выполняется основная сварка. Расположение прихваток, их количество, длину устанавливают согласно существующим стандартам. Прихватки необходимо производить в местах наименьшей концентрации

напряжений. Не рекомендуется производить прихватку в острых углах, в местах резких переходов, на окружностях с малым радиусом. Удовлетворительно свариваются газовой сваркой низколегированные строительные стали 10ХСНД и 15ХСНД. Данные о мощности наконечника и других необходимых параметрах режима сварки этих сталей представлены в табл. 65, 66 и 67. Для улучшения качества шва целесообразно проковать шов при температуре 800—850 °С с последующей нормализацией. При ремонте паровых котлов и трубопроводов применяют газовую сварку низколегированных молибденовых теплоустойчивых сталей. Мощность при сварке этих сталей выбирают из расчета 100 дм3/ч ацетилена на 1 мм толщины металла. Сварочную проволоку применяют следующих марок: Св08ХНМ, Св10НМ, Св18ХМА, Св10ХМ. Сварку необходимо производить небольшими участками длиной 15—25 мм, поддерживая весь свариваемый участок нагретым до светло-красного каления. Широко применяют низколегированные хромокремнемарганцовые стали (хромансили) для изготовления нагревающих устройств и трубопроводов, работающих в области невысоких температур. При газовой сварке этих сталей выгорают легирующие элементы, что вызывает появление в шве включений окислов и шлаков. Для предупреждения этого явления сварку ведут нормальным пламенем, мощностью 75—100 дм3/ч ацетилена на 1 мм толщины металла. Рекомендуется применять низкоуглеродистую сварочную проволоку Св08 и Св08А или легированную Св18ХГСА и Св18ХМА. Сварку производят только в один слой. Большое значение для качества шва при сварке этих сталей имеют тщательная очистка и подгонка кромок, а также точное соблюдение зазора между ними, который, должен быть одинаковым по всей длине. Эти стали при резком охлаждении склонны к образованию трещин, поэтому горелку необходимо отводить медленно, подогревая конечный участок сварки. Сварку необходимо производить по возможности быстро, без перерывов и не останавливаясь.

Таблица 69 Подготовка кромок при газовой сварке сталей

Стали типа «хромансиль» после сварки подвергают закалке с последующим отпуском. Контрольные вопросы: 1. Какими горючими газами можно пользоваться при сварке углеродистых сталей? 2. Как осуществляется выбор номера флюса? 3. Каким критерием пользуются при выборе сварочной проволоки? 4. В чем особенности сварки конструкционных строительных низколегированных сталей?

2. Сварка меди и ее сплавов Медь обладает высокой теплопроводностью, поэтому к месту расплавления металла в процессе сварки необходимо подводить значительно больше тепла, чем при сварке сталей, а следовательно, для сварки меди требуется более мощное пламя. В этом случае неизбежен перегрев металла и укрупнение зерна в его структуре. Прочность резко уменьшается. Чем чище медь от всевозможных примесей и чем меньше она содержит кислорода в виде Cu2O, тем лучше она сваривается. Основная трудность при газовой сварке меди заключается в том, что медь в расплавленном состоянии активно растворяет кислород и водород в процессе окисления образуется закись меди Cu20, которая располагается по границам зерен и делает медь хрупкой. Для уменьшения окисления меди при сварке применяют только восстановительное пламя. Избыток ацетилена вызывает реакцию восстановления закиси меди водородом и окисью углерода, содержащихся в пламени. В результате чего в наплавленном металле образуются поры и трещины – это явление называется «водородной болезнью». Из-за высокой жидкотекучести меди сварку преимущественно выполняют в нижнем положении. Флюсы для сварки меди по номерам приведены в табл. 70. Таблица 70 Флюсы, применяемые при газовой сварке меди

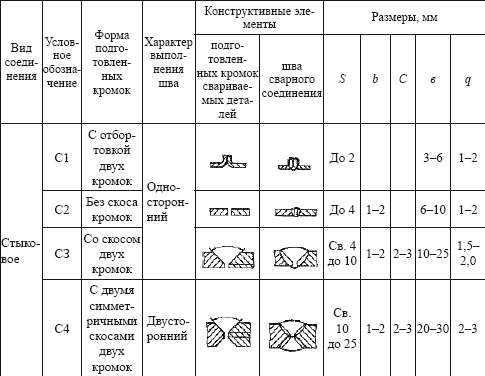

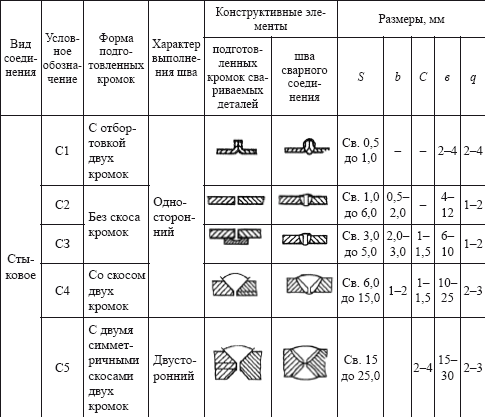

Размеры конструктивных элементов кромок стыковых соединений под газовую сварку изделий из меди и бронзы приведены в табл. 71. Таблица 71 Размеры конструктивных элементов кромок стыковых соединений под газовую сварку меди и бронзы

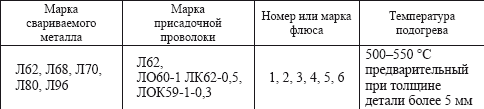

Выбор присадочной проволоки, номера флюса и температуры подогрева осуществляется по данным табл. 72. Таблица 72 Выбор присадочной проволоки и номера флюса для сварки меди

При сварке меди и медных сплавов прихватки не применяют. Из-за высокой жидкотекучести меди зазор между кромками не оставляют и детали стараются плотнее припасовывать друг к другу. При толщине деталей свыше 3 мм кромки скашивают под углом 45°. Притупление кромок составляет 0,2 от толщины деталей. Кромки зачищают до металлического блеска или протравливают в растворе азотной кислоты с последующей промывкой в воде. Для уменьшения окисления меди при сварке применяют восстановительное пламя, ядро которого держат почти под прямым углом к кромкам листов, на расстоянии 3—6 мм от поверхности сварочной ванны. Сварку ведут быстро, без перерывов. После сварки деталей толщиной до 4 мм швы проковываются без предварительного подогрева. При толщине деталей от 5 до 15 мм применяют подогрев до 500—600 °С с последующей проковкой. Выбор режимов газовой сварки для меди и ее сплавов (бронзы и латуни) осуществляется по табл. 73, 74. Таблица 73 Режимы газовой сварки для бронзы

Таблица 74 Режимы газовой сварки для латуни

Газовую сварку широко применят для сварки латуни, так как она трудно сваривается электродуговой сваркой. Главная трудность при сварке латуни состоит в том, что при 900 °С начинается активное испарение (выгорание) цинка. Швы получаются пористыми. Поры возникают и по причине поглощения жидким металлом водорода из сварочного пламени, так как водород не успевает выделиться при быстром охлаждении латуни и образует в шве газовые пузырьки. Пары цинка, попадая в газовые пузырьки и расширяясь в них, увеличивают их размеры, образуя крупные поры. Для уменьшения испарения цинка сварку латуни необходимо производить с избытком кислорода до 30 —40 %, т. е. на 1 м3 ацетилена подается 1,3—1,4 м3 кислорода. Для сварки наиболее распространенных латуней выбор присадочной проволоки и флюса осуществляется по табл. 75. Таблица 75 Выбор присадочной проволоки и номера флюса для сварки латуни

В качестве флюса можно применять одну буру, которую разводят водой и в виде пасты наносят кистью на свариваемые кромки. Для сварки всех видов латуни и большинства бронз можно применять любые горючие газы: ацетилен, пропанобутановую смесь, природный газ. Размеры конструктивных элементов подготовки кромок стыковых соединений под газовую сварку изделий из латуни приведены в табл. 76. Таблица 76 Размеры конструктивных элементов кромок стыковых соединений под газовую сварку латуней

В кромки металла перед сваркой латуни зачищают шкуркой, напильником или карцовочной щеткой до металлического блеска. Иногда применяют травление в 10%-ном растворе азотной кислоты с последующей промывкой в горячей воде и просушкой. Теплопроводность латуни выше, чем у стали, на 70 %, но применять мощное пламя нельзя из-за увеличения испарения цинка, поэтому мощность пламени выбирают такую же, как при сварке сталей 100—120 дм3/ч на 1 мм толщины детали. Для снижения испарения цинка и уменьшения поглощения водорода металлом конец ядра пламени держат от свариваемого металл на расстоянии, в 2—3 раза большем, чем при сварке сталей. Проволоку держат по углом 90° к оси мундштука. Периодически конец проволоки погружают во флюс или подсыпают его в сварочную ванну и на края шва. Сварку ведут по возможности быстро. Выбор режимов газовой сварки латуни осуществляется из данных табл. 74. После сварки латуни шов для повышения плотности и прочности иногда проковывают, иногда применяют проколотку или выглаживание неровностей шва «заподлицо». После этого производят отжиг при

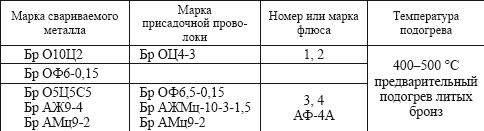

температуре 600—650 °Сс последующим медленным охлаждением вместе с печью для снятия наклепа и получения мелкозернистой структуры. При сварке латуней наилучшие результаты дает применение флюса БМ-1. При ремонте изделий из бронзы, при наплавке работающих на трение поверхностей деталей слоем антифрикционных бронзовых сплавов также применяют газовую сварку. Подготовка кромок и общие принципы технологии сварки сохраняются такими же, как при сварке меди или латуни. Выбор присадочной проволоки и флюса для наиболее широко применяемых бронз осуществляется по данным табл. 77. При газовой сварке оловянистых и кремнистых бронз применяют флюсы, состав которых приведен в табл. 70. Таблица 76 Выбор присадочной проволоки и номера флюса для сварки бронз

Сварочное пламя должно иметь восстановительный характер, так как при окислительном пламени увеличивается выгорание из бронзы ее компонентов: олова, кремния и алюминия. При этом образующиеся окислы затрудняют сварку, шов получается пористым, с большим количеством шлаков в качестве присадочного материала применяют прутки или проволоку. Размеры конструктивных элементов кромок стыковых соединений под газовую сварку бронз приведены в табл. 71. Выбор режимов при сварке бронз осуществляется по данным табл. 73. Для раскисления металла в процессе сварки в присадочную проволоку вводят до 0,4 % кремния. Для защиты металла от окисления и удаления окислов в шлаки применяют флюсы тех же составов, что и при сварке меди и латуни. Для алюминиевых бронз применяют флюсы, содержащие хлористые и фтористые соединения натрия, бария, калия и лития. После сварки детали подвергают отжигу при температуре 750 °С, охлаждению до 600° и дальнейшему охлаждению в воде. После сварки проковке подвергают только прокатную бронзу, но не литую. Контрольные вопросы: 1. Каковы свойства меди, влияющие на процесс ее газовой сварки? 2. Каковы особенности газовой сварки меди? 3. Каковы особенности газовой сварки латуни? 4. Каковы особенности газовой сварки бронзы? За счет чего можно пополнять выгорающие элементы при газовой сварке цветных металлов и сплавов?

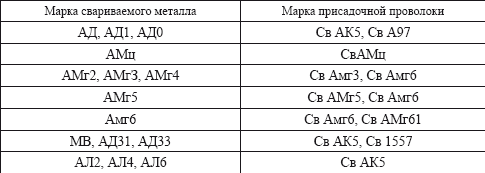

3. Сварка алюминия и его сплавов Алюминий и его сплавы относительно хорошо свариваются газовой сваркой. Особенность, которую следует учитывать при сварке алюминия, состоит в том, что поверхность алюминия и его сплавов покрыта очень тугоплавкой пленкой окиси алюминия А12О3 (температура плавления свыше 2060 °С), которую полностью удалить невозможно. В процессе сварки она мгновенно образуется на жидком металле и препятствует сплавлению частиц металла, ослабляя прочностные характеристики шва. Частично оксидную пленку удаляют с металла путем химического травления в процессе подготовки изделия под сварку, частично удаляют за счет применения флюсов. Газовую сварку алюминия целесообразно применять для деталей толщиной 1—5 мм. Сварка дает хорошие результаты при правильном выборе режимов и выборе флюсов, хорошо растворяющих окись алюминия. Состав флюсов для газовой сварки алюминия, алюминиевых сплавов и алюминиевых бронз приведен в табл. 78.

Таблица 78 Флюсы, применяемые при газовой сварке алюминия и его сплавов

Размеры конструктивных элементов кромок сварных соединений под газовую сварку изделий из алюминия и алюминиевых сплавов определяются по данным из табл. 79. Особое значение имеет правильный выбор мощности пламени, так как пленка окиси алюминия полностью закрывает сварочную ванну и мешает сварщику контролировать начало расплавления металла. При мощном пламени этот момент может быть упущен и тогда в этом месте может возникнуть сквозное проплавление или провис целого участка шва, которые трудно поддаются исправлению. Присадочная проволока выбирается по данным табл. 80. Выбор режимов газовой сварки алюминия и алюминиевых сплавов осуществляется по табл. 81. Таблица 79 Размеры конструктивных элементов кромок стыковых соединений под газовую сварку алюминия и его сплавов

Таблица 80 Выбор присадочной проволоки алюминия и его сплавов

Таблица 81 Выбор режимов газовой сварки алюминия и его сплавов

Все флюсы для сварки алюминия, особенно содержащие соединения лития, гигроскопичны. Они активно поглощают влагу, поэтому должны храниться в стеклянных, герметично закрывающихся банках, небольшими порциями, по фактическому расходу флюса на сварку. Оставшийся после сварки на изделии флюс вызывает коррозию шва, поэтому флюсы после сварки необходимо удалять промывкой изделий в горячей воде. Для создания защитной пленки на поверхности шва его промывают в течение 5 мин 5%-ным раствором азотной кислоты с добавлением 2%-ного хромпика. Удалять пленку окиси алюминия из сварочной ванны можно и без помощи флюса, пользуясь специальным скребком. Но в этом случае требуется большой навык, иначе можно не столько удалить пленку, сколько скомкать ее на поверхности шва и получить крупный дефект. Для сварки алюминия и его сплавов предусмотрено 12 марок присадочной проволоки диаметром от 1 до 12 мм. Проволока поставляется как в бухтах, так и в кассетах по установленным требованиям стандартов. Алюминий и его сплавы сваривают левой сваркой, восстановительным пламенем или с небольшим избытком ацетилена. Угол наклона мундштука к поверхности металла должен быть не более 45°. Для закрепления кромок делают предварительную прихватку. Допускается легкая проковка шва в холодном состоянии. Литой алюминий сваривают участками по 50—60 мм с предварительным подогревом до 250 °С. После сварки для получения мелкозернистой структуры литые детали подвергают отжигу при 350 °С с последующим охлаждением. Контрольные вопросы: 1. Какие трудности существуют при газовой сварке алюминия? 2. В чем сложность при выборе мощности пламени горелки при сварке алюминия? 3. Какова роль флюса при газовой сварке алюминия? 4. Расскажите об особенностях технологии сварки алюминия.

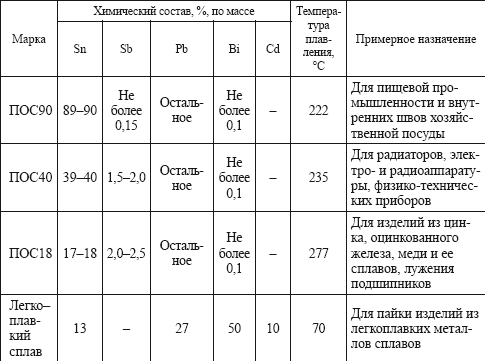

4. Пайка мягкими и твердыми припоями Пайкой называется технологический процесс получения неразъемных соединений, выполняемый с применением припоя – проволоки из сплава, имеющего температуру плавления более низкую, чем температура плавления основного металла. В результате взаимодействия расплавленного при определенной температуре припоя с кромками основного металла и последующего остывания образуется спай. Кромки основного металла соединяются (спаиваются) вследствие эффекта смачивания их поверхностей, взаимного растворения и диффузии (проникновения) припоя и основного металла в зоне шва (спая). В связи с развитием современных ресурсосберегающих технологий процесс пайки находит широкое применение при изготовлении продукции машиностроения, приборостроения, электротехнической и электронной промышленности. По сравнению с другими методами получения неразъемных соединений (в том числе и по сравнению со сваркой) пайка имеет ряд преимуществ: простота выполнения операции, сохранение размеров и формы соединяемых деталей, сохранение неизменного химического состава и физико- механических свойств паяемых материалов. Кроме того, при пайке отпадает необходимость в последующей механической и термической обработке, легче получаются соединения в труднодоступных местах и есть возможности для механизации и автоматизации процесса пайки. Процесс получения паяного соединения газопламенной горелкой состоит из нескольких стадий. Подготовка деталей перед пайкой аналогична подготовке под сварку. Перед предварительным нагревом для защиты металла от окисления на детали наносят флюс. При пайке применяют горелку, как правило, малой мощности. Состав пламени, присадочную проволоку и флюсы подбирают в зависимости от паяемого металла. Восстановительным пламенем производят пайку меди, бронз, латуни и различных сталей. Нейтральным пламенем паяют, как правило, сплавы цветных металлов специального назначения. Пламенем горелки осуществляют общий или местный нагрев до температуры пайки. Обычно температура пайки превышает температуру плавления припоя на 30—50 °С. Затем расплавляют припой, который смачивает соединяемые поверхности и заполняет зазор соединения. Исходя из условий образования соединения, припои должны удовлетворять следующим основным требованиям: иметь температуру плавления ниже температуры плавления паяемых материалов; хорошо смачивать поверхность соединяемых материалов, хорошо растекаться по ним и заполнять капиллярные зазоры; не вызывать в последующем химическую эрозию, не подвергаться старению; не изменять свои физико-механические свойства в процессе эксплуатации изделия. Припои классифицируют по следующим основным признакам: температуре плавления – особолегкоплавкие до 145 °С, легкоплавкие до 450 °С, среднеплавкие до 1100 °С, высокоплавкие до 1850 °С, тугоплавкие свыше 1850 °С; способу образования – готовые, образующиеся в процессе пайки; химическому составу (основному компоненту) – оловянные, медные, никелевые, марганцевые, железные, титановые, серебряные, золотые и т. д.; способности к флюсованию – флюсуемые и самофлюсующиеся; виду полуфабриката – листовые, ленточные, проволочные, порошковые и др. Выбор марки припоя и метода нанесения определяется конструкцией и требованиями, предъявляемыми к соединению. В настоящее время разработано большое количество всевозможных припоев и флюсов. Различают два основных вида пайки: мягкими и твердыми припоями. Мягкие припои имеют невысокую механическую прочность и их плавление осуществляется при температуре до 400 °С. Прочность твердых припоев значительно выше, а температура плавления – свыше 550 °С. Пайку мягкими припоями применяют главным образом для получения плотного соединения деталей, не подверженных значительным нагрузкам. Широко известны припои оловянно-свинцовые (ПОС). Химический состав, температура плавления и примерное назначение некоторых мягких припоев приведены в табл. 82. Таблица 82 Химический состав, температура плавления и примерное назначение некоторых мягких припоев

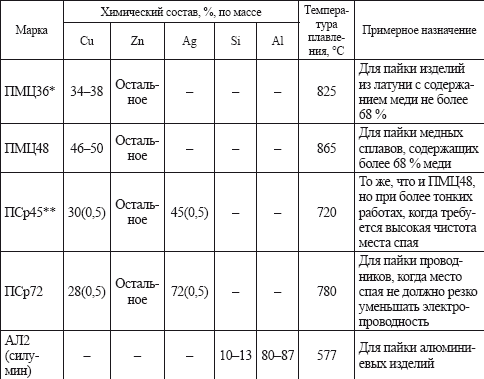

При пайке железа мягким припоем применяют в качестве флюсов хлористый цинк ZnCI3 или хлористый аммоний NH4C1 (нашатырь). Эти флюсы, как все хлориды, ускоряют последующее ржавление и поэтому после пайки поверхность необходимо тщательно промыть. Для пайки меди и латуни часто применяют канифоль, а для пайки легкоплавких сплавов и металлов – стеарин; они хорошо растворяют оксидные пленки. Пайка твердыми припоями дает возможность получить соединение, приближающееся по прочности к сварным, и поэтому широко применяется в производстве. Соединения могут быть внахлестку, встык или в «ус». Наиболее прочное соединение получается при пайке внахлестку. Подготовка кромок состоит в их точной подгонке, в обезжиривании горячей щелочью и в фиксации деталей, чтобы обеспечить заданный зазор. Чем меньше зазор, тем прочнее спай. Наиболее приемлемый и широко применяемый на практике зазор составляет 0,01—0,02 мм. Стальные детали обычно паяют электролитической медью. Кроме меди для пайки различных сталей и особенно сплавов цветных металлов применяют различные припои: медно-цинковые, медно-никелевые, серебряные, палладиевые, марганцевые, марганцово-никелевые, никелевые, германиевые, титановые, алюминиевые. Наиболее широко применяемые припои стандартизованы. Можно применять в качестве припоев латунь Л62 иЛ68, силумины и др. Наиболее известные в практике припои приведены в табл. 83. Таблица 83 Химический состав, температура плавления и назначение некоторых твердых припоев

* ПМЦ – припой медно-цинковый. ** ПСр – припой серебряный. В качестве флюса при пайке твердыми припоями используют традиционную обезвоженную буру (Na2B207). Широко известны флюсы ПВ200, ПВ201, ПВ209, ПВ284; для пайки алюминия применяется флюс типа 34А на основе щелочных и щелочноземельных металлов. Контрольные вопросы: 1. В чем сущность пайки? 2. Какие преимущества пайки вы знаете? 3. Каким требованиям должны удовлетворять припои? 4. В чем сущность пайки мягкими припоями? 5. Какими достоинствами обладает пайка твердыми припоями? Глава 6 КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛОВ

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 275; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.6.194 (0.045 с.) |