Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор режимов при ручной дуговой сварке

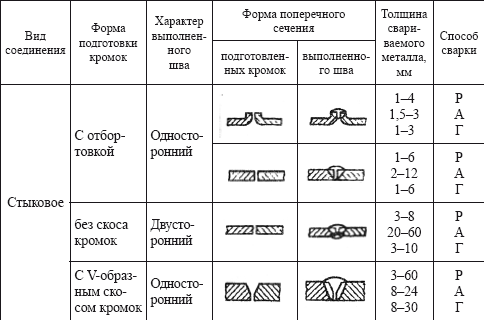

Качество сварных швов при ручной дуговой сварке зависит от квалификации сварщика. Сварщик должен уметь быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль кромок свариваемого изделия, выполнять необходимые колебательные движения электродом при сварке и т. д. Наиболее широкое распространение получила ручная дуговая сварка (РДС) покрытыми металлическими плавящимися электродами на постоянном и переменном токе. При правильно выбранных режимах РДС в нижнем положении можно обеспечить качественный провар металла шва до 3—4 мм. Чтобы избежать непровара металла шва при РДС металла больших толщин и добиться хорошего формирования шва, применяют различную форму разделки кромок деталей. Формы подготовки кромок в зависимости от толщины свариваемых деталей и различных способов сварки приведены в табл. 32. Таблица 32 Формы подготовки кромок в зависимости от толщины свариваемых деталей

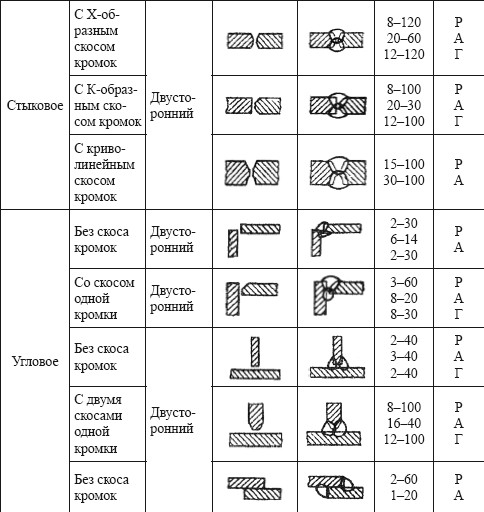

Примечание. Р – ручная сварка; А – автоматическая сварка; Г – сварка в среде СО2. При выборе формы подготовки кромок деталей сварных соединений наряду с необходимостью обеспечения провара учитывают технологические и экономические условия процесса сварки. Так, стыковые соединения с V-образным скосом кромок рекомендуется применять на металле толщиной 3—26 мм. При большой толщине резко возрастает масса наплавленного металла. При толщине металла до 60 мм применяется Х-образный скос кромок. В последнем случае количество наплавленного металла по сравнению с наплавленным металлом при V- образном скосе кромок уменьшается почти в 2 раза. Это также приводит к уменьшению напряжений в шве и уменьшению деформаций сварного соединения. Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, форм и качества. При РДС такими характеристиками являются: диаметр электрода, сила сварочного тока, напряжение дуги, скорость сварки, род тока, полярность и др. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже:

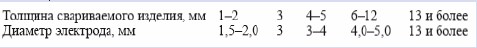

При сварке многопроходных швов стремятся сварку всех проходов выполнять на одних и тех же режимах. Исключением является первый проход. При ручной сварке многопроходных швов первый проход выполняется, как правило, электродами диаметром 3—4 мм, так как применение электродов большего диаметра затрудняет провар корня шва. Для приближенных расчетов силы сварочного тока на практике пользуются формулой: Iсв = kd, где d – диаметр стержня электрода, мм; k – коэффициент, принимаемый в зависимости от диаметра электрода:

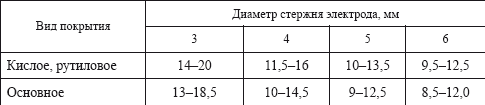

При недостаточном сварочном токе дуга горит неустойчиво, а при чрезмерном токе электрод плавится слишком интенсивно, вследствие чего возрастают потери на разбрызгивание, ухудшается формирование шва. Допустимая плотность тока зависит от диаметра электрода и вида покрытия. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения. Вид покрытия оказывает влияние на скорость плавления электрода. Величины допускаемой плотности тока в электроде в зависимости от диаметра стержня и вида покрытия приведены в табл. 33. Таблица 33 Допустимая плотность тока (А/мм2) в электроде при ручной дуговой сварке

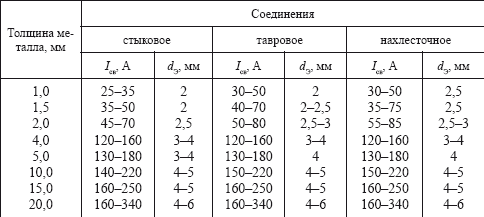

Напряжение дуги при РДС изменяется в пределах 20—36 В и при проектировании технологических процессов ручной сварки не регламентируется. Скорость сварки выбирают с учетом необходимости получения слоя наплавленного металла, с определенной площадью поперечного сечения. Скорость сварки подбирают опытным путем при сварке пробных образцов. Род и полярность сварочного тока зависят в основном от толщины металла и марки электрода. Малоуглеродистые и низколегированные стали средней и большой толщины чаще сваривают на переменном токе. Ориентировочные режимы сварки конструкционных сталей приведены в табл. 34. Таблица 34 Ориентировочные режимы сварки конструкционных сталей

Контрольные вопросы: 1. Для чего применяются различные формы разделки кромок? 3. Что понимают под режимом сварки? 4. Каково влияние различных характеристик на режимы сварки?

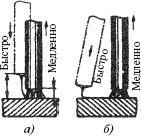

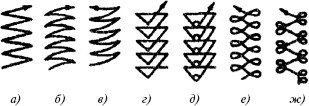

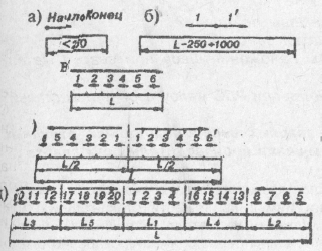

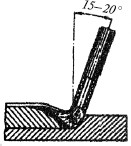

4. Способы выполнения швов по длине и сечению Для начинающего сварщика очень важно овладеть навыком зажигания дуги. Зажигание дуги выполняется кратковременным прикосновением конца электрода к изделию или чирканьем концом электрода о поверхность металла (рис. 64). «Ведут» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Основные, наиболее широко применяемые способы перемещения конца электрода при РДС приведены на рис. 65. Существуют различные способы выполнения швов по длине и сечению. Выбор способа выполнения швов определяется длиной шва и толщиной свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250—1 000 мм – средними, а более 1 000 мм – длинными (рис. 66).

Рис. 64. Способы зажигания дуги плавящимся покрытым электродом: а – прикосновение электрода в точке; б – чирканье концом электрода о поверхность металла

Рис. 65. Основные способы перемещения конца электрода при РДС: а, б, в, г – при обычных швах; д, е, ж – при швах с усиленным прогревом кромок

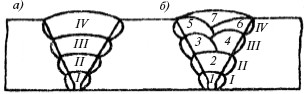

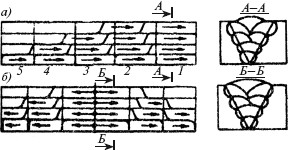

Рис. 66. Способы выполнения шва: а – сварка швов «на проход»; б – сварка швов средней длины; в – сварка швов обратноступенчатым способом; г, д – сварка длинных швов Короткие швы по длине обычно сваривают «на проход» (рис. 66, а). Швы средней длины сваривают от середины к краям (рис. 66, б) либо обратноступенчатым способом (рис. 66, в). Длинные швы однопроходных стыковых соединений и первый проход многопроходных швов сваривают от середины к концам обратноступенчатым способом (рис. 66, г), а в соединениях с угловыми швами также от середины к концам обратноступенчатым способом (рис. 66, д). Обратноступенчатая сварка является наиболее эффективным методом уменьшения остаточных напряжений и деформаций. Предыдущий шов остывает до температуры 200—300 °С. При охлаждении одновременно с уменьшением ширины шва уменьшается и первоначально расширенный зазор, именно поэтому остаточные деформации становятся минимальными. При сварке стыковых или угловых швов большого сечения шов выполняется несколькими слоями (рис. 67). При этом каждый слой средней и верхней части шва может выполняться как за один проход (рис. 67, а), так и за два и более проходов (рис. 67, б). С точки зрения уменьшения остаточных деформаций сварка за один проход предпочтительнее. Если ширина шва достигает 14—16 мм, то чаще применяется многопроходный способ сварки швов. При сварке металла большой толщины (> 15 мм) выполнение каждого слоя «на проход» является нежелательным. Такой способ приводит к значительным деформациям и образованию трещин в первых слоях, так как первый слой успевает остыть. Для предотвращения образования трещин заполнение разделки кромок при РДС следует производить каскадным методом или «горкой». В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Схемы заполнения разделки кромок каскадным методом и «горкой» приведены на рис. 68, а, б.

Рис. 67. Многослойные швы: а – сварной многослойный шов, выполненный за один проход; б – многослойный шов, выполненный за несколько проходов; I—IV – количество слоев сварных швов; 1—7 – количество проходов.

Рис. 68. Схема заполнения разделки кромок при РДС металла большой толщины: а – каскадный метод; б – метод заполнения разделки «горкой»

При каскадном методе заполнения шва весь шов разбивается на короткие участки в 200 мм, и сварка каждого участка производится таким методом. По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя. Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва. Прежде чем приступить к сварке, необходимо ознакомиться с технической документацией. Процесс изготовления любой конструкции представлен в технологических картах. Кроме технологических карт к технологическому процессу прилагаются чертежи изделия: общий вид и деталировка с необходимыми пояснениями и техническими условиями. На общем виде указываются обозначения сварных швов. При РДС малоуглеродистых сталей в зависимости от прочностных показателей металла широко используют электроды с рутиловым покрытием типов Э42 иЭ46, например, АНО-6, АНО-4 и др. Для сварки ответственных стальных конструкций применяют электроды с основным покрытием типов Э42АиЭ46А, например: УОНИ- 13/45, СМ-11, Э-138/45Н и др. Контрольные вопросы: 1. Как различаются сварные швы по длине? 2. Что дает обратноступенчатая сварка? 3. Какие существуют методы наложения швов при сварке металла большой толщины? 4. Какие электроды применяются при РДС малоуглеродистых сталей?

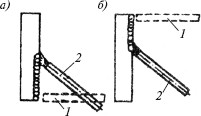

5. Особенности выполнения сварных швов вположениях, отличных от нижнего. Способы повышения производительности сварки Сварка швов в вертикальном положении затруднена, так как металл сварочной ванны под воздействием силы тяжести стекает вниз. Для уменьшения воздействия силы тяжести на металл сварочной ванны сокращают объем самой сварочной ванны путем снижения сварочного тока на 15—20 %. Диаметр электрода не должен превышать 4—5 мм. Сварка вертикальных швов (рис. 69) выполняется снизу вверх (рис. 69, а) или сверху вниз (рис. 69, б). Наиболее удобной является сварка снизу вверх. При этом дуга возбуждается в самой нижней точке шва. Как только нижняя часть сварочной ванночки начинает кристаллизоваться, образуется площадка,

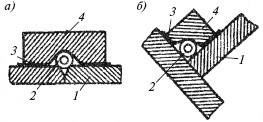

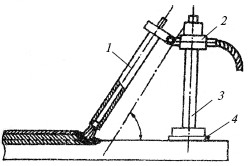

Рис. 69. Сварка вертикальных швов: а – снизу вверх; б – сверху вниз; 1, 2 – положения электрода Для улучшения формирования шва при сварке вертикальных швов должна поддерживаться короткая дуга. При сварке снизу вверх поперечные колебания не производятся или они должны быть очень незначительными. Сварка горизонтальных швов сложнее, чем сварка вертикальных швов. Она выполняется сварщиками высокой квалификации. Повышение производительности труда при ручной сварке может быть достигнуто за счет организационных и технических мероприятий. При ручной сварке штучными электродами необходимо устройство пунктов питания сварочным током для быстрого переключения сварочных проводов. Не менее важным мероприятием является применение электрододержателей для быстрой смены электродов, а также приспособлений для ускоренного поворота деталей и т. д. Разработка технических мероприятий связана с внедрением новейших способов сварки или усовершенствованием сварочного оборудования и технологии сварки. Вместо V-образной разделки кромок желательно применять Х-образную. Целесообразно применять электроды с большим коэффициентом наплавки, например, электрод МР-3 имеет коэффициент наплавки 8,5 г/(Ач), а электрод ИТС-1 – 12 г/(А-ч) при прочих равных характеристиках. Для повышения производительности РДС можно повышать сварочный ток до верхнего предела, рекомендуемого для данного диаметра электрода, можно производить сварку опиранием на чехольчик, трехфазной дугой, наклонным или лежачим электродом. При сварке двухсторонних угловых швов на постоянном токе можно сваривать одновременно с двух сторон методом

Рис. 70. Сварка наклонным электродом с опиранием на чехольчик

Рис. 71. Сварка лежачим электродом: 1 – свариваемые детали; 2 – лежачий электрод; 3 – бумажная изоляция; 4 —медный брусок

Рис. 72. Схема сварки наклонным электродом: 1 – электрод; 2 – обойма; 3 – штатив; 4 – изолирующая подкладка

Контрольные вопросы: 1. Охарактеризуйте особенности сварки вертикальных швов. 2. Расскажите о способах повышения производительности труда сварщиков.

6. Наплавка Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие тирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы. Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок к составу и механическим свойствам основному металлу. Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя.

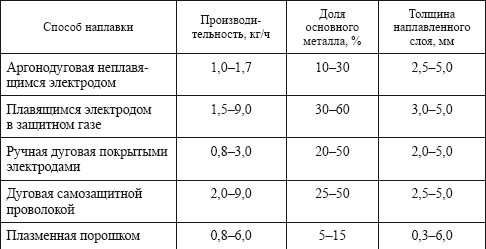

Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т. д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат конусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес ит. д. Наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ набавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем: минимальное проплавление основного металла; минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; занижение до приемлемых значений припусков на последующую обработку деталей. Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получение наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры (конфигурация деталей, производительность и доля основного металла в наплавленном слое. Для примера приведем табл. 35. Таблица 35 Сравнительные характеристики некоторых способов наплавки:

Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм, и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3—6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине – диаметром 4—6 мм. Для обеспечения минимального противления основного металла при достаточной устойчивости дуги плотность тока составляет 11 – 12 А/мм2. Основными достоинствами ручной дуговой наплавки являются универсальность, возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста. К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла. Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей. Выбор электрода для наплавки определяется составом основного металла. Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: ОЗН- 250У, ОЗН-ЗООУ, ОЗН350У, ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4 % применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др. При дуговой наплавке неплавящимися электродами применяются литые присадочные прутки: Пр-С1, Пр-С2, Пр С27, ПрВЗК, Пр-ВЗК-Р и др. (Пр – обозначает пруток). Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки: Нп-30, Нп-40, Нп-50 и др. Для наплавки штампов применяют легированные наплавочные проволоки: Нп45Х4ВЗФ, Нп-45Х2В8Т и др. (Нп – обозначает наплавочная). Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с нормативными документами, например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками, применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ и др. (ПП – обозначает проволока порошковая). Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. Выпускаются порошки на основе железа типа «сормайт»: ПГ- С1, ЛГ-УС25, ПГ-С27, ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2, ПГ-СРЗ, ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС, ПН-АН35, ПГ-ЮК-1. В качестве источников питания плазменной дуги, при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505, ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы. Контрольные вопросы: 1. Дайте определение и расскажите о назначении наплавки. 2. Какие способы наплавки вы знаете? Охарактеризуйте их. 3. Какие важнейшие требования предъявляются к наплавке? 4. Что влияет на выбор способа наплавки? 5. Каковы достоинства ручной дуговой наплавки? 6. Что можно отнести к недостаткам ручной дуговой наплавки? 7. Какие электроды применяются для ручной дуговой наплавки? 8. Какие электродные материалы применяются для наплавки помимо штучных, электродов и присадочных прутков? 9. Какие источники питания можно применять при ручной дуговой наплавке? Глава 6 ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 239; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.99.183 (0.047 с.) |