Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на сопротивление контактной усталостиСодержание книги

Поиск на нашем сайте

Исходной является формула (4.6), которая в параметрах эквивалентной цилиндрической прямозубой передачи имеет вид: σ Н = ZEZHZ ε[ F t KH (u v + 1) / (b v d v 1 u v U Н)]1/2, (4.15) где U Н – коэффициент, учитывающий влияние на несущую способность вида конической передачи: для прямых зубьев U Н = 0,85; для круговых зубьев U Н является функцией передаточного числа и твердости зубьев (U Н > 1). Нагрузочная способность передачи с круговыми зубьями в 1,4…1,5 раза выше, чем с прямыми. Подставив в формулу (4.15) значения параметров, после преобразования получим формулу для проверочного расчета стальных конических зубчатых передач на сопротивление контактной усталости при К be = 0,285: σ Н = 6,7∙104[ T 2 К H u / (U H d е 23)]1/2 ≤ σ HP, (4.16) где КН = KAK Н β КН V – коэффициент нагрузки. По ГОСТ 12289-76 стандартными являются d е 2, и, b. Поэтому в проектировочном расчете по формуле (4.16) целесообразно определять внешний делительный диаметр колеса d е 2′ = 1650[ T 2 К H u / (U H σ HP 2)]1/3, где T 2, Н∙м; σ НР, МПа; d е 2′, мм. Диаметр d е 2′ округляют в большую сторону по ГОСТ 12289-76 (R a 20). Расчет на сопротивление усталости при изгибе

Расчет ведут по зубу шестерни. Исходной является формула (4.9) для эквивалентной прямозубой цилиндрической передачи, которая для зубьев конической передачи будет иметь вид: σF 1 = F t К F YFS 1 / (bm nm U F) ≤ σ FP 1; σ F 2 = σ F 1 YFS 2 / YFS 1 ≤ σ FP 2, (4.17) где К F = KAKF β К F V – коэффициент нагрузки на изгиб; U F – коэффициент, учитывающий влияние вида конической передачи при изгибе (для прямых зубьев U F = 0,85); YFS – коэффициент формы зуба: определяется по формуле (графикам) для прямозубых цилиндрических передач в зависимости от z vnm = z / (cosδcos3β m). В проектировочном расчете открытых или закрытых высокотвердых передач (HRC > 56) из условий изгиба (формула (4.17)) определяют модуль: m te ′ = 14[ T 1 К F YFS 1 / (ψ m U F z 1σ FP 1)]1/3, где ψ m = b / m te – коэффициент ширины венца по внешнему модулю. Величинами ψ m и z 1 следует предварительно задаваться. Модуль m te ′ округляют по ГОСТ 9563-60 в большую сторону. В силовых передачах m te ≥ 1,5…2 мм. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Общие сведения Червяк (z 1) 1 (рис. 5.1) – это винт с трапецеидальной или близкой к ней резьбой. Червячное колесо (z 2) 2 – косозубое цилиндрическое колесо с вогнутыми по длине зубьями. Червячная передача – зубчато-винтовая передача с преобразованием движения по принципу винтовой пары. Направление витков червяка и зубьев колеса одинаковое. Ведущим является червяк. Вращение определяется по типу завинчивания винта и гайки. При этом направление вращения колеса зависит от расположения червяка (верхний, нижний). Тип передачи определяют по червяку. В зависимости от формы внешней поверхности червяка передачи бывают

Рис. 5.1

На практике в основном применяют передачи с цилиндрическими червяками. В зависимости от способов нарезания винтовой поверхности червяка различают линейчатые (винтовые поверхности могут быть образованы прямой линией) и нелинейчатые червяки. Нарезание линейчатых червяков осуществляют прямолинейной кромкой резца на токарно-винторезных станках. Это архимедов (его обозначают ZA), конволютный (ZN) и эвольвентный червяки (ZI). Нелинейчатые червяки нарезают дисковыми фрезами конусной (червяки ZK) или тороидальной (червяки ZT) формы. Витки нелинейчатых червяков во всех сечениях имеют криволинейный профиль: в нормальном к витку сечении выпуклый, в осевом сечении - вогнутый. Для силовых передач следует применять эвольвентные и нелинейчатые червяки. В червячных передачах стандартным (ГОСТ 19672-74) является осевой модуль. На работоспособность червячной передачи сильно влияет жесткость червяка. Для исключения маложестких червяков введен стандартный параметр q – коэффициент диаметра червяка: q = 8; 10; 12,5; 16; 20; 25. Диаметр делительной окружности, где толщина витка равна ширине впадины, червяка: d 1 = mq.

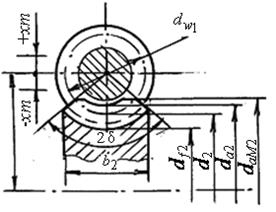

колеса d 2 = mz 2. Межосевое расстояние червячной передачи a = 0,5(d 1 + d 2) = 0,5 m (q + z 1). Передаточное число u = z 2 / z 1. Так как z 1 = 1, 2 и 4, z2 = 28…80, то в одной паре можно получить u = 7…80. Для сокращения номенклатуры червячных фрез (копии червяков) по ГОСТ 2144 – 93 стандартизованы параметры: u, a w, m, q, z 1, z 2. С целью вписания передачи с произвольно заданным передаточным числом u в стандартное межосевое расстояние a w выполняют смещение (xm) фрезы при нарезании зубьев колеса (рис. 5.3): a w = a + xm; a w = 0,5 m (q + z 2 + 2 x), (5.1) отсюда x = (a w / m) – 0,5(q + z 2). Если a = a w, то x = 0 – передача без смещения. Предпочтительны положительные смещения – повышается прочность зубьев колеса. Рекомендуют для передач с червяками: 1) ZA, ZN, ZI –1 £ x £ + 1 (предпочтительно x = 0,5). Из формулы (5.1) следует, что при a w = const за счет смещения в пределах x = ± 1 можем иметь z 2 = z 2ГОСТ m 2, т.е. стандартное число зубьев z 2ГОСТ можем изменять в пределах двух зубьев, что позволяет варьировать u = z 2 / z 1, отличая его от стандартного. 2) ZT 1,0 £ x £ 1,4 (предпочтительно x = 1,1…1,2). Силы в зацеплении В плоскости зацепления b – b (рис. 5.4, а) на витки червяка и зубья колеса действует нормальная сила F n.

Материалы червячных передач Вследствие больших скоростей скольжения материалы червячных пар должны иметь антифрикционные свойства и в то же время достаточную прочность. Червяки изготавливают из среднеуглеродистых сталей марок 45, 50, 40Х, 40ХН с поверхностной закалкой до твердости (45…54) HRC с последующим шлифованием. Хорошо зарекомендовали себя червяки из цементуемых сталей 18ХГТ, 20ХНМ с закалкой до твердости (56…63) HRC. Материалы зубчатых венцов червячных колес разделены на три группы. Группа I (наилучшая). Оловянные бронзы (Бр010Ф1, Бр010Н1Ф1, Бр06Ц6С3 и др.) применяют при скоростях скольжения vS = 5…25 м/с. Эти бронзы дефицитны и дороги. Группа II. Безоловянные бронзы (БрА9Ж4, БрА9Ж3Л и др.) и латуни (Л58Мц2С2 и др.) применяют при vS до 3…5 м/с. Группа III. Серые чугуны (СЧ15, СЧ18 и др.) применяют при vS £ ≤ 2…3 м/с. Для выбора материала колеса предварительно определяют скорость vS скольжения, м/с: vS = 4,5×10 – 4 n 1(T 2)1/3. В случае применения бронзы или латуни червячные колеса выполняют сборными: центр (ступица с диском) из чугуна или стали и на нем венец из бронзы или латуни.

Расчет на прочность В червячных передачах наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса. Вследствие больших vS и неблагоприятных условий смазки возможно заедание контактирующих поверхностей, когда образуются участки микросварки с резким повышением коэффициента трения и вырывом частиц бронзы (латуни) – как бы «намазывание» их на червяк. Наросты на витках червяка резко повышают изнашивани е зубьев колеса. После изнашивания может происходить излом зубьев червячных колес. Расчет на сопротивление контактной усталости – основной вид расчета, определяющий размеры передачи; проводится с целью предотвращения усталостного выкрашивания и заедания зубьев. Расчет выполняют по контактным напряжениям s H для зубьев колеса, как выполненных из менее прочного материала, чем стальные витки червяка: s H = (5350 q 1 / z 2){[(z 2 + q 1) / (a w q 1)]3 T 2 KH }1/2 £ s НР, (5.2) где q 1 = q + 2 x – коэффициент диаметра червяка со смещением; KH = KH b KH v – коэффициент нагрузки. Для передач с нелинейчатыми червяками (ZT, ZK) число 5350 в формуле (5.2) следует заменить на 4340. Формула проектировочного расчета червячных передач: a w ¢ ³ K a (KHT 2 / s2 НР)1/3 , (5.3) где K a = 610 для линейчатых (ZA, ZN, ZI) и K a = 530 – для нелинейчатых червяков. Расчетное значение a w ¢ округляют до ближайшего большего по ГОСТ 2144-93. По этому стандарту в зависимости от u и a w уточняют модуль m (m ¢ = = 2 a w / (q + z 2)), q и находят коэффициент смещения x (по формуле (5.1)). Расчет на изгиб является проверочным по формуле s F = 1540 T 2 KFYF 2cosg w / [(q + 2 x) z 2 m 3] £ s F Р 2, (5.4) где KF = KF b KF v – коэффициент нагрузки при расчете на изгиб; YF 2 – коэффициент формы зуба колеса, его выбирают по таблице для червячных пере- дач в зависимости от эквивалентного числа зубьев: z v 2 = z 2 / cos3g w. С целью предотвращения недопустимой концентрации нагрузки в зоне зацепления, что существенно ухудшает работу передачи, ограничивают величину прогиба f в среднем между опорами червяка сечении: f = (F t 12 + F r 12)1/2 l 3 / (48 EJ ф) £ [ f ], где F t 1, F r 1 – соответственно окружная и радиальная силы на червяке; l – расстояние между опорами червяка (в предварительных расчетах можно принимать l = (1…0,9) d 2); Е – модуль упругости стали; J ф – фиктивный момент инерции некоторого цилиндрического стержня, эквивалентного червяку по прогибу; [ f ] = (0,005…0,008) m – допускаемый прогиб, мм.

Тепловой расчет Червячные передачи из-за высокого скольжения и низкого КПД работают с большим тепловыделением. Нагрев масла выше допустимой температуры [ t °]М приводит к снижению его вязкости, потере защитных свойств, разрушению масляной пленки и возможности заедания в передаче. Тепловой расчет червячной передачи производят на основе теплового баланса, т.е. равенства тепловыделения Q выд и теплоотдачи Q отд. Из условия Q выд = Q отд определяют допустимую температуруt М масла в корпусе при непрерывной работе и естественном охлаждении t М = t 0 + 103(1 – h) Р 1 / [ K T A (1 + y)] £ [ t ]M, где t 0 – температура воздуха вне корпуса (обычно t 0 = 20°C); h - КПД передачи; Р 1 – мощность на червяке, кВт; А – площадь поверхности редуктора, м2. Поверхность днища не учитывают, так как она не обтекается свободно воздухом; y – коэффициент, учитывающий отвод тепла от днища редуктора в основание; К Т – коэффициент теплоотдачи (тепловой поток в секунду с 1 м2 при перепаде температуры в 1°С) зависит от материала корпуса и скорости циркуляции воздуха. Для чугунного корпуса при естественном охлаждении К Т = 12… …18 Вт/(м2×°С). В зависимости от марки масла [ t ]M = 90…110°С. Если при расчете получится t М > [ t ]M, то необходимо: 1) на корпусе предусмотреть охлаждающие ребра. В расчете дополнительно к площади А учитывают 50% поверхности ребер; 2) применять искусственное охлаждение вентилятором, устанавливаемым на валу червяка. Коэффициент К Т = 20…40 Вт/(м2×°С) при n 1 = 1000…3000 мин-1; 3) использовать охлаждение водой, проходящей через змеевик, установленный в масляной ванне; 4) применять специальную систему смазывания с охлаждающим радиатором.

ВАЛЫ И ОСИ

Общие сведения

Валы и оси служат для поддержания вращающихся на них деталей. Вал отличается от оси тем, что передает вращающий момент Т. Ось момента Т не передает. Оси могут быть вращающимися и не вращающимися. Вал всегда вращается. Большинство валов имеют неизменяемую геометрическую форму оси – жесткие оси. Гибкие валы – с изменяемой в пространстве осью (например, в приводах спидометра и других приборов, в бормашинах и т.д.). По форме геометрической оси различают валы прямые (рис. 6.1, а, б) и непрямые – коленчаты е (рис. 6.1, в), служащие для преобразования возвратно-поступательного движения во вращательное (или наоборот), и эксцентриковые.

Рис. 6.1

Прямые валы и оси могут быть гладкими (рис. 6.1, а; d – const), ступенчатыми (рис. 6.1, б; d i – var) и фасонными (вал-шестерня, червяк, шлицевый вал и др.). Опорные части валов и осей называются цапфами; промежуточные цапфы (например, в коленчатых валах) – шейки, концевые – шипы. Отсюда опоры валов и осей называются подшипниками. Для вертикального вала - соответственно пята и подпятник. Что должно находится на валу? Это: 1) элементы передачи момента Т (шпонки, шлицы, посадки с натягом и др.); 2) опоры – подшипники (качения или скольжения); 3) уплотнения входных и выходных концов; 4) элементы регулирования передач и опор; 5) элементы осевой фиксации деталей. 6) галтели плавного перехода между ступенями и фаски. Выходные концы валов выполняют стандартными (цилиндрическими или коническими) для соединения их стандартными муфтами, шкивами, звездочками. Предпочтитель-

Зубья шестерен z 1 и витки червяков, как правило, нарезают на поверхности вала. Колеса z 2, звездочки, шкивы, полумуфты, а в открытых зубчатых передачах и зубчатые колеса – съемные. Роль осевых фиксаторов, насаженных на вал деталей, играют выступы ступеней – бурты, съемные распорные втулки, кольца, пружинныеупорныекольца. Переходные участки между двумя ступенями разных диаметров выполняют галтелями (галтель – поверхность плавного перехода от меньшего диаметра к большему), канавками для выхода шлифовального круга или резьбонарезного инструмента (канавки – по ГОСТ). Переходные участки являются концентраторами напряжений. Отсюда, кроме способов упрочнения их, наблюдается тенденция к выполнению гладких, с минимумом уступов валов. Кроме того, на гладких валах сокращается расход металла и время обработки.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 124; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.152 (0.014 с.) |