Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Збір і підготовка газопромислової продукціїСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Марчук Ю.В., Кондрат О.Р ЗБІР І ПІДГОТОВКА ГАЗОПРОМИСЛОВОЇ ПРОДУКЦІЇ КОНСПЕКТ ЛЕКЦІЙ

Міністерство освіти і науки України Івано-Франківський національний технічний університет нафти і газу Кафедра розробки та експлуатації нафтових і газових родовищ

Марчук Ю.В., Кондрат О.Р ЗБІР І ПІДГОТОВКА ГАЗОПРОМИСЛОВОЇ ПРОДУКЦІЇ КОНСПЕКТ ЛЕКЦІЙ ДЛЯ ДИСТАНЦІЙНОГО НАВЧАННЯ

для студентів спеціальності „Видобування нафти і газу”

Рекомендовано методичною радою університету

Івано-Франківськ ЗМІСТ стор. Вступ................................................................................................. 4 Розділ 1. Фізичні і термодинамічні властивості газових і рідинних вуглеводневих сумішей …………............. 6 1.1 Склад свердловинної продукції, технічні умови і стандарти на природний газ, вуглеводневий конденсат та продукти їх переробки …………………............ 6 1.2 Хімічний склад свердловинної продукції ……………... …… 11 1.3 Спосіб вираження складу фаз ………………………………..15 Розділ 2. Системи збору і транспорту свердловинної продукції …………………………………………….. 20 2.1 Класифікація систем збору і транспорту свердловинної продукції ……………………………………. …………….. 20 .2.2 Технологічний розрахунок промислових газопроводів ……………………………………………… 24 2.2.1 Гідравлічний розрахунок простих газопроводів ………… 24 2. 2.2 Гідравлічний розрахунок складних газопроводів ……… 33 2.2.3 Гідравлічний розрахунок конденсатопроводів і водопроводів …………………………………………....... 37 2.2.4 Тепловий розрахунок газопроводів ……………………… 41 2.2.5 Механічний розрахунок трубопроводів …………………. 43 2.3. Ускладнення в системах збору свердловинної продукції ………………………………………………… 44 2.3.1 Нагромадження твердих осадів у трубопроводах ………. 44 2.3.2 Утворення гідратів у трубопроводах ……………… 45 2.3.3 Корозія промислових трубопроводів ……………………. 51 Розділ 3. Розділення свердловинної продукції …………......... 56 3.1 Сепарація продукції свердловин ……………………….. 56 3.1.1 Конструкція сепараторів ……………………………............ 56 3.1.2 Технологічний розрахунок сепараційного обладнання.. ….. 77 Розділ 4. Підготовка природного газу і вуглеводневого

Конденсату до транспорту, пластової води до утилізації …………………………………................ 86 4.1 Методи промислової підготовки газу і конденсату................... 86 4.2 Вибір методу підготовки газу до транспорту............................ 87 4.3 Низькотемпературний метод підготовки природного газу.... 89 4.3.1 Установка низькотемпературної сепарації газу з використанням дросель-ефекту................................................ 89 4.3.2 Установка низькотемпературної сепарації газу з використанням турбодетандерів................................................ 91 4.3.3 Установка низькотемпературної сепарації газу з використанням холодильних машин....................................... 95 4.4 Абсорбційний метод промислової підготовки газу............... 99 4.4.1 Абсорбційна установка осушення газу гліколями................ 99 4.4.2 Абсорбційна установка відбензинювання природного газу.......................................................................................................100 4.5 Адсорбційна установка осушення і відбензинювання природного газу............................................................................... 102 4.6 Технологічний розрахунок установок підготовки газу........ 105 4.6.1 Установка низькотемпературної сепарації газу з використанням дросель-ефекту................................................ 4.6.2 Установка низькотемпературної сепарації газу з використанням турбодетандерів................................................ 4.6.3 Установка низькотемпературної сепарації газу з використанням холодильних машин....................................... 4.6.4 Абсорбційна установка осушення газу гліколями................ Список використаної літератури................................................... ВСТУП Нафта і газ серед корисних копалин займають особливе місце. З давніх-давен вони застосовувались в медицині, будівництві, для освітлення, а з розвитком нафтохімії стають сировиною для все нових матеріалів, синтетичних речовин тощо. Нині практично не існує сфери діяльності в промисловості, де б не використовувались продукти переробки нафти і газу. Широта застосування, економічність надають нафті і газу виняткового значення у функціонуванні народного господарства. Сьогодні їх частка в енергетичному балансі України становить більше 40%. На землях України нафта була відома ще в давнину. Так, у 3-4 столітті до нашої ери на Керченському півострові греки збирали її на поверхні і в колодязях.

Прояви природного газу були зафіксовані в минулому столітті при видобутку вугілля в Донбасі та при будівництві соляних шахт у Прикарпатті. Перший газопровід між містами Борислав і Дрогобич збудовано в 1911році. На теренах України нафта видобувається з 1771 року, а газ з 1924 року. Найвищими темпами вони освоювались у післявоєнні роки, коли були відкриті значні за запасами газу родовища на сході і заході України. З другої половини 70-х років в наслідок погіршення структури підготовлених до розробки запасів, скорочення обсягів робіт на нафту і природний газ їх видобуток неухильно знижувався. Нині він установився на рівні до 4 млн.тон рідких вуглеводнів і 18 млрд. м3 газу на рік. Потреби держави у цих енергоносіях задовольняються на 10% - 20% відповідно. Дефіцит компенсується за рахунок імпорту. Останнім часом спостерігається тенденція до збільшення технологічних ліній на установках підготовки природного газу та газопереробних заводів по випуску товарного етану, скраплених газів і стабільного конденсату. В Україні товарний етан, скраплені гази, товарний стабільний конденсат виробляють нафтопереробні заводи та газопереробні заводи, які підпорядковуються ДК „Укргазвидобування” і ПАТ „ Укрнафта”. У підпорядкуванні ДК „Укргазвидобування” три газопереробні заводи: Шебелинське відділення з переробки газового конденсату та нафти потужністю близько 720 тис.т газового конденсату на рік; Селещенський технологічний цех стабілізації конденсату потужністю 1,2 млн.т нестабільного газового конденсату на рік; Яблунівське відділення переробки природного газу, потужності якого дають змогу переробляти за рік 2 млрд. м3 природного газу та виробляти до 95-100 тис.т скрапленого газу і до 1.8-1.9 млрд. м3 очищеного природного газу. ПАТ „Укрнафта” підпорядкований: Гніденцівський ГПЗ, його виробництво становить 2/3 від всієї потужності видобутку ПАТ „Укрнафта” за скрапленим газом і стабільним бензином; Качанівський ГПЗ продукція заводу, якого є скраплений газ і стабільний конденсат; Долинський ГПЗ виробляє скраплений газ, стабільний газовий бензин, який базується на Долинському, Пасічнянському і Бориславському родовищах.

Розділ 1 Фізичні і термодинамічні властивості Газових і рідинних вуглеводневих сумішей Склад пластової продукції, технічні умови І стандарти на природний газ, вуглеводневий Спосіб вираження складу фаз Продукція газоконденсатних родовищ складається із газу і конденсату, а газових родовищ з нафтовими облямівками - із газу і нафти. Суміш вуглеводневих компонентів в газоподібному і рідкому станах називають системою. Стан і властивості системи визначається впливом різних параметрів, які впливають на зміну системи. До таких параметрів відносять: тиск, температуру, об'єм, концентрацію компонентів або густину. Система знаходиться у рівновазі, коли всі її параметри залишаються незмінними. При такому стані в системі не відбувається явно видних якісних і кількісних змін. Систему називають гомогенною, якщо вона має однакові фізичні і хімічні властивості за об'ємом, наприклад, якщо окремо взяти газ, нафту, вуглеводневий конденсат, пластову воду. Систему називають гетерогенною, якщо вона має не однакові фізичні і хімічні властивості, тобто складається з речовин, які знаходяться в різних агрегатних станах. Говорять, що двохфазні газоконденсатні і газонафтові системи - гетерогенні.

Під фазою розуміють відповідну гомогенну частину гетерогенної системи, яка має границю розділу з другими фазами. Таким чином, вуглеводневі системи можуть бути одно-, двох-, трьох- і багатофазними („газ - пластова вода", „газ - пластова вода - вуглеводневий конденсат", „газ – нафта – вода - солі” і другі домішки). Газові суміші (природні гази) характеризують двома складами масовими і молярними (об'ємними) концентраціями вуглеводневих компонентів, виражених в частках одиниць або у відсотках. Об'ємні концентрації приблизно співпадають з молярними так як, згідно закону Авогадро, об’єм 1 кмоля ідеальних газів при однакових фізичних умовах (Рат = 0,1013 МПа і Тст = 293 К) складає 22,41 м3. Концентрацію вуглеводневих компонентів газової (парової) фази будемо позначати через yi, а рідкої фази xi, де і = 1, 2, 3.... Наприклад, якщо склад газової фази заданий масовими концентрація компонентів, тоді Відповідно позначаються молярні (об'ємні) концентрації компонентів Рідкі суміші вуглеводнів характеризуються трьома складами: масовими, молярними і об'ємними, наприклад, Молекулярна маса вуглеводневого компоненту дорівнює сумі мас атомів, які утворюють молекулу. Наприклад, молекулярна маса пентану При відомому молярному складі газу середню молекулярну масу газу визначають за формулою

де:

Якщо заданий масовий склад газу в %, то середню молекулярну масу визначають за формулою

де: За відомою відносною густиною газу і невідомому складі газу середню молекулярну масу визначають за формулою

де: 28,98 - молекулярна маса повітря, безрозмірна величина; Використовуючи властивість адитивності, молекулярну масу вуглеводневої суміші можна визначити як суму добутків відповідних молекулярних мас компонентів Mi на їх мольні концентрації

При відомій молекулярній масі густину газу вираховують за формулами: а) при нормальних умовах (Рат = 0,1013 МПа, Тн = 273 К)

б) при стандартних умовах (Рат = 0,113 МПа, Тст = 293 К)

де: 22,41- об'єм

в) при тиску і температурі відмінний від стандартних умов

де: Р і РАТ - відповідно тиск, при якому визначають густину газу і атмосферний тиск, МПа; Т і Т ст - відповідно температура, при якій визначають густину газу і стандартна температура, К; Z (Р, Т) - коефіцієнт - стисливості газу при Р і Т. Перерахунок масових концентрацій компонентів газової суміші в об'ємні (молярні) і навпаки здійснюють за наступними формулами

де:

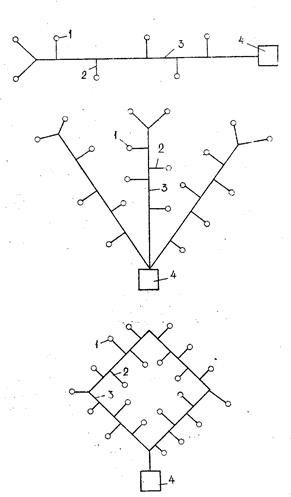

Свердловинної продукції Свердловинної продукції Обладнання газових промислів виконують згідно технологічних схем, які і обумовлюють систему збору газу і конденсату на родовищі. При розробці газових родовищ з основному використовують індивідуальну і групову схеми збору газу і конденсату. На ранніх етапах розвитку газової промисловості використовували індивідуальну схему збору, при якій кожна свердловина мала свій комплекс споруд для очистки газу від механічних домішок і рідини, пристрої для виміру газу і рідини, метанольну установку для попередження утворення гідратів при транспортуванні (сепаратори, ємності для виміру рідини, пристрої для подачі метанолу та інше обладнання). При індивідуальній схемі газ із свердловин, пройшовши присвердловинні споруди, направляється у загальний газозбірний колектор, газозбірний пункт і дальше у магістральний газопровід. При наявності в газі великої кількості конденсату (води), паралельно газопроводам прокладають конденсатопроводи. Існують різновидності індивідуальних схем: лінійна, променева і кільцева (рис. 2.1). Якщо загальний газозбірний колектор має форму прямої лінії схему збору називають лінійною, яку використовують при розробці видовжених газоносних площ з числом рядів свердловин від 2 до 3. Коли загальні газозбірні колектори сходяться в одній вершині (до ГС) у вигляді променів, схему називається променевою. Використовують її при значному числі свердловин, розмішених на великій площі. При кільцевій схемі збору загальний газозбірний колектор огинає газоносну площу і замикається. Таку схему приймають у випадках як і променеву і коли споживачі газу знаходяться на протилежних кінцях родовища. Індивідуальні схеми збору мають ряд суттєвих недоліків: а) велика кількість обладнання і споруд, які розміщені на великій території і вимагають постійного і кваліфікованого обслуговування; б) значна довжина доріг і велика металоємність промислових комунікацій;

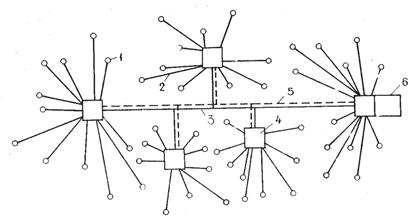

в) значні втрати газу і конденсату при зборі і підготовці свердловинної продукції і др. Вказані недоліки усувають при використанні групової збору газу і конденсату (рис. 2.2). При такій схемі вимір і сепарація газу проходить на групових пунктах (ГП), які називають установками комплексної підготовки газу (УКПГ), або установки попередньої підготовки газу розміщених, як правило» в центрі групи свердловин. Газ і конденсат із УППГ по самостійним трубопроводам поступають на промисловий газозбірний (ПГЗП) або головні споруди промислу (ГС), де проходить кінцева підготовка газу до товарних кондицій перед подачею в магістральний газопровід.

1 – свердловини; 2 – газові колектори; 2 - загальні газозбірні колектори; 4 – УКПГ (УППГ) Рис. 2.1 - Різновидності індивідуальних схем збору газу і конденсату

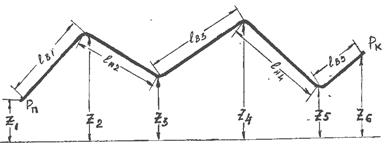

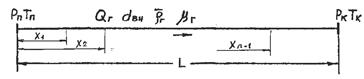

1 – свердловини; 2 - шлейфи; 3 - загальний газозбірний колектор; 4 – УКПГ (УППГ); 5 – загальний збірний конденсатопровід; 6 - ГС Рис. 2.2 – Лінійна групова схема збору газу і конденсату При великому числі УКПГ кількість газозбірних колекторів може бути більше одного, які у вигляді променів сходяться в одному пункті (ПГЗП або ГС), таку схему збору називають променевою. Якщо потік газу до споживачів розподіляється в протилежних напрямках, використовують кільцеву схему збору, а число ГС відповідає числу напрямків. При промисловому облаштуванні родовищ можливі дві системи збору газу і конденсату: децентралізована і централізована. Якщо підготовка газу проходить на УКПГ, а УКПГ являє собою комплекс споруд закінченого циклу промислової підготовки газу і конденсату, система називається децентралізованою. Дану систему використовують для збору продукції високопродуктивних свердловин і коли продуктивність УКПГ становить більше 10 - 15 млн.м3/добу газу. Централізованою називають систему збору коли підготовку газу і конденсату до товарних кондицій проводять на ПГЗП або ГС. На УППГ проходить тільки збір і первинна сепарація газу. Для вибору системи збору виконують техніко-економічні розрахунки різних варіантів схем. При рівноцінних показниках вибирають централізовану систему збору газу і конденсату. Водопроводів При транспортуванні негазованих рідин (конденсат, вода) необхідно враховувати рельєф траси трубопроводу. Для одержання повної інформації для розрахунків, всю трасу трубопроводу замінюють еквівалентною (розрахунковою), яка складається із послідовно з’єднаних висхідних lВ.і і низхідних прямолінійних відрізків довжинами lН.і (і = 1, 2, 3, ....., n). Еквівалентну трасу будують для спрощення і скорочення числа розрахункових ділянок n. Для прикладу, така розрахункова схема гідравлічного розрахунку рельєфного трубопроводу наведена на рис. 2.9.

lі - довжина висхідних і низхідних прямолінійних відрізків трубопроводу; zі - геодезичні відмітки початку і кінця висхідних і низхідних прямолінійних відрізків трубопроводу

Рис. 2.9 - Розрахункова схема гідравлічного розрахунку рельєфного трубопроводу

За розрахункову довжину висхідної lВі і низхідної ділянки lНі приймають сумарну довжину всіх проміжних висхідних і низхідних відрізків реальної траси. Для прикладу, згідно наведеної схеми на рис. 2.9, розрахункову довжину ділянок знаходять lВ i = lВ 1 + lВ 3 + lВ 5 lН i = lН 2 + lН 4 Якщо структура руху потоку газорідинної суміші на висхідній і низхідній ділянках однакова, то розрахунок ведуть для всієї довжини трубопроводу L = Висота геодезичних відміток висхідних і низхідних відрізків рівна різниці геодезичних відміток на початку zп і в кінці zк кожного відрізку і її визначають: - згідно схеми hВ1 = z2- z1; hН 2 = z3- z2; hВ3 = z4- z3; hН 4 = z5- z4; hВ 5 = z6- z5; - в загальному вигляді hВ i = hН i = - сумарна висота висхідних і низхідних ділянок hВ =

hН = Для визначення перепаду тиску вздовж трубопроводу користуються рівнянням Бернуллі ΔР = ΔРТР + ΔРМО + ΔРГС (2.50) де ΔР = РП – РК - загальні втрати тиску, Па; РП і РК - відповідно тиски на початку і в кінці трубопроводу, Па; ΔРТР – втрати тиску на перемагання сил тертя по довжині трубопроводу, Па; ΔРМО – втрати тиску на перемагання сил тертя на місцевих опорах, Па; ΔРГС – втрати тиску на перемагання гідростатичного стовпа рідини, Па. Рівняння (3.6) можна представити у вигляді ΔР = = λ де υР – середня швидкість рідини, м/с; QР – витрата рідини, м3/с; L – загальна довжина трубопроводу, м; dВН – внутрішній діаметр трубопроводу, м; ρр – густина рідини (нафти або води), кг/м3; g – прискорення вільного падіння, м/с2; hВ і hН – сумарна висота висхідних і низхідних ділянок (якщо hВ > hН у формулі ставиться „+”, якщо hВ < hН – ставиться „–”), м; ξ – коефіцієнт місцевих опорів, який залежить від форми місцевого опору і числа Рейнольда (безрозмірний); λ – коефіцієнт гідравлічного опору труб, який залежить від числа Рейнольдса (Rе) і відносної шорсткості труб (ε), які визначають за формулами: Re = ε = де μР – динамічна в’язкість рідини, Па∙с; kе – абсолютна шорсткість стінок труби, мм (для нових труб і труб, які не підлягали корозії, приймають рівною 0,03 мм); dВН – внутрішній діаметр труб, см. Враховуючи, що ΔРМО << ΔРТР, втратами тиску на місцевих опорах нехтують ΔРМО = 0 і формула (2.50) приймає вигляд ΔР = ΔРТР + ΔРГС (2.54) 1) ламінарний режим руху рідини, коли Rе < 2320, коефіцієнт λ не залежить від абсолютної шорсткості труб kе і визначається за формулою Стокса

2) турбулентний режим руху рідини, при Rе > 2320, поділяють на 3 зони, які розділяються між собою перехідними числами Рейнольдса: а) гідравлічно гладкі труби, λ не залежить від ε,

2320 < Rе < Rе пер1,

Rпер 1 = при Rе < 105 коефіцієнт λ визначають за формулою Блазіуса λ = б) перехідна зона (змішане тертя), коли Rе пер1 < Rе < Rе пер2,

Rпер 2 = коефіцієнт λ визначають за формулою Альтшуля λ = 0,11 в) квадратичний режим руху рідини, коли Rе > Rе пер2, коефіцієнт λ не залежить від числа Рейнольдса, при Rе > 105 визначається за формулою Нікурадзе λ = або за формулою Шифрінсона λ = 0,11 Трубопроводів Температура газу в трубопроводі залежить від умов руху і теплообміну із оточуючим середовищем. Розподіл температури вздовж газопроводу з врахуванням дросель-ефекту і теплообміну визначають за рівнянням, згідно наведеної схеми на рис.2.9.

відрізку газопроводу Тх = Тгр + (Тп – Тгр)– ах – де Тх – температура газу на відстані х від початку газопроводу, К; Тп, Тк – відповідно температура на початку і в кінці газопроводу, К; Рср – середній тиск в газопроводі, МПа, визначають за формулою (2.20); Тср – середня температура в газопроводі, К, визначають за формулою (2.21); L – довжина газопроводу, м; εi – коефіцієнт Джоуля-Томсона, К/МПа, який визначають за формулою εi = При 1,6 ≤ Тпр ≤ 2,1 і 0,8 ≤ Рпр ≤ 3,5 параметр f (Рпр, Тпр) знаходять за формулою f (Рпр, Тпр) = 2,343 Ркр – псевдокритичний тиск, МПа; Ткр – псевдокритична температура, К; Рпр і Тпр – відповідно зведений псевдокритичний тиск і температура, заходять за формулами Рпр = Р/Ркр і Т/Ткр; Ср – питома ізобарна теплоємність газу при середньому тиску і температурі в газопроводі, Дж/К, знаходять за формулою

Ср = (3,15 + 0,02203 Тср – 0,149 · 10 -4 Мср = 22,41 Наведене у формулі (2.45) значення знаходять за формулою а = 62,6 де К – коефіцієнт теплопередачі, який суттєво залежить від способу прокладки трубопроводу (підземний, наземний, надземний, в насипі, підводний, теплоізольований) і теплопровідності ґрунтів. Для приблизних розрахунків можна прийняти К = (0,5 ÷ 2) кДж/(кг·К); DЗ – зовнішній діаметр труб, мм; QГ – витрата газу, м3/доб.

Трубопроводів Механічний розрахунок промислових трубопроводів зводиться до визначення товщини стінки труб при відомому внутрішньому робочому тиску і визначається за формулою

де R1 = де Коефіцієнт стисливості газу при Рср і Тср; Zср = (0, 4 lg Тпр.ср + 0,73)Pпр.ср + 0,1 Рпр.ср (2.69) Рпр.ср = Рср / Ркр (2.70) Тпр.ср = Тср / Ткр (2.71) Ркр = 4,892 – 0,4048 Ткр = 94,717 + 170, 8

Тср = Конструкції сепараторів

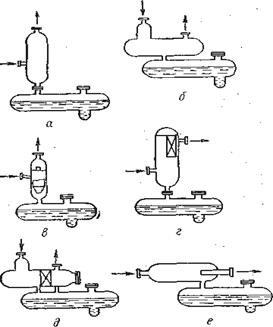

Газосепаратори застосовуються для сепарації газу від крапель води, нафти, вуглеводневого конденсату і твердих механічних домішок. Сили, які впливають на процес сепарації газової, рідкої і твердої фаз в апаратах, найчастіше є відцентрова або інерційна в поєднанні з гравітаційною. а - вертикального гравітаційного; б - горизонтального гравітаційного; в - гідроциклонного; г - вертикального жалюзійного; д - горизонтального жалюзійного; е - типу „розширювальної камери”

Рис. 3.1 - Схеми різних типів газосепараторів Гравітаційні газосепаратори вертикального і горизонтального виконання для сепарації газу від рідини широко використовують звичайні прості пустотілі сепаратори. В сепараторах такого типу крапельна рідина із газового потоку осідає під дією сили тяжіння. В сепараторах будь-якого типу розрізняють чотири секції (рис. 3.2). I. Сепараційна секція (основна), яка служить для відділення рідини від газу. На роботу сепараційної секції великий вплив має спосіб введення газорідинної суміші в сепаратори (радіальне, тангенціальне, використання різних насадок). II. Осідаюча секція, в якій відбувається додаткове виділення пухирців газу із рідини. Для більш інтенсивного виділення оклюдованих пухирців газу з рідини, останню направляють тонким шаром по похилих площинах (сходинках), збільшуючи тим самим довжину стікання рідини і ефективність її сепарації. Похилі площини виготовляють з невеликим порогом, сприяючим виділенню газу з нафти. ІІІ. Відстійна секція (внизу сепаратора), призначена як для збирання, так і для випускання рідини із сепаратора. Рідина може знаходитися в однофазному стані, або в суміші з газом, залежно від ефективності роботи сепараційної і осідаючої секцій. IV. Краплевідбійна (уловлююча) секція, яка розміщена у верхній частині сепаратора або винесена за його межі, служить для уловлювання найдрібніших крапельок рідини, що виносяться потоком газу в газопровід.

Рис. 3.2 - Схема вертикального гравітаційного сепаратора з насадкою Ступінь технічної досконалості сепаратора характеризується трьома показниками: - мінімальним діаметром крапель рідини, які затримуються в сепараторі; - максимально допустимою величиною середньої швидкості газового потоку у вільному перетині сепаратора або в краплевідбійній секції; - часом перебування рідини в сепараторі, за який відбувається виділення вільного газу із рідини. Розроблений нормальний ряд горизонтальних гравітаційних сепараторів (ГСГ) діаметрами: 0,4; 0,6; 0,8; 1,0; 1,2 м, на робочі тиски: 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10; 16 МПа, з пропускною здатністю по газу від 40 до 1000 тис.м3/доб. Наприклад, ГСГ- 64 -1000, в шифрі прийняті наступні позначення: ГСГ- газовий сепаратор горизонтальний; перша цифра - допустимий робочий тиск (в кг/см2); друга цифра - умовний діаметр (в мм). Газові сепаратори вертикальні (ГСВ) розроблені на пропускну здатність по газу від 50 до 1500 тис.м3/доб, діаметрами 0,4; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6 м і на робочі тиски: 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10; 16 МПа. У гравітаційних газосепараторах ефективність осідання крапель рідини при швидкості руху газу 0,05 ÷ 0,5 м/с різко падає і складає 85 ÷ 70% первинної. Практика експлуатації пустотілих гравітаційних газосепараторів показала, що оптимальна швидкість руху газу у вільному січенні апарату не винна перевищувати 0,1 м/с при тиску 6,0 МПа. Якщо тиск газу інший, допустиму швидкість руху газу у вільному січенні гравітаційного сепаратора визначають за табл. 3.1, або розраховують. Табл. 3.1 - Допустима швидкість газу в сепараторі від тиску

Гравітаційні сепаратори (рис. 3.3 і рис. 3.4) призначені для обробки продукції переважно нафтових та газоконденсатних свердловин з великим вмістом в продукції рідини. Продукція нафтових і обводнених газових і газоконденсатних свердловин обробляється в гравітаційних сепараторах вертикального типу. Це викликано тим, що при експлуатації свердловин разом з газом,нафтою і газовим конденсатом поступає розчинений і оклюдований в ній попутний газ, а також частинки породи. За рахунок висоти гравітаційних сепараторів краще відбувається розділення рідкої і газової фаз в потоці. В сепараторі розділяються вода, нафта, газовий конденсат і газ, а також очищується газ від крапель рідини. Розділення здійснюється в, основному, в сепараційній секції сепаратора. Вхідний патрубок 1 виконаний у вигляді тангенціального або радіально-щілинного вводу рідини в сепаратор. При тангенціальному введенні газорідинної суміші у сепаратор, відцентрова сила сприяє кращому розділенню рідини від газу (рис. 3.3). Рідинна газова суміш поступає в осідаючу секцію, де під впливом сил тяжіння крапельки рідини осідають в нижній частині сепаратора, а звідти періодично видаляються в збірний конденсатопровід (нафтопровід) за допомогою діафрагменного клапана, який відкривається поплавцем регулятора рівня. Газ із осідаючої секції поступає у відбійну секцію і далі - в збірний газовий колектор. Перед виходом газу може бути додатково встановлена краплевідбійна насадка. Гравітаційна сепарація (седиментація) може забезпечити високий рівень відділення від рідини, механічних домішок, води і газу. При радіально-щілинному введенні (рис.3.4), із зменшенням швидкості потоку газованої нафти у внутрішньому патрубку 1, із щілин патрубка газ виходить у верхню частину сепаратора (сепараційну секцію), а рідина стікає через нижні щілини у нижню частину сепаратора (осідаючу секцію). Сепаратори з радіально-щілинним вводом використовують, якщо в продукції свердловин міститься пісок або другі тверді частинки. Газ із осідаючої секції поступає у відбійну секцію і далі - в збірний газовий колектор. Перед виходом газу може бути додатково встановлена краплевідбійна насадка. Гравітаційна сепарація може забезпечити високий рівень відділення від рідини механічних домішок, води і газу.

1 - вхід рідини; 2 - для 1 - вхід рідини; 2 - для регулятора регулятора рівня; 3 - люк; рівня; 3 - для регулятора рівня 4 - для регулятора рівня (зовнішнього); 4 - дренаж; (зовнішнього); 5 - дренаж; 5 - вихід рідини; 6 - для індикатора 6 - вихід рідини; рівня рідини; 7 - вихід газ |

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.34.182 (0.015 с.) |

є номер вуглеводневого компоненту.

є номер вуглеводневого компоненту.

дорівнює М5 = 12,01115·5 + +1,00797·12 = 72,151 де С = 12,01115 - атомна маса вуглецю, Н = 1,00797 - атомна маса водню.

дорівнює М5 = 12,01115·5 + +1,00797·12 = 72,151 де С = 12,01115 - атомна маса вуглецю, Н = 1,00797 - атомна маса водню.

(1.1)

(1.1) - молярні долі компонентів, %;

- молярні долі компонентів, %; - молекулярні маси компонентів.

- молекулярні маси компонентів. , (1.2)

, (1.2) - масові долі компонентів, %.

- масові долі компонентів, %. (1. 3)

(1. 3) - відносна густина газу до повітря.

- відносна густина газу до повітря.

(1.4)

(1.4) (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7) (1.8)

(1.8)  (1.9)

(1.9) ,

,  - відповідно молярні і масові концентрації компонентів газової суміші;

- відповідно молярні і масові концентрації компонентів газової суміші;  ,

,  - відповідно молекулярні маси компонентів і середня молекулярна маса газової суміші.

- відповідно молекулярні маси компонентів і середня молекулярна маса газової суміші. в молярні

в молярні  і навпаки здійснюють аналогічно, як для газових сумішей:

і навпаки здійснюють аналогічно, як для газових сумішей: (1.10)

(1.10) (1.11)

(1.11)

об'ємні де

об'ємні де  і навпаки відрізняються від попередніх тим, що замість молекулярних мас компонентів використовують відносні густини рідких компонентів ρ і середню густину суміші

і навпаки відрізняються від попередніх тим, що замість молекулярних мас компонентів використовують відносні густини рідких компонентів ρ і середню густину суміші  до води

до води (1.12)

(1.12) (1.13)

(1.13)

lВ i + lН i) (2.45)

lВ i + lН i) (2.45) hВ i (2.48)

hВ i (2.48) hВ - hН ) =

hВ - hН ) = ξ

ξ  ± ρрg(hВ - hН ) (2.51)

± ρрg(hВ - hН ) (2.51) =

=  (2.52)

(2.52) (2.53)

(2.53) (2.55)

(2.55) (2.56)

(2.56) (2.57)

(2.57) (2.58)

(2.58) (2.59)

(2.59) (2.60)

(2.60) (2.61)

(2.61) Рис.2.9 – Розрахункова схема лінійного, горизонтального

Рис.2.9 – Розрахункова схема лінійного, горизонтального , (2.62)

, (2.62) (2.63)

(2.63) – 0,071 (Рпр – 0,8), (2.64)

– 0,071 (Рпр – 0,8), (2.64) + +

+ +  (2.65)

(2.65)

, (2.66)

, (2.66) , (2.67)

, (2.67) – товщина стінки труби, см; DЗ – зовнішній діаметр труб, см; nР – коефіцієнт перевантаження від тиску, для діаметрів трубопроводів DЗ < 700 мм приймається рівним 1,1; Р – робочий тиск в трубопроводі, Па; R1 – розрахунковий опір розтягненню (стисненню), який визначається за формулою

– товщина стінки труби, см; DЗ – зовнішній діаметр труб, см; nР – коефіцієнт перевантаження від тиску, для діаметрів трубопроводів DЗ < 700 мм приймається рівним 1,1; Р – робочий тиск в трубопроводі, Па; R1 – розрахунковий опір розтягненню (стисненню), який визначається за формулою , (2.68)

, (2.68) – нормативний опір розтягненню (стисненню), рівний мінімальному тимчасовому опору, який визначається технічними умовами на труби, Па; m – коефіцієнт умов роботи трубопроводу, при транспортуванні газу, рівний 0,6; k1 – коефіцієнт надійності матеріалу, рівний 1,34 ÷ 1,55; KН – коефіцієнт надійності трубопроводу, рівний 1,0 для DЗ < 500 мм.

– нормативний опір розтягненню (стисненню), рівний мінімальному тимчасовому опору, який визначається технічними умовами на труби, Па; m – коефіцієнт умов роботи трубопроводу, при транспортуванні газу, рівний 0,6; k1 – коефіцієнт надійності матеріалу, рівний 1,34 ÷ 1,55; KН – коефіцієнт надійності трубопроводу, рівний 1,0 для DЗ < 500 мм. (2.72)

(2.72) (2.74)

(2.74) (2.75)

(2.75)