Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретические основы процесса отделения посторонних примесей растениеводческой продукции.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Очисткой называется процесс отделения посторонних примесей из исходного сыпучего материала. Сепарированием называется процесс разделения сыпучих материалов на фракции, различающиеся физическими и геометрическими размерами. Для разделения сыпучих материалов на фракции используют следующие признаки: плотность частиц, линейные размеры, аэродинамические и ферромагнитные свойства, состояние поверхности и др. Часть сыпучего продукта, имеющего размеры ячеек сита и проходящего через ситовую поверхность, называется проходом, а частицы продукта, которые не пройдут по размерам сквозь отверстия сита и ссыпаются с него через край, образуют сход. Для нормальной организации процесса разделения сыпучего продукта необходимо выполнить основное условие просеивания — скольжение частиц продукта по поверхности сита. В связи с тем что в промышленности неподвижные сита редко применяются ввиду их малой производительности и громоздкости, рассмотрим более подробно механизм просеивания в машинах с подвижными ситами, отвечающих современным требованиям производства. Предельное ускорение, при котором сила инерции становится равной силе тре- ния, называется критическим ускорением и для случая скольжения плоских частиц по ситу равно акр =fg, где f— коэффициент трения скольжения частицы по ситу; g = 9,81 м/с2 — ускорение свободного падения. Ситовой корпус подвешивают к станине машины с помощью плоских стальных пластин и приводят в колебательное движение посредством кривошипно-шатунного механизма. Предельная частота вращения кривошипа nn (c-1)при котором частица не отделяется от сита, находится из формулы nn =30/ где г — радиус кривошипа, м; α — угол наклона сита к горизонту, град. По аналогии определяют основные параметры и для других кинематических схем. Для горизонтальных сит с колебаниями в наклонной прямой

где β — угол наклона подвески сита к вертикали, град. Для наклонных сит с колебаниями в наклонной плоскости при β=α

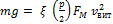

где n n —частота вращения кривошипа, при которой частица начинает перемещаться либо вниз — знак (-), либо вверх — знак (+). Процесс сепарирования движущегося сыпучего продукта состоит из двух одновременно происходящих стадий. На первой стадии (самосортировании) частицы, имеющие меньшие размеры, большую плотность, меньшее значение коэффициента внутреннего трения и удобно обтекаемую форму, перемещаются из верхних слоев в нижние и достигают поверхности сита. Вторая стадия (собственно просеивание частиц) происходит при относительном движении их по ситу. Однако для эффективного протекания процесса обе стадии требуют различного кинематического режима движения сита: при увеличении ускорения улучшается самосортирование, а для успешного осуществления просеивания необходимо ограничивать максимально допустимые пределы ускорения. При возвратно-поступательном движении ситового корпуса в кривошипно-шатунном механизме возникают силы инерции, переменные по величине и направлению. Через шатун и кривошип эти силы передаются на подшипники и опоры ведущего вала, что вызывает повышенный износ механизмов и снижает их работоспособность. Для уменьшения негативного воздействия сил инерции производят их уравновешивание следующими основными способами: использование спаренных механизмов; уравновешивание ситового корпуса с кривошипно-шатунным механизмом посредством вращающегося груза и уравновешивание ситового корпуса с помощью балансирующего механизма. Для ограничения амплитуд колебаний ситового корпуса применяют амортизаторы различных конструкций: с применением силы трения элементов или с использованием сил упругости элементов. Для уравновешивания сил инерции в зерноочистительных сепараторах с возвратно-поступательным движением используют также эксцентриковые и инерционные колебатели. Пневмосепарирование основано на различии сопротивлений, оказываемых от- дельными частицами воздушному потоку, что обусловлено их различными аэродинамическими свойствами. Рассмотрим схему действия воздушного потока на частицу. На частицу массой m действует сила тяжести G = mg и сила сопротивления воздушного потока

где ζ — коэффициент аэродинамического сопротивления; FM — площадь проекции частицы на плоскость, нормальную к вектору относительной ее скорости (миделево сечение), м2; v — относительная скорость частицы в воздушном потоке, м/с; р —плотность воздуха, кг/м3. Значение коэффициента ζ, зависит от формы частицы, состояния ее поверхности и режима потока воздуха, обтекающего ее, т.е. от числа Рейнольдса (Rе). В вертикальном восходящем потоке воздуха сила тяжести G и сила сопротивления R, действующая на частицу, всегда противоположны. Таким образом, отношение R/G определяет направление движения частицы: при R/G < 1 частица движется вниз; при R/G > 1 — вверх и при R/G = 1 частица находится в равновесии. Из соотношения R=G можно найти скорость витания или критическую скорость:

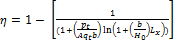

Наибольшее влияние на эффективность пневмосепарирования оказывают: удельная нагрузка продукта на канал q средняя скорость воздушного потока vв; выравненность воздушного потока Фв; физико-механические свойства примесей сепарируемой смеси и степень засоренности; размеры и конструктивное решение пневмосепарирующих каналов; начальная скорость и условия ввода сепарируемой смеси в пневмосепарирующий канал и др. аналитическую зависимость перемещения частицы в пневмосепарирующем канале получил В.В. Гортинский:

где k = ζpFM/(2m) — коэффициент пропорциональности силы аэродинамического сопротивления; t — время, с; v — относительная скорость движения частицы в канале, м/с; ѱ— коэффициент. Коэффициент извлечения легких примесей в пневмосепарирующем канале

где А — коэффициент, зависящий от vѱ и от свойств компонентов, м-2с;

здесь vѱ — скорость фильтрации, м/с; t —время, с; q1 —удельная нагрузка, кг/м2; Н0 — начальная толщина слоя продукта, м; Lx —длина рабочего канала, м; р1 — плотность псевдоожиженного слоя тяжелого компонента, кг/м3; Hт — толщина слоя тяжелого компонента, м. Магнитное сепарирование. Очистку сырья и промежуточных продуктов от металломагнитных примесей производят на магнитных сепараторах с постоянными магнитами или электромагнитами. Металломагнитные примеси весьма разнообразны по форме, размерам и происхождению: случайно попавшие мелкие металлические предметы, продукты износа рабочих органов и др. По способу удаления металломагнитных примесей из движущегося потока продукта различают три типа магнитных сепараторов: с верхним расположением магнитов, с нижним расположением магнитов и барабанные магнитные сепараторы с вращающейся немагнитной обечайкой. Для нормального отделения металломагнитных примесей в магнитном поле необходимо выполнение следующего условия:

где F м — сила притяжения металломагнитной частицы к магниту, Н; V = mp объем частицы, м3; m — масса частицы, кг; р — плотность частицы, кг/м3; H— напряженность магнитного поля, А/м; Fc — сила сопротивления, Н; х — удельная объемная магнитная восприимчивость частицы, м3/кг; gradH — градиент напряженности поля, представляет собой производную dН/dr в направлении г (наибольшего возрастания напряженности H). В общем случае уравнение для времени осаждения металломагнитных примесей имеет вид

где К —коэффициент сопротивления среды, см-1; Н —толщина слоя очищаемого продукта, м; А —коэффициент, характеризующий магнитное поле, (А=(2+12)×103 ), см 3×с-2; n- угловая скорость барабана, с -1. Данное уравнение определяет эффективность первой стадии процесса магнитной сепарации. Вторая стадия заключается в удерживании извлеченной металломагнитной примеси на поверхности магнитного экрана от смывания ее потоком очищенного продукта и определяется соотношением смывающей силы потока и удерживающей способности магнита. Эффективность работы рассева оценивается следующими показателями: нагрузкой, коэффициентом недосева, коэффициентом извлечения. Нагрузка представляет собой количество исходной смеси, поступающей в рассев в единицу времени. Коэффициент недосева (%) характеризует неоднородность фракций и показывает относительное содержание мелких, проходовых фракций в продуктах, полученных сходом с сита, и вычисляется по формуле

где; m0 — масса проходовой фракции, кг; m —масса извлеченного продукта, кг. mc — масса исходной смеси, кг. Коэффициент извлечения (%) равен отношению массы извлеченного продукта к массе того же продукта, содержащегося в исходной смеси, т.е. он показывает, какую часть данной фракции удается выделить из исходной смеси:

Взаимосвязь коэффициентов недосева и извлечения определяется уравнениями

где И — относительное содержание проходовой смеси, %.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1086; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.149.244 (0.007 с.) |

,

, или

или

,

, ,

, ,

,  ,

,

и

и  ,

,