Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципиальные конструктивные схемы аппаратов для простой и сложной перегонки.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Ректификация — процесс разделения жидких летучих смесей на компоненты или группы компонентов (фракции) путем многократного двустороннего тепло- и массообмена между противоточно движущимися паровым и жидкостным потоками. Необходимое условие процесса ректификации - различная летучесть (упругость пара) отдельных компонентов. При взаимодействии противоточно движущихся потоков в процессе ректификации происходит диффузия легколетучего компонента из жидкости в пар и труднолетучего компонента из пара в жидкость. Способ контактирования потоков может быть ступенчатым (в тарельчатых колоннах) или непрерывным (в насадочных колоннах). Разделение жидких однородных смесей (растворов), состоящих из двух или большего числа летучих компонентов, производится перегонкой или ректификацией. Разделение путем перегонки основано на различной температуре кипения отдельных веществ, входящих в состав смеси. Так, если смесь состоит из двух компонентов, то при испарении компонент с более низкой температурой кипения (низко- кипящий компонент) переходит в пары, а компонент с более высокой температурой кипения (высококипящий компонент) остается в жидком состоянии. Полученные пары конденсируются, образуя дистиллят или ректификат, а неиспаренная жидкость называется остатком. В результате перегонки низкокипящий компонент переходит в дистиллят, а высококипящий – в остаток. Такой процесс называется простой перегонкой. При этом не достигается полного разделения смеси. Оба компонента являются летучими, оба переходят в пары, но в разной степени. Поэтому образующиеся при перегонке пары не представляют собой чистого низкокипящего компонента. Из-за большой летучести низкокипящий компонент испаряется в большей степени, чем высококипящий компонент. Значит, в дистилляте содержание низкокипящего компонента выше, чем в исходной смеси, а в остатке наоборот: содержание низкокипящего компонента ниже, чем в исходной смеси. В этом и является отличие перегонки от выпаривания (при выпаривании растворенное вещество нелетучее, а в пары переходит только летучий компонент). Простую перегонку применяют для грубого разделения смесей или для предварительной очистки продуктов от нежелательных примесей. Для достижения наиболее полного разделения компонентов применяют достаточно сложный вид перегонки – ректификацию. Ректификация заключается в многократном испарении исходной смеси и конденсации образующихся паров, в противоточном воздействии паров, образующихся при перегонке, с жидкостью, получаемой при конденсации паров. Способ разделения смеси на компоненты путем ректификации является основным в спиртовом и ликеро-водочном производствах, в производстве эфирных масел, при переработке нефтепродуктов и др.

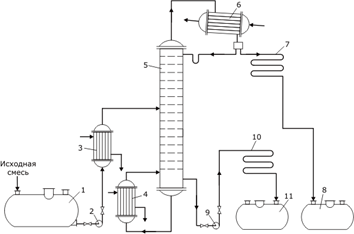

Исходную смесь загружают в куб 1, имеющий змеевик для нагревания и кипячения этой смеси. Образующиеся пары конденсируются в теплообменнике-конденсаторе 2, дистиллят в нём же охлаждается до заданной температуры и поступает в один из сборников 3. После окончания процесса перегонки остаток сливают из куба 1 и вновь загружают в него исходную смесь. Рис.1. Схема установок для простой перегонки (а) и перегонки с дефлегмацией (б): 1-кубы-кипятильники; 2 – конденсаторы-холодильники; 3 – сборники; 4 - флегматор При простой перегонке образующийся пар отводится из аппарата и в каждый данный момент времени находится в равновесии с оставшейся жидкостью (что принимается при анализе этого процесса)

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). 1 – емкость для исходной смеси; 2,9 – насосы; 3 – теплообменник-подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости.

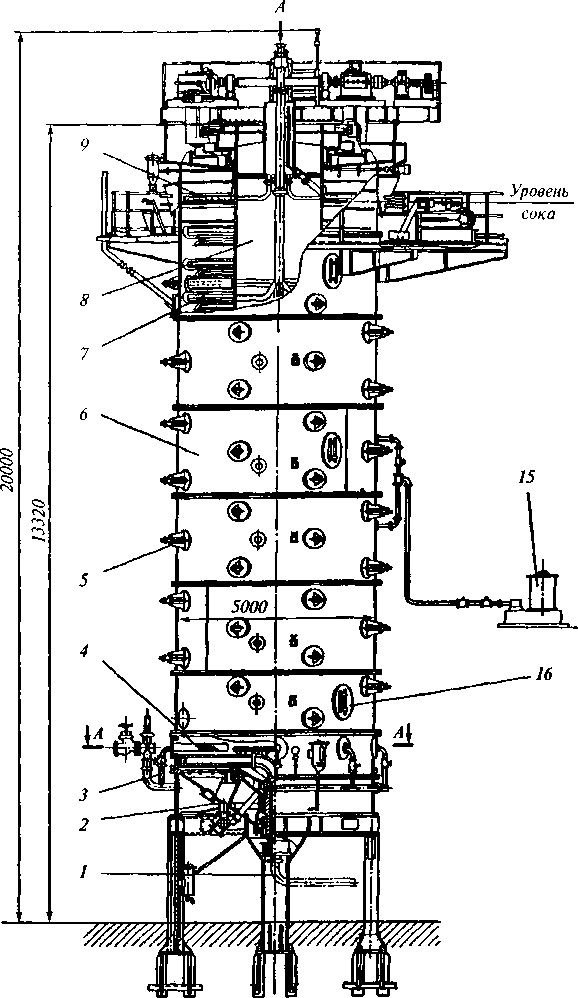

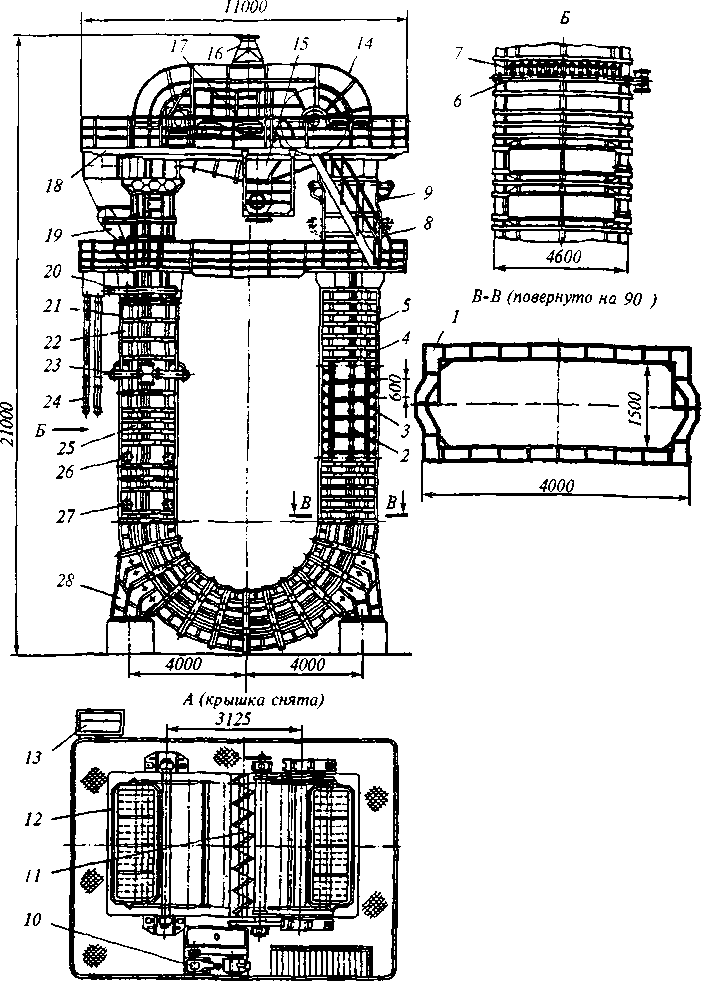

Диффузия — процесс массопередачи, связанный с переносом вещества изобласти с большей концентрацией в область с меньшей. Процесс извлечения растворимых веществ из клеток свеклы обусловлен двумя стадиями — диффузией вещества в ткани данного сырья и массоотдачей с поверхности частиц к экстрагенту. Для диффузии сахара из стружки в диффузионном аппарате должна поддерживаться разница между концентрациями сахара в стружке и диффузионном соке, что достигается при их встречном движении. Диффузионные аппараты, в которых осуществляется экстракция сахаров из свекловичной стружки, должны обеспечивать в производственных условиях: обессахаривание наиболее тонкой свекловичной стружки при равномерном омывании ее диффузионным соком; противоточное перемещение свекловичной стружки и диффузионного сока; минимальные потери сахара в отходах (жоме) при максимальной концентрации диффузионного сока; высокое качество диффузионного сока при минимальном содержании в нем мезги. Одноколонный диффузионный аппарат КДА-30 (рис. 18.2) состоит из корпуса б, в нижней части которого находится труба для подвода сокостружечной смеси 1и патрубок 2 для отвода сока, а сбоку размещена установка 15 для подачи формалинаи люки 16. Нижние контрлопасти 4, выполняющие одновременно и роль фильтрующей поверхности, упрочнены и фильтрующая поверхность их представляет собой латунный лист толщиной 3 мм с коническими отверстиями диаметром 3 мм. Фильтрующая поверхность регенерируется обратным током сока при помощи коммуникации 3. Контрлопасти, установленные на внутренней поверхности колонны, могут изменять угол наклона к горизонтальной плоскости при помощи устройств 5. Усовершенствован подвод аммиачной и жомопрессовой воды в аппарат. Аммиачная вода поступает через внутреннюю часть вала в лопасти 9, а жомопрессовая — в лопасти 7. Это позволяет равномерно распределять аммиачную и жомопрессовую воду по всему сечению аппарата, а также равномерно распределить стружку с помощью распределителя 10 и ситчатых лопастей 11 (рис. 18.3). Для ошпаривания стружки, поступающей в аппарат, установлены предошпариватель и ошпариватель. Жом из аппарата удаляют при помощи двух параллельно расположенных шнеков, имеющих индивидуальные приводы. Лопастный вал, состоящий из трубовала 8 с лопастями 7 и 9, имеет опору в нижней части, а сверху — установлен в направляющем подшипнике. Отбор сока из аппарата осуществляется через горизонтальные сита 12 и боковые, установленные в нижней царге. Привод аппарата состоит из Двухколонный диффузионный аппарат типа 1-УШ (рис. 18.4) представляет собой и-образный корпус 1 прямоугольного сечения, который при помощи опор 28 устанавливается на фундаменте 29. Корпус аппарата состоит из отдельных царг и укреплен в кожухе 14 ребрами жесткости 4, 5 и 21. В верхней части аппарата находится вытяжная труба 16, а также установлены площадка 18 и ограждение 17. Перемещение стружки в аппарате осуществляется при помощи двух пластинчатых цепей 2, к которым прикреплены транспортирующие рамки 3 и 12. Цепи с рамками приводятся в движение от привода 10. Для окончательной очистки рам от жома во время нахождения их в вертикальном положении установлен рамкоочиститель ударного типа. Жом с рам сползает в бункер 15 и затем удаляется шнеком 11. Сборник 13 размещен рядом с аппаратом. Наклонный двухшнековый аппарат А1-ПДС-60 представлен на рис. 18.5. Корпус аппарата с ребрами 10 на опорах 16 установлен под углом 8... 11° к горизонту. В верхней части аппарата установлен приемный бункер 2 для загрузки свекловичной стружки и шнеки 8 для удаления жома из аппарата. Лучшему удалению жома способствуют также лопасти 14. Внутри аппарата стружка перемещается двумя лопастными валами 5, приводимыми во вращение от электродвигателей / и 9. Витки валов с опорами 7 состоят из отдельных лопастей, расположенных по винтовой линии. Валы параллельны друг другу, и лопасти одного вала заходят в межлопастное пространство другого. Это предотвращает возможность вращения свекловичной стружки по длине аппарата. Для этой же цели установлены контрлопасти 15, уплотнение 13 и перегородки 4 на нижней части крышек 3. Удаляют жом из аппарата в верхней его части шнеками 8 в лоток 18. Они смонтированы под прямым углом к транспортирующим шнекам и вращаются в противоположных направлениях по отношению друг к другу. Масса сокостружечной смеси в аппарате подогревается при помощи камер 17 с изоляцией 11 и 12, установленных по всей длине в нижней части корпуса аппарата. Принцип действия диффузионного аппарата заключается в следующем. Стружка из приемного бункера 2 перемещается шнеками вдоль аппарата к лопастям 6 и 14, которые передают ее в виде жома на шнеки 8. Экстрагирующая жидкость поступает в концевую часть аппарата, перемещаясь противоточно относительно стружке, насыщается сахаром и в виде диффузионного сока через сито 19 удаляется из аппарата через штуцер 20.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.011 с.) |

Простую перегонку можно проводить при атмосферном давлении или под вакуумом (для снижения температуры перегонки). Для получения нужных фракций (или разного состава дистиллята) применяют фракционную, или дробную, перегонку (рис. 1,а).

Простую перегонку можно проводить при атмосферном давлении или под вакуумом (для снижения температуры перегонки). Для получения нужных фракций (или разного состава дистиллята) применяют фракционную, или дробную, перегонку (рис. 1,а). Принципиальная схема ректификационной установки представлена нарис1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF.

Принципиальная схема ректификационной установки представлена нарис1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. 34. Оборудование для получения диффузного сока.

34. Оборудование для получения диффузного сока. электродвигателя 14 и редуктора 13.

электродвигателя 14 и редуктора 13.