Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс плавки электрокорунда нормальногоСодержание книги

Поиск на нашем сайте

В промышленности существуют два способа получения нормального электрокорунда: в дуговых электропечах мощностью 5—7 MB A при плавке способом “на блок” и 10,5-16,5 MB A — при плавке “на выпуск” с выпуском продуктов плавки в две летки. В обоих случаях основные примеси боксита (Fe203, Si02, Ti02) восстанавливаются до металлов, а расплав, обогащенный А1203, кристаллизуется в виде электрокорунда (а-А1203). Принципиальные схемы процесса плавки электрокорунда нормального способами “на блок” и “на выпуск” представлены на рис. 2.4. Для получения электрокорунда нормального плавкой “на блок” используют трехфазные печи с выкатными ваннами (рис. 2.5): на тележке 3 устанавливается съемный стальной кожух /, охлаждаемый снаружи водой; подина 2 футеруется огнеупорными материалами. Печь снабжена зонтом 6 для вытяжки газа и пыли и самообжигающимися электродами 7диаметром 810 мм, механизмом их перемещения 8 и элсктродержателями 9\ электроды 7 через короткую сеть 10соединены с печным трансформатором //. Мощность печного трансформатора равна 4,5 MB A. Напряжение Uна высокой стороне трансформатора равно 10500 В, а ток /— 277,7 А; на низкой стороне трансформатора эти параметры меняются следующим образом: на 1-й ступени U — 260 В, /= 12380 А; на 2-й ступени U = 184 В, /= 14137 А; на 3-й ступени U — 150 В, / = 17340 А. Кожухи для электродов 7 (на рис. 2.5 не показаны) изготавливают из листовой стали толщиной 2 мм (ГОСТ 19903-74) с размером исходного стального листа 3500х 175000x2 мм. Электродная масса для самообжигающихся электродов должна удовлетворять нормам ТУ 48-12-8—83 по составу, текучести, удельному электросопротивлению и пределу прочности на разрыв: массовая доля золы — 8-9% (не более); коэффициент текучести — 1,6—2,8; удельное электросопротивление — 90 Ом м; предел прочности на разрыв— 1,47 Мпа (не менее). Согласно данным (2, 6] для блок-процесса могут применяться и неподвижные (стационарные) электродуговые печи. Технологический процесс при плавке “на блок” включает следующие основные операции: розжиг печи, наплавление блока, вскрытие колошника, доводка расплава и выключение печи, охлаждение и кристаллизация блока, разделка и сортировка блока. При подготовке печи к плавке “на блок” съемный стальной кожух / (см. рис. 2.5) устанавливается на подину 2, расположенную на тележке 3\ подина футеруется огнеупорными материалами, затем на подину засыпают отсевы шлака массой 3 и 1,5 т антрацита, из которого образуется “антрацитовая линза”, обеспечиваюшая сбор осажденного ферросплава и предотвращение его выхода из-под кожуха /. Сверху слоя антрацита засыпают ровным слоем 4-6 т бокситового агломерата, служащего для образования расплава при розжиге печи и предотвращения от прогорания “антрацитовой линзы”. На слой бокситового агломерата (подушку) укладывают звезду или треугольник из кокса, на которые опускают электроды. В таком виде печь готова к плавке.

При розжиге печи включают трансформатор, опускают электроды до контакта их с коксом, который разогревается электрическим током, и бокситовый агломерат начинает расплавляться, а токопроводящий расплав агломерата обеспечивает постоянный набор мощности электрический режим работы электропечи. После расплавления бокситового агломерата (подушки) в печь загружают шихту (смесь бокситового агломерата с антрацитом). Розжиг печи заканчивается после полного набора мощности; время розжига колеблется в пределах 10-40 мин.

После розжига начинается наплавление блока, которое в электропечи мощностью 4500 кВА* продолжается 16-18 ч при чередующихся этапах загрузки и проплавлении шихты. Всего на плавку загружают 50—60 т бокситового агломерата, 21 т старой шихты (шихта, которая осталась ненрореагировавшей в предыдущей плавке), 0,3 т доменного кокса, 0,2 т чугунной стружки. По ходу наплавления блока периодически берутся штанговые пробы расплава с помощью опускания в расплав металлического прутка (штанги), на котором кристаллизуется и анализируется расплав после извлечения штанги из расплава. По спектральному анализу и внешнему виду штанговой пробы определяют отклонения от технологического процесса и корректируют его в целях доведения содержания А1203 в расплаве добавлением в него антрацита, чугунной стружки или железной окалины. Как правило, в процессе плавки берут три штанговые пробы: первая проба берется после съема электроэнергии 24000 кВт ч, при этом массовая доля А1203 в расплаве должна составлять 87-90 %. Вторая проба берется после съема 48000 кВт ч электроэнергии, содержание А1203 в расплаве — 88-92 %. Третья проба делается после съема электроэнергии 71000 кВт ч, содержание А1203 в расплаве должно быть 90-94 %. По данным [7J можно брать две пробы за период плавки: первая проба должна содержать 84-86 % А1203, а вторая — 90-92 % А1203.

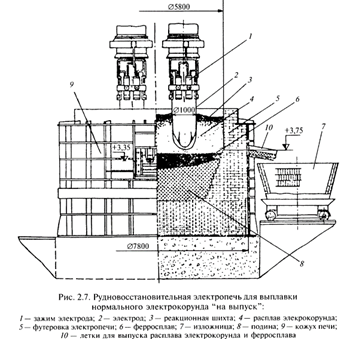

После загрузки всей шихты ведут проплавление наплавленного блока. Продолжительность проплавления вместе с вскрытием колошника и доводкой расплава составляет 3-6 ч. Электрический режим при выплавке нормального электрокорунда “на блок” по ходу плавки все время меняется; пример такого изменения показан в табл. 2.13. Средний расход электроэнергии на плавку составляет 71000 кВт ч, среднечасовая мощность составляет 4010 кВт. После завершения доводки расплава медленно в течение 0,5-1 ч снижают мощность электропечи и затем отключают печь. Затем выплавленный блок на печной тележке выкатывается из печного пространства и остывает на подине вместе с кожухом в течение 7—8 ч, а потом снимается кожух и продолжается охлаждение блока без кожуха 5-6 ч, после чего он транспортируется на эстакаду, где охлаждается еще 7—9 ч, а затем дополнительно орошается водой из шланга 12-16 ч. После испарения остатков воды из блока его разбивают стальной “бабой” массой 7 т, и получающиеся при этом куски кондиционного электрокорунда размером не более 300—400 мм отбирают, и вручную бросают в специальные металлические банки, которые взвешиваются и направляются в отделение дробления. Плавка “на блок” технологически характеризуется непостоянством восстановительных процессов, в результате чего блок электрокорунда неоднороден и по составу, и по структуре. Блок нормального электрокорунда состоит из следующих частей, отличающихся минералогическим составом и внешним видом: шапка блока, подшапка, центр, бок и низ (2). Неоднородность состава и строения частей блока объясняется следующими причинами: 1) постепенное наплавленис блока по высоте, сопровождающееся изменением состава расплава вследствие переменного состава шихты и соответствующего электрического режима плавки; 2) большая глубина ванны, вызывающая существенный перепад температур в ее объеме. Вблизи электродов температура достигает 2100 вС и происходит почти полное восстановление примесей, а к периферии температура падает и процесс восстановления до конца не доходит. Поэтому в блоке нормального электрокорунда от его центра к периферии прослеживается уменьшение содержания глинозема и, как следствие, снижение содержания корунда и уменьшение размеров его кристаллов. При этом содержание примесей кремнезема, оксидов титана, железа и кальция возрастает. При плавке электрокорунда “на блок” образуется старая шихта в наружных зонах печи между стальным кожухом и наплавленным блоком. Старая шихта по своему составу такая же, как и свежая, и может использоваться при плавке нормального электрокорунда наравне со свежей шихтой. При выплавке нормального электрокорунда “на выпуск", как уже было указано выше, применяются рудно-восстановительные трехфазные электро- печи, питающиеся от трехфазных трансформаторов мощностью 10,0—16,5 MB A с выпуском продуктов плавки в две отдельные летки (рис. 2.7). В электропечи ванна футеруется огнеупорным магнезитовым кирпичом 5 (см. рис. 2.7) и заключена в металлический кожух 9толщиной металла 25 мм. Основной слой подины печи (1,7—1,9 м) наплавляют из нормального электрокорунда или его смеси с глиноземом. Иногда между огнеупорной кладкой выкладывают слой графитированных или угольных блоков для предохранения выхода ферросплава через футеровку. Для выпуска расплавов электрокорунда и ферросплава предусмотрены две летки 10, разность уровней которых составляет 300-400 мм, но иногда и более 500 мм. Электропечь снабжена самоспекающимися электродами 2диаметром 1000 мм с монтируемыми на них электродными зажимами 1. Электроснабжение печи производится от печного трансформатора мощностью 10,5 MB A, обмотки которого соединены по схеме треугольник—треугольник

Загрузка шихты в печь начинается сразу после прекращения выпуска расплава электрокорунда и заделки отверстия корундовой летки; необходимое (расчетное) количество шихты должно быть загружено за 2-3 ч с момента начала загрузки. Шихта, загружаемая через загрузочные воронки, с помощь шиберов и течек равномерно распределяется на колошники печи между электродами; при этом исключается сближение висящих самообжигающихся электродов (см. рис. 2.7). Следует подчеркнуть, что различие в крупности частиц агломерата и антрацита мешает хорошему их перемешиванию и способствует расслоению приготовленной шихты в расходных бункерах печного отделения из-за накопления больших количеств шихты. Исключение явлений такого рода можно достичь путем использования в качестве шихты бокситоугольных брикетов или окатышей. Процессы брикетирования и получения окатышей (окомкование) сырья перед его использованием в плавке освоены и широко используются за рубежом и в отечественной цветной металлургии. Однако в абразивной промышленности, к сожалению, они еше не освоены. Процесс выплавки нормального электрокорунда, включающий проплавление шихты, рафинирование расплава корунда и выпуск его из печи, осуществляется в соответствии с технологической картой, составляемой технологом цеха. В соответствии с приведенной технологической картой выпуск электрокорунда производится через 6-7 ч от начала плавки при непременном условии, что расплав хорошо прогрет и массовая доля А1203 в нем составляет не менее 94 %. Цвет штанговой пробы в этом случае должен быть светло-желтый или белый с серыми пятнами. Расплав электрокорунда выпускается через летку (см. рис. 2.7) в изложницу, состоящую из металлического кожуха, футерованного огнеупорным кирпичом с его обмазкой специально приготовленным составом, содержащим 20% графита, 60% магнитной фракции менее 160 мкм и 20 % огнеупорной глины. Изложницу устанавливают на тележку, затем в ней устраивают антрацитовую линзу и подушку из отходов электрокорунда для предохранения от выхода расплава из-под изложницы.

Разделку выпускного отверстия летки электропечи для слива расплава корунда в изложницу проводят сначала электрическим прожитом, а затем прожитом кислородом, который подается в зону намеченного отверстия при помоши стальной трубки наружным диаметром 15-17 мм. После завершения выпуска расплава летку закрывают специальными, хорошо просушенными пробками, изготовленными из материала состава: 50% огнеупорной глины и 50% антрацита. Расплав электрокорунда, слитый в футерованную огнеупорным кирпичом, облицованным огнеупорной обмазкой, изложницу, выдерживают у печи в течение 1,5—2 ч, затем транспортируют ее на остывочное место, а через 8—10 ч с закристаллизовавшегося слитка снимают изложницу. Далее слиток охлаждается на воздухе в течение 24—36 ч, а затем поливается водой из шланга в течение 8-10 ч. Масса слитка электрокорунда нормального составляет 18-23 т. Охлажденный слиток электрокорунда разбивается на копре стальной “бабой” до кусков не крупнее 400 мм, которые укладывают в металлические банки и направляют в отделение дробления для получения шлифовальных материалов. Выпуск ферросплава производится через ферросплавную летку (см. рис. 2.6, 2.7), открываемой по аналогии с корундовой при помощи электрического и кислородного прожогов через каждые три выпуска электрокорунда, спустя 1 или 1,5 ч после загрузки шихты на следующую плавку. Ферросплав выпускают в футерованные изложницы, дно которых засыпается слоем кварцевого песка. Через 5—6 ч застывший ферросплав извлекается из изложниц и транспортируется на эстакаду для окончательного охлаждения, где он поливается водой в течение 5-6 ч. Затем охлажденный слиток ферросплава разбивают стальной “бабой” на куски и загружают их с помощью электрокрана в металлические банки, взвешивают и передают на площадку для отгрузки потребителям. Монокорунд В отличие от электрокорунда нормального монокорунд представляет собой кристаллы корунда а-А1203, образующиеся при кристаллизации оксисульфидного шлака (ОСШ). Технологическая схема выплавки ОСШ и получение из него товарного продукта в виде шлифзерна, шлифпорошков и микропорошков представлена на рис. 2.24. Промышленный способ производства монокорунда в России был разработан М.В. Каменцевым [ 11. Способ получения моно- корунда основан на свойстве А1203 растворяться в расплаве A12S3 и при кристаллизации расплава выделяться уже в виде зерен, состоящих из кристаллов корунда различной величины и изометричной формы (рис. 2.25). Существующий технологический процесс выплавки ОСШ предусматривает использование в качестве исходных материалов агломерированного боксита, серосодержащего компонента (например, FeS2) и углеродистого восстановителя. Основными технологическими операциями являются: выплавка ОСШ в дуговой трехфазной электропечи способом “на блок”, разбивка блока, сортировка кусков разбитого блока, разложение кусков ОСШ, обогащение, сушка, рассев, магнитная сепарация, прокалка и охлаждение готового зерна монокорунда.

Для выплавки ОСШ применяют бокситовый агломерат, серный колчедан FeS2, нефтяной кокс и возвратную шихту. Бокситовый агломерат использую разных марок: АБВ (А1203 > 62 %, Si02 < 4 %, СаО < 0,15 %, п.п.п. < 0,8 %), АБ1 (А1203 £ 61 %, Si02 < 5,9, СаО < 0,4, п.п.п. < 0,8 %), АБ2 (А1203 > 58 %, Si02 < 6,5 %, СаО < 0,45 %, п.п.п. < 1,0 %). Серный колчедан используют марок КСФ-0, массовая доля серы в котором составляет > 50 %, КСФ-1 (£ 48 % серы), КСФ-3 (> 42 % серы), КСФ-4(> 38 % серы). При этом во всех марках серного колчедана должно содержаться менее 0,38 % мышьяка, менее 0,05 % фтора и менее 3,8 % влаги, а в марках КСФ-1, КСФ-3 и КСФ-4 регламентируется содержание свинца и цинка в количестве < 1%. В качестве нефтяного кокса для выплавки ОСШ применяют нефтяную коксовую мелочь марки К-30 с размером частиц от 0 до 8 мм, отвечающей требованиям ГОСТ 22898-78: выход летучих — < 11,5%, общая влага — £ 3,0 %, зольность — 0,8 %, содержание серы — <1,5% (по массе). Шихта для выплавки ОСШ составляется из расчета навески массой 100 кг бокситового агломерата. На 100 кг бокситового агломерата добавляют 25-30 кг серного колчедана и 18—22 кг нефтяного кокса. С учетом использования возвратной шихты, содержащей все компоненты в таком же соотношении, колоша шихты имеет следующий состав: бокситовый агломерат — 400 кг, возвратная шихта — 100 кг, серный колчедан — 100— 120 кг, нефтяной кокс — 75-90 кг. Подготовка печи к плавке ОСШ аналогична во многом подготовке печи для выплавки нормального электрокорунда способом “на блок”. Подину печи футе- руют с таким расчетом, чтобы в ее углублении мог вместиться жидкий попутный ферросилиций. На подину устанавливают стальной кожух, загружают 500-800 кг нефтяного кокса, на кокс насыпают 1500-2000 кг бокситового агломерата, затем в центре подины выкладывают треугольник из кусков электродног о боя таким образом, чтобы его вершины совпали с тремя электродами. В таком виде ванна печи считается подготовленной для начала выплавки ОСШ. Основными периодами плавки ОСШ являются: 1) розжиг печи и набор мощности; 2) наплавлеггие блока ОСШ; 3) проплавление колошника и доводкрасплава ОСШ до содержания в нем нужного количества AI2S3 и FeS2. Плавку производят в дуговой трехфазной электропечи, питающейся от трехфазного трансформатора мощностью 3500 кВ А. Процесс плавки ведут с погруженными в шихту электродами, периодически загружая шихту так, чтобы ее сдой над расплавом составлял 350-500 мм. После загрузки всей навески шихты колошник проплавляют и в течение 1,5-2,0 ч проплавляют верх блока. Затем выплавленный блок охлаждают сначала с кожухом печи, а после снятия кожуха блок остывает на эстакаде в течение 7-10 суток. В процессе наплаапения блока шихту нужной рецептуры периодически загружают в ванну печи с расчетом 1000 кг шихты на 1000 кВт ч израсходованной электроэнергии. В процессе плавки периодически отбирают штанговые пробы, в которых определяют содержание AI2S3 и FeS люминесцентным методом, а также по цвету, структуре излома и запаху штанговой пробы. При содержании в штанговой пробе > 4,5 % A12S3 и 1,0 % FeS считается, что расплав ОСШ соответствует требуемому составу. На одну плавку ОСШ расходуется 55000 кВт ч электроэнергии при массе наплавленного блока 18—20 т и среднем удельном расходе электроэнергии 3050 кВт ч на I т выплавляемого ОСШ. В процессе плавки ОСШ, как и при выплавке электрокорунда нормального, происходит восстановление содержащихся в боксите оксидов кремния, железа, титана по реакциям (2.1)—(2.3) до металлов, образование комплексного ферросплава и его осаждение на дно печи. Одновременно с этим, благодаря присутствию в составе шихты FeS, в процессе плавки монокорунда идут и следующие реакции: Si02 + 2FeS + 2С = SiS2 + 2Fe + 2СО; (2.11) СаО + FeS + С = CaS + Fe + СО; (2.12) Ti02 + 2FcS + 2C = TiS2 + 2Fe + 2CO; (2.13) Al203 + 3FeS + 3C = AI2S3 + 3Fe + 3CO. (2.14) Реакция (2.12) полностью переводит СаО в CaS, который легко удаляется при разложении ОСШ, реакции (2.11) и (2.13) сопутствуют реакции (2.12), а реакция (2.14) позволяет частично (до 6%) перевести глинозем в сульфид алюминия (AI2S3), который снижает температуру плавления всей системы, разжижает расплав и тем самым способствует наиболее полному восстановлению примесей. Оксид алюминия растворяется в расплаве сульфида алюминия, а при охлаждении снова выкристаллизовывается в виде корунда. Образующиеся в ходе плавки сульфиды алюм иния, кальция и частично железа и титанзастывают при охлаждении позже, чем А1203, и образуют прослойку между зернами монокорунда. Таким образом, в результате получается блок ОСШ, состоящий из зерен корунда, связанных (сцементированных) сульфидами алюминия, к&тьция и частично сульфидом титана (рис. 2.26). Термодинамика реакций восстановления примесных оксидов углеродом в ОСШ в присутствии серы, диаграммы состояния металл—сера (Me—S) и термодинамические свойства сульфидов алюминия, кальция и титана.. 2.2.2. Получение у состав и свойства монокорундовых шлифматериалов После охлаждения блока выплавленного ОСШ на эстакаде его очищают от непрореагировавшей шихты и разбивают на копре стальной “бабой” до куском размером 250-300 мм, куски затаривают в специальные бадьи, а затем переда-ют на последующее дробление до крупности менее 100 мм (средний размер кусков — до 30 мм). Мелочь ОСШ и непрореагировавшая шихта возвращаются на переплав, а куски ОСШ размером 30 мм поступают на операцию его разложения с выделением кристаллов монокорунда различной крупности. Разложение ОСШ представляет собой процесс, основанный на взаимодействии составляющей ОСШ сульфида алюминия с раствором NaOH или H2S04. Этот процесс ведут в специальных устройствах — разлагателях башенного типа (рис. 2.27). В качестве раствора для разложения ОСШ в настоящее время используют 1,5- 2,0 %-й раствор H2S04. Серная кислота взаимодействует с сульфидом алюминия по реакции A12S3 + 3H2S04 = A12(S04)3 + 3H2S. При этом выделяющийся сероводород улавливается и сжигается до S02: H2S + 3/2 02=H20 + S02. Разложенный таким образом ОСШ представляет продукт, состоящий из зерен (достаточно изометричных кристаллов) корунда а-А1203, примесных фаз и крупных частиц неразложившегося шлака +0,8 мм, поступает на мокрый грохот, а затем подвергается обогащению на концентрационных столах. Отделенные таким образом частицы монокорунда подвергаются мокрой магнитной сепарации, химическому обогащению, прокалке, сухой магнитной сепарации и классификации по номерам зернистости. Поданным Е.П. феофи л актовой с сотрудниками массовая доля а-А1203 в ОСШ, получаемого плавкой способом “на блок”, составляет 61 %, а массовый выход шлифматериалов от исходного шлака — 58 %, в том числе 49-52 % шлифзерна и 6-7 % шлифпорошков. Белый электрокорунд Сырье и материалы Сырьем ял я производства белого электрокорунда служит глинозем, получаемый из бокситов, каолинов, нефелинов, содержащих оксид алюминия, получаемый щелочным или кислотным методом. 2.3.3. Технология производства электрокорунда белого в куске (способы выплавки) Технологическая схема аппаратурного оформления процесса производства электрокорунда белого по |7] представлена на рис. 2.28. Согласно этой схеме сырье (глинозем марки ГЭБ) грейферным краном / подается из бункера сырья 2 через циклон 3 в печной бункер 4 и далее по течке — в трехфазную электрическую печь 5. Расплав готового электрокорунда сливается в изложницу 7, установленную на реверсивную тележку 6. Затем после кристаллизации и охлаждения расплава электрокорунда изложница мостовым краном «Утранспортируется на выталкиватель застывшего электрокорунда 14, где слиток 9 выталкивается из изложницы и мостовым краном 10 подастся на поддон для затаривания куска белого электрокорунда 11. Готовый кусок элсктрокорунда размером не более 400 мм забрасывается в специальный бункер для куска 12, из которого ленточным наклонным конвейером 13 кусок электрокорунда транспортируется на дробление в цех производства шлифовальных материалов.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 2189; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.10.9 (0.015 с.) |