Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Искусственные абразивные материалы: характеристики и области примененияСодержание книги

Поиск на нашем сайте

Искусственные абразивные материалы: характеристики и области применения Абразивные материалы (абразивы) — это вещества повышенной твердости, используемые для механической обработки (шлифования, резания, истирания, заточки, полирования) металлов, сплавов, минералов, стекла и других материалов, а также для бурения горных пород [1|. По происхождению абразивные материалы разделяют на природные и искусственные. 1.1. Природные абразивные материалы К основным природным абразивам относятся алмазы, гранаты, корунд, кремень, наждак, кварц, пемза, трепел, полирит и др. Следует отметить, что в настоящее время помимо указанных природных

Искусственные абразивные материалы Искусственные абразивные материалы по технологическим особенностям 1) электрокорундовые материалы (на основе А1203), получаемые методом 2) материалы карбонитридной группы (на основе графита, карбидов, нитридов, получаемые синтезом в камерах высокого давления и в электропечах 3) спеченные абразивные материалы, получаемые спеканием абразивных К электрокорундовым материалам относятся материалы, состоящие из К группе карбонитридных абразивных материалов относятся карбиды бора

Синтетические алмазы и кубический нитрид бора представляют собой однофазные материалы кубической структуры, получаемые из графита и гексагонального нитрида бора соответственно в камерах высокого давления при Применяются в керамике и в производстве абразивного инструмента Технологические особенности производства электрокорундовых материалов Нормальный электрокорунд Сырье и материалы Основным сырьем для выплавки нормального электрокорунда являются бокситы. При классификации бокситов используют следующие основные и наиболее важные признаки: химический и минералогический состав, генезис и технологические свойства, реже — литологические и петрографические особенности. Одна из первых классификаций бокситов была предложена Ж. Лаппараном на основе анализа бокситов Франции. Ж. Лаппаран относил к бокситам По кремниевому модулю и по содержанию Fe203 в бокситах их делят на высокоглиноземистые, глиноземистые, кремнистые, высококремнистые, многожелезистые, железистые и маложелезистые). По минеральному составу Ж. Лаппаран выделил четыре типа бокситов: диаспоровый, бемитовый, гиббситовый и каолиновый. А.К. Белоусов разделил бокситы на три типа: моногидратный, тригидратный и смешанный. Е.В. Рожкова и М.В. Соболева детализировали эти три группы по минеральным составляющим; их классификация охватывает почти все литологические разновидности, но в ней не учитываются бокситы, содержащие корунд, сульфиды и карбонаты, а также переходные разновидности от бокситов к железным Моногидратные бокситы представлены бемитом, диаспором или смесью этих минералов. Обычно эти бокситы железистые с примесями каолинита, сидерита, хлорита, пирита, гиббсита, кальцита. Такими бокситами сложено

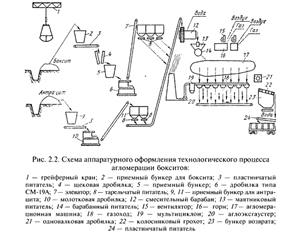

Тригидратные, или гиббситовые, бокситы бывают железистые или маложелезистые с разным содержанием каолинита, бемита, а иногда содержат сидерит и кальцит. Гиббситовыми бокситами сложены многие месторождения тропических стран и стран СНГ. Маложелезистые гиббситовые бокситы имеются в месторождениях Суринама, Индии, Китая. Подготовка бокситного сырья Как было показано (см. табл. 2.5, 2.6, 2.7), все бокситы содержат достаточно высокую долю влаги (15-35 %). Это исключает непосредственное использование сырых бокситов для плавки нормального электрокорунда, поскольку гидратная влага приводит к нестабильному ходу плавки в результате вскипания и выброса расплава, а также к росту затрат электроэнергии. В связи с этим Технологический процесс агломерации бокситов, представленный в виде схемы на рис. 2.1, осуществляется в специальных агломерационных машинах и включает подготовку исходных материалов — дробление бокситов до крупности менее 15 мм и антрацита или кокса до размера частиц менее 5 мм, смешивание их в расчетном соотношении, увлажнение в специальном барабане и подачу шихты слоем в 200-350 мм на ленту агломерационной машины. При температуре 1400—1450 °С в агломерационной машине происходит спекание и оплавление боксита с частичным восстановлением оксида железа Fe2O3до FeO и с образованием агломерата, который после отсева фракции до 15 мм поступает на плавку электрокорунда. Фракция агломерата менее 15 мм поступает на повторную агломерацию. Схема аппаратурного оформления технологического процесса агломерации

мультициклоном 19 и аглоэксгаустером 20. Агломерированный боксит поступает в одновалковую дробилку 21 и после дробления через колосниковый грохот 22 и пластинчатый питатель 24отгружается в вагон, а отсевы остаются в бункере возврата 23. Монокорунд В отличие от электрокорунда нормального монокорунд представляет собой кристаллы корунда а-А1203, образующиеся при кристаллизации оксисульфидного шлака (ОСШ). Технологическая схема выплавки ОСШ и получение из него товарного продукта в виде шлифзерна, шлифпорошков и микропорошков представлена на рис. 2.24. Промышленный способ производства монокорунда в России был разработан М.В. Каменцевым [ 11. Способ получения моно- корунда основан на свойстве А1203 растворяться в расплаве A12S3 и при кристаллизации расплава выделяться уже в виде зерен, состоящих из кристаллов корунда различной величины и изометричной формы (рис. 2.25). Существующий технологический процесс выплавки ОСШ предусматривает использование в качестве исходных материалов агломерированного боксита,

серосодержащего компонента (например, FeS2) и углеродистого восстановителя. Основными технологическими операциями являются: выплавка ОСШ в дуговой трехфазной электропечи способом “на блок”, разбивка блока, сортировка кусков разбитого блока, разложение кусков ОСШ, обогащение, сушка, рассев, магнитная сепарация, прокалка и охлаждение готового зерна монокорунда. Для выплавки ОСШ применяют бокситовый агломерат, серный колчедан FeS2, нефтяной кокс и возвратную шихту. Бокситовый агломерат использую разных марок: АБВ (А1203 > 62 %, Si02 < 4 %, СаО < 0,15 %, п.п.п. < 0,8 %), АБ1 (А1203 £ 61 %, Si02 < 5,9, СаО < 0,4, п.п.п. < 0,8 %), АБ2 (А1203 > 58 %, Si02 < 6,5 %, СаО < 0,45 %, п.п.п. < 1,0 %). Серный колчедан используют марок КСФ-0, массовая доля серы в котором составляет > 50 %, КСФ-1 (£ 48 % серы), КСФ-3 (> 42 % серы), КСФ-4(> 38 % серы). При этом во всех марках серного колчедана должно содержаться менее 0,38 % мышьяка, менее 0,05 % фтора и менее 3,8 % влаги, а в марках КСФ-1, КСФ-3 и КСФ-4 регламентируется содержание свинца и цинка в количестве < 1%. В качестве нефтяного кокса для выплавки ОСШ применяют нефтяную коксовую мелочь марки К-30 с размером частиц от 0 до 8 мм, отвечающей требованиям ГОСТ 22898-78: выход летучих — < 11,5%, общая влага — £ 3,0 %, зольность — 0,8 %, содержание серы — <1,5% (по массе). Шихта для выплавки ОСШ составляется из расчета навески массой 100 кг бокситового агломерата. На 100 кг бокситового агломерата добавляют 25-30 кг серного колчедана и 18—22 кг нефтяного кокса. С учетом использования возвратной шихты, содержащей все компоненты в таком же соотношении, колоша шихты имеет следующий состав: бокситовый агломерат — 400 кг, возвратная шихта — 100 кг, серный колчедан — 100— 120 кг, нефтяной кокс — 75-90 кг. Подготовка печи к плавке ОСШ аналогична во многом подготовке печи для выплавки нормального электрокорунда способом “на блок”. Подину печи футе- руют с таким расчетом, чтобы в ее углублении мог вместиться жидкий попутный ферросилиций. На подину устанавливают стальной кожух, загружают 500-800 кг нефтяного кокса, на кокс насыпают 1500-2000 кг бокситового агломерата, затем в центре подины выкладывают треугольник из кусков электродног о боя таким образом, чтобы его вершины совпали с тремя электродами. В таком виде ванна печи считается подготовленной для начала выплавки ОСШ.

Основными периодами плавки ОСШ являются: 1) розжиг печи и набор мощности; 2) наплавлеггие блока ОСШ; 3) проплавление колошника и доводкрасплава ОСШ до содержания в нем нужного количества AI2S3 и FeS2. Плавку производят в дуговой трехфазной электропечи, питающейся от трехфазного трансформатора мощностью 3500 кВ А. Процесс плавки ведут с погруженными в шихту электродами, периодически загружая шихту так, чтобы ее сдой над расплавом составлял 350-500 мм. После загрузки всей навески шихты колошник проплавляют и в течение 1,5-2,0 ч проплавляют верх блока. Затем выплавленный блок охлаждают сначала с кожухом печи, а после снятия кожуха блок остывает на эстакаде в течение 7-10 суток. В процессе наплаапения блока шихту нужной рецептуры периодически загружают в ванну печи с расчетом 1000 кг шихты на 1000 кВт ч израсходованной электроэнергии. В процессе плавки периодически отбирают штанговые пробы, в которых определяют содержание AI2S3 и FeS люминесцентным методом, а также по цвету, структуре излома и запаху штанговой пробы. При содержании в штанговой пробе > 4,5 % A12S3 и 1,0 % FeS считается, что расплав ОСШ соответствует требуемому составу. На одну плавку ОСШ расходуется 55000 кВт ч электроэнергии при массе наплавленного блока 18—20 т и среднем удельном расходе электроэнергии 3050 кВт ч на I т выплавляемого ОСШ. В процессе плавки ОСШ, как и при выплавке электрокорунда нормального, происходит восстановление содержащихся в боксите оксидов кремния, железа, титана по реакциям (2.1)—(2.3) до металлов, образование комплексного ферросплава и его осаждение на дно печи. Одновременно с этим, благодаря присутствию в составе шихты FeS, в процессе плавки монокорунда идут и следующие реакции: Si02 + 2FeS + 2С = SiS2 + 2Fe + 2СО; (2.11) СаО + FeS + С = CaS + Fe + СО; (2.12) Ti02 + 2FcS + 2C = TiS2 + 2Fe + 2CO; (2.13) Al203 + 3FeS + 3C = AI2S3 + 3Fe + 3CO. (2.14) Реакция (2.12) полностью переводит СаО в CaS, который легко удаляется при разложении ОСШ, реакции (2.11) и (2.13) сопутствуют реакции (2.12), а реакция (2.14) позволяет частично (до 6%) перевести глинозем в сульфид алюминия (AI2S3), который снижает температуру плавления всей системы, разжижает расплав и тем самым способствует наиболее полному восстановлению примесей. Оксид алюминия растворяется в расплаве сульфида алюминия, а при охлаждении снова выкристаллизовывается в виде корунда. Образующиеся в ходе плавки сульфиды алюм иния, кальция и частично железа и титанзастывают при охлаждении позже, чем А1203, и образуют прослойку между зернами монокорунда. Таким образом, в результате получается блок ОСШ, состоящий из зерен корунда, связанных (сцементированных) сульфидами алюминия, к&тьция и частично сульфидом титана (рис. 2.26). Термодинамика реакций восстановления примесных оксидов углеродом в ОСШ в присутствии серы, диаграммы состояния металл—сера (Me—S) и термодинамические свойства сульфидов алюминия, кальция и титана..

2.2.2. Получение у состав и свойства монокорундовых шлифматериалов После охлаждения блока выплавленного ОСШ на эстакаде его очищают от непрореагировавшей шихты и разбивают на копре стальной “бабой” до куском размером 250-300 мм, куски затаривают в специальные бадьи, а затем переда-ют на последующее дробление до крупности менее 100 мм (средний размер кусков — до 30 мм). Мелочь ОСШ и непрореагировавшая шихта возвращаются на переплав, а куски ОСШ размером 30 мм поступают на операцию его разложения с выделением кристаллов монокорунда различной крупности. Разложение ОСШ представляет собой процесс, основанный на взаимодействии составляющей ОСШ сульфида алюминия с раствором NaOH или H2S04. Этот процесс ведут в специальных устройствах — разлагателях башенного типа (рис. 2.27). В качестве раствора для разложения ОСШ в настоящее время используют 1,5- 2,0 %-й раствор H2S04. Серная кислота взаимодействует с сульфидом алюминия по реакции A12S3 + 3H2S04 = A12(S04)3 + 3H2S. При этом выделяющийся сероводород улавливается и сжигается до S02: H2S + 3/2 02=H20 + S02. Разложенный таким образом ОСШ представляет продукт, состоящий из зерен (достаточно изометричных кристаллов) корунда а-А1203, примесных фаз и крупных частиц неразложившегося шлака +0,8 мм, поступает на мокрый грохот, а затем подвергается обогащению на концентрационных столах. Отделенные таким образом частицы монокорунда подвергаются мокрой магнитной сепарации, химическому обогащению, прокалке, сухой магнитной сепарации и классификации по номерам зернистости. Поданным Е.П. феофи л актовой с сотрудниками массовая доля а-А1203 в ОСШ, получаемого плавкой способом “на блок”, составляет 61 %, а массовый выход шлифматериалов от исходного шлака — 58 %, в том числе 49-52 % шлифзерна и 6-7 % шлифпорошков. Белый электрокорунд Сырье и материалы Сырьем ял я производства белого электрокорунда служит глинозем, получаемый из бокситов, каолинов, нефелинов, содержащих оксид алюминия, получаемый щелочным или кислотным методом. 2.3.3. Технология производства электрокорунда белого в куске (способы выплавки) Технологическая схема аппаратурного оформления процесса производства электрокорунда белого по |7] представлена на рис. 2.28. Согласно этой схеме сырье (глинозем марки ГЭБ) грейферным краном / подается из бункера сырья 2 через циклон 3 в печной бункер 4 и далее по течке — в трехфазную электрическую печь 5. Расплав готового электрокорунда сливается в изложницу 7, установленную на реверсивную тележку 6. Затем после кристаллизации и охлаждения расплава электрокорунда изложница мостовым краном «Утранспортируется на выталкиватель застывшего электрокорунда 14, где слиток 9 выталкивается из изложницы и мостовым краном 10 подастся на поддон для затаривания куска белого электрокорунда 11. Готовый кусок элсктрокорунда размером не более 400 мм забрасывается в специальный бункер для куска 12, из которого ленточным наклонным конвейером 13 кусок электрокорунда транспортируется на дробление в цех производства шлифовальных материалов. Легированный электрокорунд К легированным элсктрокорундам относят материалы, получаемые плавкой глинозема с добавлением оксидов, образующих изоморфные твердые растворы с а-А1203 в процессе кристаллизации расплава. Такими оксидами являются, прежде всего, Cr203, Ti203 и V203. Для легирования титаном и ванадием применяют оксиды Ti02 и V205, которые в процессе восстановительной плавки легко переходят в Ti203 и V203. Технологическая схема плавки легированных корундов аналогична схеме выплавки белого электрокорунда с той лишь разницей, что в плавку вводят легирующие компоненты. При этом, как и в случае плавки белого электрокорунда, непосредственно плавка может ветись способом как на блок, так и на выпуск”. Наиболее подробно процесс плавки легированного электрокорунда “на блок” как и для плавки белого электрокорунда, глинозем марок ГА-8, ГА-85 или ГЕБ и легирующие добавки: оксид хрома марок OXMI и OXMII, содержащий 98,0% Сг203 по массе, и оксид титана, содержащий не менее 99,0 % ТЮ2. Для системы А1203—Сг203 характерно образование непрерывных растворов как в твердом, так и в жидком состояниях. Установлено, что при мольной доле Сг203 в твердом растворе до 8 % константы элементарной ячейки корунда имеют постоянную величину, а при более высоком содержании Сг2Оэ изменяются линейно в зависимости от его концентрации. Твердые растворы (А1,Сг)203 с массовой долей в них Сг203 до 10% имеют красный цвет (рубины), а при более высоком его содержании приобретают зеленую окраску. На полноту вхождения ионов Сг3+ в твердый раствор оказывает заметное влияние углерод, присутствующий в расплаве в условиях плавки хромистого электрокорунда в электродуговой печи. По данным В.Е. Гладкова наиболее сильное влияние углерода на полноту вхождения хрома в твердый раствор обеспечивается при его массовой доле порядка 0,3 %. В работе |2] отмечается, что хром растворяется неравномерно по всему объему легируемого материала, образуя в кристаллической решетке хромистого корунда ликвации и деформируя кристаллическую решетку. Во всем остальном объеме (где нет ликваций) доля растворенного хрома незначительна и решетка поэтому деформирована слабо. В хромистом электрокорунде отмечается увеличение монокристаллов по сравнению с белым электрокорундом на 6,2%. По показателям механической прочности, абразивной способности и микротвердости хромистый и белый электрокорунды примерно занимают равные позиции, но зерно хромистого электрокорунда отличает более высокая ударная прочность, что повышает износостойкость изготовленного из него абразивного инструмента. Хромистый электрокорунд выплавляется из глинозема с добавкой оксида хрома Сг203 (1-2% по массе) или хромистой руды. В последнем случае требуется дополнительное обогащение конечного продукта. В структуру корунда входит порядка 50 % вводимого в шихту оксида хрома, поскольку часть добавки оксида восстанавливается до металлического хрома и его карбидов. С оксидом титана ТЮ2 корунд А1203 образует соединение А!203ТЮ2 (рис. 2.36) при температуре 1860 С. Поданным [2| при плавке электрокорунда, легированного титаном (титанистого электрокорунда), в качестве шихты используется смесь глинозема, диоксида титана и антрацита, а типы электропечей и технологические параметры плавки такие же, как и при плавке белого электрокорунда. При выплавке титанистого электрокорунда “на блок” строение блока весьма схоже со строением блока нормального электрокорунда. В верхней части блока много пустот, бок, центр и низ блока имеют более плотную структуру, близкую к структуре слитка. Абразивная способность зерна титанистого электрокорунда несколько выше, чем у белого электрокорунда, а микротвердость— ниже (в пределах погрешностей измерений). В табл. 2.28 приведены параметры кристаллических решеток титанистого электрокорунда по сравнению с белым элек- трокорундом, а в табл. 2.29 представлены результаты спектрального анализа по данным работы. В работе (2) показано, что твердый раствор титана в корунде при температуре 1100 °С на воздухе распадается, поскольку в этом случае, по мнению автора, Ti203 окисляется до ТЮ2, что, несомненно, следует учитывать при изготовлении и работе инструмента, произведенного из титанистого электрокорунда. При термообработке в воздушной среде титанистый электрокорунд будет устойчив, по мнению авторов [40], только в тех случаях, если растворенный в корунде титан четыоехвалентен и. следовательно, не подвеожен окислению либо если ион Ti3+, окисляющийся в процессе термообработки в воздушной среде до Ti4+, удерживается в решетке корунда растворенным в нем третьимэлементом, которым может служить, согласно данным |40|, магний. Добавка в шихту при плавке хромистого эле ктро корунда 1,5 % (по массе) ТЮ2 приводит к повышению полноты вхождения хрома в твердый раствор с 50 до 80%. При этом увеличивается насыпная масса шлифматериала и его абразивная способность. Такой материал, выплавляемый с введением одновременно в виде легирующих добавок Сг203 и ТЮ2, получил название хромтитанистого электрокорунда. Прочность единичных зерен у хромтитанистого электрокорунда на 15-20% выше, чем у хромистого, а эксплуатационные характеристики абразивного инструмента, изготовленного из хромтитанистого электрокорунда, обусловили его производство наряду с белым и хромистым электрокорундами. В хромтиганистом электрокорунде в твердом растворе одновременно находятся оба легирующих элемента, что усиливает эффект легирования за счет более полного растворения их в корунде. По сравнению с хромистым электрокорундом в хромтитан истом электрокорунде наблюдается более низкое содержание хрома, а по сравнению с титанистым электрокорундом — более низкое содержание титана, не вошедших в твердый раствор с корундом. При получении хромтитан истого эле ктро корунда добавка ТЮ2, помимо своей основной, легирующей функции, защищает от восстановления оксид хрома Сг203, что очень важно, поскольку присутствие свободного хрома в легированном электрокорунде вызывает прижоги на поверхности металлических деталей, обрабатываемых абразивным инструментом, изготовленным из такого материала. Распределение легирующих добавок и содержание примесей в хромтитанистом электрокорунде по сравнению с хромистым и титанистым электрокорундами показаны в табл. 2.30 и 2.31. Сверокорунд Свое название сферокорунд получил от сферической (круглой — в переводе с греческого) формы частиц, в виде которых производят этот материал. Сферические (шарообразные) частицы корунда получают путем “раздувания” сливаемого из электропечи расплава сжатым воздухом. Выплавляют сферокорунд из глинозема; содержание А1203 в выплавленном сфсрокорундс составляет 99 %, а 1 % (по массе) составляет примесь оксидов СаО, MgO, ТЮ2 и Si02» сумме. Прочность, насыпная масса и средняя толщина получаемых сферических частиц в зависимости от их зернистости приведены в табл. 2.38, изкоторой видно, что величины всех указанных характеристик возрастают помере увеличения размера самих сферических частиц. Изготавливаемые из сферокорунда абразивные инструменты нашли эффективное применение при обработке вязких и мягких материалов, таких как кожа, резина, пластмассы, цветные металлы и др. Механизм работы абразивного круга из сферокорунда основан на способности сферических частиц, разрушающихся при контакте с обрабатываемым материалом, обнажать острые режущие кромки, обеспечивающие высокую производительность шлифования при незначительном выделении теплоты. 3 Особенности процесса образования карбида кремния. Условия протекания процесса перекристаллизации.

Искусственные абразивные материалы: характеристики и области применения Абразивные материалы (абразивы) — это вещества повышенной твердости, используемые для механической обработки (шлифования, резания, истирания, заточки, полирования) металлов, сплавов, минералов, стекла и других материалов, а также для бурения горных пород [1|. По происхождению абразивные материалы разделяют на природные и искусственные. 1.1. Природные абразивные материалы К основным природным абразивам относятся алмазы, гранаты, корунд, кремень, наждак, кварц, пемза, трепел, полирит и др. Следует отметить, что в настоящее время помимо указанных природных

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1290; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.132.80 (0.015 с.) |

показана на рис. 2.2. Согласно приве-

показана на рис. 2.2. Согласно приве-