Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Искусственные абразивные материалыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Искусственные абразивные материалы по технологическим особенностям 1) электрокорундовые материалы (на основе А1203), получаемые методом 2) материалы карбонитридной группы (на основе графита, карбидов, нитридов, получаемые синтезом в камерах высокого давления и в электропечах 3) спеченные абразивные материалы, получаемые спеканием абразивных К электрокорундовым материалам относятся материалы, состоящие из К группе карбонитридных абразивных материалов относятся карбиды бора Синтетические алмазы и кубический нитрид бора представляют собой однофазные материалы кубической структуры, получаемые из графита и гексагонального нитрида бора соответственно в камерах высокого давления при Применяются в керамике и в производстве абразивного инструмента Технологические особенности производства электрокорундовых материалов Нормальный электрокорунд Сырье и материалы Основным сырьем для выплавки нормального электрокорунда являются бокситы. При классификации бокситов используют следующие основные и наиболее важные признаки: химический и минералогический состав, генезис и технологические свойства, реже — литологические и петрографические особенности. Одна из первых классификаций бокситов была предложена Ж. Лаппараном на основе анализа бокситов Франции. Ж. Лаппаран относил к бокситам

По кремниевому модулю и по содержанию Fe203 в бокситах их делят на высокоглиноземистые, глиноземистые, кремнистые, высококремнистые, многожелезистые, железистые и маложелезистые). По минеральному составу Ж. Лаппаран выделил четыре типа бокситов: диаспоровый, бемитовый, гиббситовый и каолиновый. А.К. Белоусов разделил бокситы на три типа: моногидратный, тригидратный и смешанный. Е.В. Рожкова и М.В. Соболева детализировали эти три группы по минеральным составляющим; их классификация охватывает почти все литологические разновидности, но в ней не учитываются бокситы, содержащие корунд, сульфиды и карбонаты, а также переходные разновидности от бокситов к железным Моногидратные бокситы представлены бемитом, диаспором или смесью этих минералов. Обычно эти бокситы железистые с примесями каолинита, сидерита, хлорита, пирита, гиббсита, кальцита. Такими бокситами сложено Тригидратные, или гиббситовые, бокситы бывают железистые или маложелезистые с разным содержанием каолинита, бемита, а иногда содержат сидерит и кальцит. Гиббситовыми бокситами сложены многие месторождения тропических стран и стран СНГ. Маложелезистые гиббситовые бокситы имеются в месторождениях Суринама, Индии, Китая. Подготовка бокситного сырья Как было показано (см. табл. 2.5, 2.6, 2.7), все бокситы содержат достаточно высокую долю влаги (15-35 %). Это исключает непосредственное использование сырых бокситов для плавки нормального электрокорунда, поскольку гидратная влага приводит к нестабильному ходу плавки в результате вскипания и выброса расплава, а также к росту затрат электроэнергии. В связи с этим

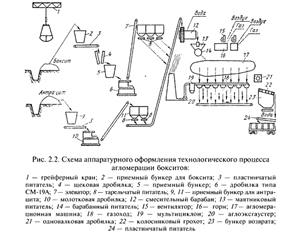

Технологический процесс агломерации бокситов, представленный в виде схемы на рис. 2.1, осуществляется в специальных агломерационных машинах и включает подготовку исходных материалов — дробление бокситов до крупности менее 15 мм и антрацита или кокса до размера частиц менее 5 мм, смешивание их в расчетном соотношении, увлажнение в специальном барабане и подачу шихты слоем в 200-350 мм на ленту агломерационной машины. При температуре 1400—1450 °С в агломерационной машине происходит спекание и оплавление боксита с частичным восстановлением оксида железа Fe2O3до FeO и с образованием агломерата, который после отсева фракции до 15 мм поступает на плавку электрокорунда. Фракция агломерата менее 15 мм поступает на повторную агломерацию. Схема аппаратурного оформления технологического процесса агломерации

мультициклоном 19 и аглоэксгаустером 20. Агломерированный боксит поступает в одновалковую дробилку 21 и после дробления через колосниковый грохот 22 и пластинчатый питатель 24отгружается в вагон, а отсевы остаются в бункере возврата 23.

|

||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 430; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.107.101 (0.008 с.) |

показана на рис. 2.2. Согласно приве-

показана на рис. 2.2. Согласно приве-