Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройства для очистки газа от механических примесейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

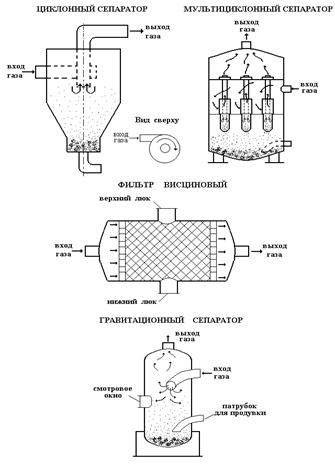

Сепараторы для очистки газа (Приложение 2) - это аппараты, в которых отделение примесей от газа происходит за счет использования сил тяжести и сил инерции при изменении направления движения и скорости газа. На ГРС применяются гравитационные и циклонные сепараторы. В гравитационных сепараторах отделение примесей происходит путем оседания их за счет резкого изменения направления потока газа при одновременном уменьшении скорости его движения. (Рис2) Виды сепараторов для очистки газа. В циклонных сепараторах отделение примесей происходит за счет инерции, возникающей в цилиндрической части сосудов, при входе газа по тангенциальному вводу. Поступающий на очистку газ подводится к циклону по трубопроводу, направленному по касательной к цилиндрической части аппарата. В результате этого газ совершает внутри аппарата вращательное движение вокруг внутренней трубы. Под действием центробежной силы, развиваемой при вращательном движении газа, обладающие большой массой твердые частицы отбрасываются от центра к периферии, осаждаются на стенке, а затем через коническую часть удаляются из аппарата. Очищенный газ через внутреннюю трубу циклона поступает в газопровод. Циклоннные сепараторы отличаются относительно небольшим гидравлическим сопротивлением, они хорошо очищают газы. Мультициклонные пылеуловители. С уменьшением диаметра циклона значительно увеличивается центробежная сила и скорость осаждения частиц. На основании этого принципа созданы конструкции батарейных циклонов - мультициклонов, в которых частицы осаждаются лучше, чем в обычных циклонах. Газ с примесями жидких и твердых частиц подается через входной патрубок в среднюю часть мультициклона. Далее через вихревые устройства циклонов поступает в нижнюю часть мультициклона, где происходит оседание всех примесей. Освобожденный от частиц пыли и жидкости газ идет по внутренним патрубкам циклонов, попадает в верхнюю часть и по выходной трубе направляется в газопровод. Осевшая на дне аппарата загрязненная жидкость удаляется через дренажную трубу в перевозную емкость. Сброс конденсата может быть автоматизирован. Висциновые фильтры устанавливаются на ГРС малой производительности. Газ в висциновом фильтре проходит через слой насадки из колец Рашига, которая размещается в корпусе между двумя металлическими сетками. Кольца Рашига смазываются висциновым маслом. Газ, проходя через фильтр, многократно изменяет свое направление, ударяясь о кольца, а частички пыли, имеющиеся в потоке газа, прилипают к поверхности колец. По мере увеличения перепада давления газа на фильтре, что свидетельствует о загрязненности насадок фильтра, кольца очищают. Очистка колец Рашига - трудоемкий процесс. Для извлечения колец из фильтра его отключают запорными органами, стравливают газ и, открыв верхний и нижний люки, высыпают кольца в ванну с жидким растворителем (керосином или горячим содовым раствором). После промывки кольца опускают в висциновое масло. Когда излишнее количество масла стекло, кольца засыпают в фильтр (нижний люк при этом должен быть закрыт). Затем закрывают верхний люк, производят продувку и включают фильтр в работу.

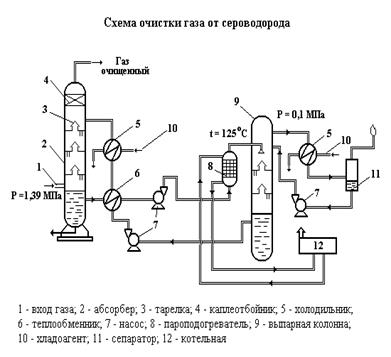

2.4. Очистка газа от H2S и CO2 Природные газы очищают от H2S и СО2 сорбционными методами с использованием жидких (абсорбентов) и твердых (адсорбентов) веществ - сорбентов. При низких парциальных давлениях извлекаемых компонентов и при необходимости глубокой очистки используют адсорбционный способ очистки. Абсорбционные методы применяют как наиболее экономичные и позволяющие полностью автоматизировать замкнутый цикл. В качестве жидких поглотителей применяют водные растворы этаноламинов: · моноэтаноламин (МЭА) · диэтаноламин (ДЭА) · триэтаноламин (ТЭА). Эти вещества тяжелее воды при Р = 0,1 МПа. Они имеют следующие температуры кипения: МЭА-182°С; ДЭА-268°С; ТЭА-277°С. Предпочтительность МЭА объясняется высокой реакционной способностью, стабильностью, легкостью регенерации от загрязненных растворов, низкой стоимостью. Очистка газа от H2S и СО2 происходит по следующей схеме (Рис3).

Сконденсированный МЭА из сепаратора (11) забирается насосом (7) и вновь нагнетается в десорбер (9), что предотвращает его потери. Регенерированный МЭА забирается насосом из нижней части десорбера и через теплообменник (6) и холодильник (5) вновь подается на тарелки абсорбера (2). Недостатки применения этаноламинов: вместе с H2S почти полностью извлекается СО2; повышенный расход абсорбента и снижение эффективности производства серы и кислых газов (СО2). Ряд месторождений содержат примеси в виде H2S и меркаптанов и требуют тонкой очистки от соединений серы. Один из методов очистки газа от органической серы - адсорбция с использованием цеолитов марки NaX. К природным цеолитам относятся шабазит, морденит и другие. Они обладают следующими преимуществами: глубокой степенью осушки, высокой влагоемкостью при низкой относительной влажности и повышенной температуре газа, прочностью при наличии капельной влаги, избирательной адсорбционной способностью. На основании исследований ВНИИГаза предложен метод очистки от меркаптанов физической абсорбцией с использованием трибутилфосфата (ТБФ). Очистка обеспечивается до остаточного содержания меркаптановой серы 50 - 80 мг/м3. Применяется также новый процесс очистки от H2S "Кэмсвит" по наименованию реагента - неорганическое соединение цинка. Эти установки обеспечивают очистку газа от H2S до концентрации 0,008 мг/м3.

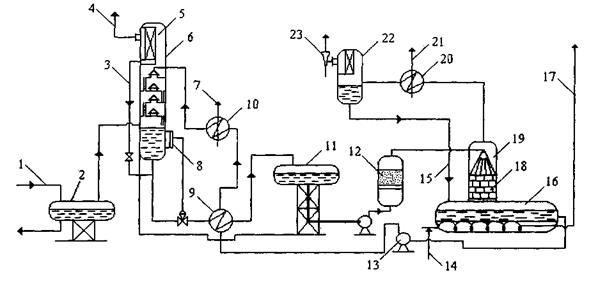

Осушка природного газа Осушкой называется процесс удаления из газа паров воды. Влагосодержанием влажного газа называется количество влаги (в кг), приходящейся на 1 кг сухого газа. Применяется также понятие абсолютной влажности газа, выражаемой в граммах влаги на 1 м3 влажного газа. Осушка природного газа производится с целью извлечения паров воды и предупреждения образования и отложения гидратов на стенках газопроводов. При осушке газа стремятся уменьшить содержание влаги в газе до такой степени, чтобы пары воды в газопроводе не достигали состояния насыщения (точки росы) и, следовательно, не могли конденсироваться. Осушка газа осуществляется на специальных установках твердыми или жидкими веществами, а также с использованием холода, вырабатываемого специальными холодильными машинами или получаемого путем снижения высокого давления газа в штуцерах. Чаще всего для осушки газа используют жидкие сорбенты ДЭГ и ТЭГ, имеющие целый ряд преимуществ перед другими сорбентами, и холод, получаемый путем дросселирования газа в штуцерах. Преимущества жидких сорбентов следующие: ДЭГ и ТЭГ обладают высокой взаимной растворимостью с водой, они легко регенерируются (восстанавливаются) и обладают высокой стабильностью после регенерации, имеют низкую упругость паров при контакте с газом и поэтому потери их незначительны, не образуют пен и эмульсий с углеводородным конденсатом и довольно легко разделяются с последним в отстойниках в результате значительной разницы в плотностях. Установки осушки природного газа с указанными сорбентами строятся в местах скопления большого количества газа, чаще всего на территориях отдельных компрессорных станций (КС), промысловых газораспределительных станциях (ПГРС) и подземных хранилищ газа (ПХГ), откуда газ направляется по магистральным газопроводам к различным потребителям. Принципиальная схема осушки газа (Приложение 4), которая работает следующим образом. Поступающий со сборных коллекторов газ сначала проходит сепаратор 2, а затем направляется под нижнюю тарелку абсорбера 6. Поднимаясь через тарелки, газ контактирует с регенерированным раствором гликоля, подаваемым насосом на верхнюю тарелку абсорбера. Концентрированный раствор гликоля, двигаясь с верхней тарелки навстречу газу вниз, постепенно насыщается парами воды и опускается в нижнюю часть абсорбера. Газ, двигаясь навстречу гликолю, отдает ему пары воды и осушенный через жалюзийную кассету 5 поступает в магистральный газопровод. Насыщенный водой гликоль через теплообменник 9 поступает в выветриватель 11, фильтр 12, а затем в десорбер (выпарную колонну) 19. В кипятильнике выпарной колонны гликоль нагревается от 150°С (ДЭГ) или до 180°С (ТЭГ), в результате чего вода, испаряясь, вместе с небольшим количеством паров гликоля проходит через холодильник 20 и попадает в сепаратор 22. Сконденсированные пары воды и гликоль скапливаются в сепараторе, а затем сбрасываются в специальную емкость или снова в кипятильник 16. В верхней части выпарной колонны температура поддерживается в пределах 105-107°С. Регенерированный раствор гликоля забирается насосом 13 и через теплообменник 9 и холодильник 10 с температурой около 30°С снова поступает на верхнюю тарелку абсорбера 6. Затем цикл повторяется.

Рис4.Принципиальная схема осушки природного газа жидкими сорбентами 1 - линия сырого газа; 2 - сепаратор; 3, 15 - линия слива уловленного гликоля; 4 - линия сухого газа; 5 - жалюзийный каплеуловитель; 6 - абсорбер; 7, 21 - линия холодной воды; 8 - регулятор уровня; 9 -теплообменник; 10, 20 - холодильники; 11 - выветриватель; 12 - фильтр; 13 - насос; 14 - линия газа на сжигание; 16 - кипятильник; 17 - дымоход; 18 – кольца Рашига; 19 - десорбер (выпарная колонна); 22 - сепаратор для улавливания гликоля; 23 – эжектор. Если необходимо получить высокую концентрацию гликолей (98 - 99%) с целью достижения низких точек росы газа (-10 ¸ -15°С), регенерацию гликолей производят под вакуумом. Практикой установлено, что для успешной осушки газа должно циркулировать не менее 25% гликоля на 1 кг абсорбируемой воды и применяться возможно большее число тарелок в абсорбере (10 штук). На линейных КС в блоках топливного и пускового газа - БТПГ для осушки газа используют чаще всего силикагель в адсорберных установках.

|

|||||||

|

Последнее изменение этой страницы: 2016-06-24; просмотров: 1296; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.26.231 (0.007 с.) |

Газ с H2S и СО2 под давлением 1,39 МПа поступает в нижнюю часть абсорбера, где происходит предварительная сепарация его от жидкости. Отсепарированный газ проходит 16 тарелок абсорбера (2), на которые сверху противотоком подается регенерированный МЭА. МЭА, поглощая H2S и СО2, перетекает в низ абсорбера, а очищенный газ через верхний патрубок поступает в газопровод. МЭА, насыщенный H2S и СО2, из нижней части абсорбера поступает в теплообменник (6), где предварительно нагревается горячим регенерированным МЭА. Затем насыщенный МЭА поступает в пароподогреватель (8), откуда с t = 125°С разливается на тарелки десорбера (9), в котором поддерживается нормальное давление. Избытки воды и растворенных в МЭА H2S и СО2 при этой температуре на тарелках в десорбере быстро испаряются и выходят через верхнюю часть в холодильник (5). Здесь происходит конденсация паров МЭА, а газы H2S и СО2 сбрасываются на факел или поступают на спецустановки для получения из сероводорода элементарной серы.

Газ с H2S и СО2 под давлением 1,39 МПа поступает в нижнюю часть абсорбера, где происходит предварительная сепарация его от жидкости. Отсепарированный газ проходит 16 тарелок абсорбера (2), на которые сверху противотоком подается регенерированный МЭА. МЭА, поглощая H2S и СО2, перетекает в низ абсорбера, а очищенный газ через верхний патрубок поступает в газопровод. МЭА, насыщенный H2S и СО2, из нижней части абсорбера поступает в теплообменник (6), где предварительно нагревается горячим регенерированным МЭА. Затем насыщенный МЭА поступает в пароподогреватель (8), откуда с t = 125°С разливается на тарелки десорбера (9), в котором поддерживается нормальное давление. Избытки воды и растворенных в МЭА H2S и СО2 при этой температуре на тарелках в десорбере быстро испаряются и выходят через верхнюю часть в холодильник (5). Здесь происходит конденсация паров МЭА, а газы H2S и СО2 сбрасываются на факел или поступают на спецустановки для получения из сероводорода элементарной серы.