Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дефекты наружных цилиндрических поверхностейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

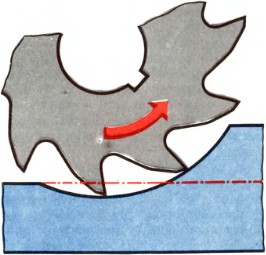

1. Часть поверхности осталась необработанной. Причина: недостаточный припуск на обработку детали, заготовка закреплена в патроне с недопустимым биением 2. Неправильные размер обточенной поверхности. Причина: ошибка измерения при снятии пробной стружки, перед установкой размера по лимбу не был выбран люфт, разное положение заготовок в патроне. 3. Конусность. Причина: смещение оси центра задней бабки относительно оси шпинделя, перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки, Не выбран люфт в поперечных салазках суппорта (отжим салазок), Ненадежно закреплен резец в резцедержателе (отжим резца), резец установлен ниже или выше оси центра станка. 4. Овальность. Причина: перекос переднего центра вследствие загрязнения конической расточки шпинделя, биение шпинделя вследствие износа его подшипников или ослабления регулировочной гайки. 5. Бочкообразность. Причина: прогиб заготовки под действием отжимающего усилия резца, износ средней части станины, вследствие чего резец становится ниже центра. 6. Седлообразность. Причина: резец "втягивается в заготовку, так как слишком большой передний угол резца, резец затупился или надежно закреплен в резцедержателе. 7. Повышенная шероховатость обработанной детали. Причины: плохая заточка резца, низкая обрабатываемость (вязкая сталь, закаленная сталь), резец установлен ниже оси центра станка. Дефекты при фрезеровании На обработанных цилиндрическими и торцовыми фрезами деталях возможны такие виды брака: 1. Несоблюдение размеров детали из-за погрешностей отсчета перемещения стола станка в требуемых направлениях при установке глубины фрезерования или из-за погрешностей измерения. 2. Погрешности формы (неплоскостность, непрямолинейность) появляются при обработке заготовок с большой глубиной фрезерования, особенно с неравномерным припуском при недостаточной жесткости системы станок — приспособление — инструмент — деталь (СПИД). 3. Погрешности расположения обработанных плоскостей (непараллельность, неперпендикулярность) или отклонения от заданного угла наклона (для наклонных плоскостей и скосов) и др. Причиной такого брака может быть неправильная установка заготовки в поворотных тисках, на поворотных столах или в приспособлениях. Этот вид брака может быть и при правильном отсчете углов поворота заготовки оси фрезы, но при плохой очистке от стружки поверхностей стола и опорных поверхностей тисков, поворотных столов и др., а также при наличии заусенцев на ранее обработанной плоскости. Причиной неточного угла наклона сопрягаемых плоскостей может быть и неточная разметка угла. Для устранения возможности появления брака из-за погрешностей расположения сопряженных плоскостей детали необходимо обратить особое внимание на точность установки обрабатываемых заготовок, точность отсчета угловых величин, а также на очистку поверхностей стола станка и опорных поверхностей приспособлений от стружки и на снятие заусенцев с ранее обработанных опорных поверхностей заготовки. 4. При работе набором фрез брак может быть вызван неправильным расположением фрез по длине на оправке или неправильным выбором размера фрез. 5. Пониженный класс шероховатости, поверхности может возникнуть и вследствие неправильной заточки фрезы, биения фрезы, большого износа или выкрашивания режущих кромок зубьев, неправильного выбора режимов резания и смазочно-охлаждающей жидкости, недостаточно жесткого закрепления заготовки, недостаточной жесткости оправки и т. д. В этом случае следует выявить причину брака, т. е. проверить правильно ли выбраны тип и размер фрезы, геометрические параметры режущей части, режимы резания и прежде всего подача на зуб, условия закрепления заготовки, биение фрезы и др. Многие причины можно предотвратить при внимательном наблюдении за работой станка и инструмента в процессе фрезерования. 6. Брак обработанной поверхности из-за подрезания при фрезеровании. Иногда приходится выключать подачу, когда проход еще не закончен, а фреза продолжает вращаться. Так как оправка была нагружена силой резания и немного изогнулась, а процесс резания прекращен, то под действием упругих деформаций она вернется в исходное положение (разогнется). При этом фреза врежется в металл несколько глубже в том месте, которое окажется под фрезой в момент выключения подачи (Рисунок 4.3.1). Это явление носит название «подрезание» и приводит к браку обработанной поверхности.

Рисунок 4.3.1 – Явление подрезания при фрезеровании плоскостей Явление подхватывания может иметь место при попутном фрезеровании и наличии большого зазора в соединении винт — гайка. В этом

случае процесс резания протекает с неравномерной подачей (толчками), оправка прогибается и фреза подхватывает деталь (Рисунок 4.3.2, а), фреза стремится повернуться вокруг зуба А с наибольшей толщиной среза. Если своевременно не прекратить процесс резания, то дальнейшая работа может привести к быстрому износу винтовой пары, порче обработанной поверхности заготовки и даже к поломке оправки или фрезы.

Рисунок 4.3.2 – Явление подхватывания при фрезеровании плоскостей В таких случаях необходимо устранить люфт в соединении винт — гайка или производить обработку по методу встречного фрезерования. И при встречном фрезеровании (Рисунок 4.3.2,6) может произойти подхватывание, если производить фрезерование с чрезмерно большой подачей на зуб при закреплении фрезы на нежесткой оправке, особенно в условиях неравномерного фрезерования. При чрезмерно большой нагрузке на зуб А фреза будет стремиться повернуться. вокруг него и последующий зуб будет подрезать обрабатываемую поверхность. 7. Брак из-за вибрации при фрезеровании. Следует особо остановиться на вибрациях, которые могут иметь место в процессе фрезерования. Наличие вибрации оказывает отрицательное влияние не только на шероховатость обработанной поверхности, но и значительно сокращает стойкость фрезы и уменьшает срок службы станка. Вибрации при фрезеровании вызываются прежде всего неравномерностью самого процесса фрезерования. Для устранения или уменьшения вибраций необходимо стремиться к тому, чтобы число одновременно работающих зубьев фрезы было бы как можно больше. При фрезеровании цилиндрическими фрезами следует соблюдать условия равномерного фрезерования, при фрезеровании торцовыми фрезами в ряде случаев можно применить схему несимметричного фрезерования, при которой интенсивность колебаний уменьшается. Кроме того, снижения интенсивности вибраций можно достичь применением фрез с неравномерным окружным шагом зубьев, а также путем соблюдения оптимальных геометрических параметров для данных условий обработки. Причинами появления вибраций могут быть также и следующие: ослабленное крепление консоли, поперечных салазок, гайки серьги и хобота, неправильная установка фрезы относительно опор. В некоторых случаях приходится применять специальное устройство для гашения колебаний — виброгаситель. Во всех случаях появления брака необходимо остановить станок и попытаться выяснить и устранить причины брака. В случае затруднений следует обратиться к наладчику или мастеру участка. При обработке плоскостей цилиндрическими и торцовыми фрезами необходимо соблюдать правила техники безопасности.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 1955; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.104.118 (0.008 с.) |