Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть 1 Разработка технологического процесса обработки детали «Корпус» на универсальном оборудованииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

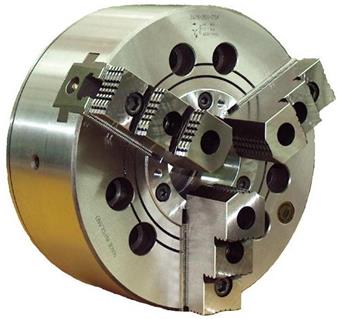

Введение Профессия станочника возникла в 17-18 веках, поскольку уже тогда токарное дело понимали весьма широко. Оно включало в себя, помимо точения, еще и гравирование, фрезерование, строгание. Мастера токарного дела того времени являлись по сути дела квалифицированными инженерами, хорошо знакомыми с основами механики, математики и других наук. Профессия станочника широкого профиля возникла совсем недавно, и ее появление закономерно, так как такой рабочий, имеющий широкий диапазон трудовых функций, нужен буквально всюду: на машиностроительном предприятии, в мастерской по ремонту сельскохозяйственной техники, в строительной организации и на фабрике, производящей товары народного потребления. До появления профессии станочника широкого профиля на небольших заводах, в мастерских, фабриках для обслуживания и текущего ремонта оборудования необходимо было иметь рабочего-токаря, фрезеровщика, сверловщика, шлифовщика, хотя не всегда их можно загрузить работой по профессии из-за специфики ремонтных работ. С появлением профессии станочника необходимость в таком количестве рабочих отпадает, так как один рабочий может выполнять работы на токарном, фрезерном, сверлильном, шлифовальном станках. Основные трудовые функции станочника – это комплекс трудовых функций каждой в отдельности профессии: токаря, фрезеровщика, сверловщика, шлифовщика. Работы, которые выполняет станочник, весьма разнообразные: нарезать резьбу наружную и внутреннюю, обрабатывать валы, втулки, вкладыши, режущий инструмент, различные детали станков и т.д. Станочник широкого профиля должен уметь устанавливать и выверять детали на угольниках, призмах, круглых поворотных столах, проводить наладку и подладку в процессе эксплуатации различных типов станков. Рабочее место станочника широкого профиля – это станок или группа станков, постоянные принадлежности к ним, вспомогательный инструмент и установочно-крепежные приспособления. Станочник должен уметь использовать разнообразный режущий инструмент: резцы, сверла, зенкеры, развертки, фрезы, плашки и т.д. Работа станочника связана с умением читать чертежи, мысленно представлять ход технологического процесса, определять последовательность обработки, выбирать режущий инструмент. Для профессии станочника важны такие психологические качества личности, как долговременная память, образное мышление, глазомер, ручная ловкость, определенная физическая сила, координация движений. Сейчас на смену универсальным станкам, приходят станки с числовым программным управлением. Cтанки с числовым программным управлением — современное прогрессивное металлорежущее оборудование автоматически, с высокой производительностью и точностью обрабатывает (точением, сверлением, фрезерованием, шлифованием) различные детали, в том числе сложные корпусные. На таком оборудовании автоматически и бесступенчато меняются частоты вращения, шпинделей и скорости подач суппортов, столов и других механизмов, которые также автоматически устанавливаются в заданных положениях и закрепляются. Смена режущего инструмента, предварительно настроенного, также происходит автоматически. Основная цель данной работы – составить технологический процесс, рассчитать режимы резания для универсального оборудования, исходя из характеристик детали (материала, формы сложности элементов, шероховатости поверхности), составить управляющую программу для станков с ЧПУ, исходя из материала, формы и элементов детали. Задача – анализировать расчет режимов резания, с целью подбора наиболее рационального способа изготовления детали, подбора режущего инструмента, мерительного инструмента. Четырехкулачковый патрон Четырехкулачковые патроны характеризуются присутствием четырех пазов, что радиально направлены, в которые устанавливают зажимные кулачки. Для передвижения каждого кулачка в конструкции патрона предусмотрен отдельный механизм, который делает его независимым от перемещения остальных. Предназначение четырехкулачного токарного патрона по дереву с независимыми кулачками состоит в закреплении и удержании при обработке заготовок с нецилиндрической формой, либо когда ось цилиндрической поверхности, что обрабатывается, не совпадает с осью крепления. Кулачки устанавливают в обратной и прямой позиции. Обратная позиция применяется, если нужен зажим заготовки с большой площадью сечения. Четырехкулачковые самоцентрирующие патроны также используются для закрепления прутков, что имеют квадратное сечение.

Рисунок 2.1.1 - Четырехкулачковый патрон

Трехкулачковый патрон Патрон токарный самоцентрирующий спиральнореечный 3-х кулачковый СТ-80, СТ-100, СТ-160, СТ-200, СТ-250, СТ-315,СТ-400,СТ-500 предназначен для закрепления штучных заготовок, обрабатываемых на станках токарной группы в условиях серийного и массового производства. Крепление: на планшайбе или установка в конус. Конструкция патрона обеспечивает передачу больших усилий зажима при значительно меньшем крутящем моменте на зажимном ключе по сравнению со спиральными патронами. Клинореечные патроны обладают высокой износостойкостью и длительностью срока службы, стабильностью получения высокой точности центрирования деталей. Патроны выполнены на базе стального закаленного корпуса, включают комплект закаленных кулачков. По техническим требованиям патроны комплектуются дополнительным комплектом незакаленных кулачков и промежуточных кулачков для установки на них специальных накладок. Закаленные кулачки выполняют функцию прямых и обратных кулачков при переустановке.

Рисунок 2.1.1 - трехкулачковый патрон Резцедержатель Чаще всего на токарно-винторезных станках средних размеров применяют четырехгранные поворотные резцовые головки. Резцовая головка (резцедержатель) устанавливается на верхней части суппорта; в резцедержателе можно закрепить болтами четыре резца одновременно. Работать можно любым из установленных резцов. Для этого нужно повернуть головку и поставить требуемый резец в рабочее положение. Перед поворотом головки необходимо ее открепить, повернув рукоятку, связанную с гайкой, сидящей на винте. После каждого поворота головку нужно снова зажать с помощью той же рукоятки.

Рисунок 2.1.2 – Резцедержатель Токарный резец Для токарной обработки металлов применяют специальные инструменты — токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина. Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку. Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания. Резец расточной Т15К6 Расточной резец широко применяется в машиностроении и производстве. Их используют для обработки сквозных и глухих отверстий на токарной группе станков. Резцы расточные токарные помогают достичь более точных результатов в работе, а также создают высокую частоту обработки. Инструментом последовательно снимаются слои металла, что помогает расширить обрабатываемое отверстие до нужных размеров. Благодаря точному оборудованию, результат можно регулировать в пределах десятых долей миллиметра. Если резец для расточки хорошо заточен и находится в исправном состоянии, то он может работать с различными металлами, так как он всегда должен быть более жестким, чем деталь. Для надежности, всегда требуется проверять его закрепление, так как неправильное положение может привести к поломке самого инструмента или браку обработки детали.

Рисунок 2.2.1.3 (а) - Расточной резец

Рисунок 2.2.1.3 (б) - Расточной канавочный резец Сверло спиральное Р6М5 Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента. В промышленности применяются следующие основные типы сверл: спиральные, перовые, пушечные, ружейные, для кольцевого сверления, центровочные, специальные. Сверла изготовляются из быстрорежущей стали марок Р18, Р12, Р9, Р6М5, Р6МЗ, Р9К5 и др. Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности (Рисунок 2.2.1.3). Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и

обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

Рисунок 2.2.1.4 – Сверло спиральное Центровочное сверло Помимо стандартных и всем известных сверл с цилиндрическим и коническим хвостовиком бывают центровочные сверла. Они предназначены для сверления небольших отверстий для того, чтобы "наметить" дабы потом сверлить металл сверлом большего диаметра или поджать центром на станке. Внешний вид необычен, оно имеет режущую часть с 2 сторон, то есть сверло двухстороннее. Режущая часть более тонкая, чем центральный хвостовик, который непосредственно зажимается в патрон дрели или станка. Помимо основной, тонкой режущей части далее по длине сверла идут режущие конусные кромки, благодаря которым и получается "рассверливать" отверстие до конусного. Этот металлорежущий инструмент изготавливается из инструментальной стали, чаще всего это сталь Р6М5, а также бывают из стали Р9 - более высокое содержание вольфрама, а значить, сверло крепче и надежнее.

Рисунок 2.2.1.5 - Центровочное сверло

Фреза концевая Р6М5 Фреза представляет собой исходное тело вращения, которое в процессе обработки касается поверхности детали, и на поверхности которого образованы режущие зубья. Форма исходного тела вращения зависит от формы обработанной поверхности и расположения оси фрезы относительно детали. Меняя положение оси инструмента относительно обработанной поверхности, можно спроектировать различные типы фрез, предназначенных для изготовления заданной детали.

Рисунок 2.2.1.6 – Фреза концевая

Штангенциркуль ШЦ - II Штангенциркуль универсальный инструмент, предназначенный для высокоточных измерений наружных и внутренних размеров, а также для разметки с помощью верхних губок. Штангенциркуль состоит из штанги по которой перемещается рамка, на рамке закреплен нониус, имеющий цену деления шкалы 0.05мм, для точной настройки на размер к рамке штангенциркуля крепится механизм микроподачи. В условиях активной работы со штангенциркулем рекомендуется протирать его салфеткой, смоченной в водно-щелочном растворе, затем вытирать насухо, а по окончании работ — укладывать в чехол. Нежелательно допускать при эксплуатации грубых ударов или падения инструмента во избежание изгибов штанги, а также царапин на измерительных поверхностях или их трения об измеряемую деталь.

Рисунок 2.3.1 - Штангенциркуль II

Штангенциркуль ЩЦ-I Штангенциркуль — это универсальный измерительный инструмент, который предназначается для высокоточного измерения наружных и внутренних линейных размеров, а в некоторых случаях - глубин отверстий. Штангенциркуль является самым распространенным инструментом измерения, поскольку удобен в обращении, имеет простую конструкцию, и способен проводить измерения с максимальной скоростью. Он имеет измерительную штангу с основной шкалой и нониус – вспомогательную шкалу, применяемую для отсчета долей делений. Максимальная точность измерений варьируется, в зависимости от модели, в пределах от десятых до сотых долей миллиметра.

Рисунок 2.3.2 - Штангенциркуль ЩЦ-I Микрометр гладкий Микрометр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропара винт — гайка.

Рисунок 2.3.4 – Микрометр гладкий

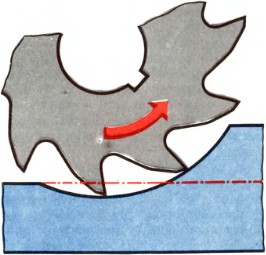

3 Описание технических характеристик станка, применяемого для обработки детали "Корпус" Дефекты при фрезеровании На обработанных цилиндрическими и торцовыми фрезами деталях возможны такие виды брака: 1. Несоблюдение размеров детали из-за погрешностей отсчета перемещения стола станка в требуемых направлениях при установке глубины фрезерования или из-за погрешностей измерения. 2. Погрешности формы (неплоскостность, непрямолинейность) появляются при обработке заготовок с большой глубиной фрезерования, особенно с неравномерным припуском при недостаточной жесткости системы станок — приспособление — инструмент — деталь (СПИД). 3. Погрешности расположения обработанных плоскостей (непараллельность, неперпендикулярность) или отклонения от заданного угла наклона (для наклонных плоскостей и скосов) и др. Причиной такого брака может быть неправильная установка заготовки в поворотных тисках, на поворотных столах или в приспособлениях. Этот вид брака может быть и при правильном отсчете углов поворота заготовки оси фрезы, но при плохой очистке от стружки поверхностей стола и опорных поверхностей тисков, поворотных столов и др., а также при наличии заусенцев на ранее обработанной плоскости. Причиной неточного угла наклона сопрягаемых плоскостей может быть и неточная разметка угла. Для устранения возможности появления брака из-за погрешностей расположения сопряженных плоскостей детали необходимо обратить особое внимание на точность установки обрабатываемых заготовок, точность отсчета угловых величин, а также на очистку поверхностей стола станка и опорных поверхностей приспособлений от стружки и на снятие заусенцев с ранее обработанных опорных поверхностей заготовки. 4. При работе набором фрез брак может быть вызван неправильным расположением фрез по длине на оправке или неправильным выбором размера фрез. 5. Пониженный класс шероховатости, поверхности может возникнуть и вследствие неправильной заточки фрезы, биения фрезы, большого износа или выкрашивания режущих кромок зубьев, неправильного выбора режимов резания и смазочно-охлаждающей жидкости, недостаточно жесткого закрепления заготовки, недостаточной жесткости оправки и т. д. В этом случае следует выявить причину брака, т. е. проверить правильно ли выбраны тип и размер фрезы, геометрические параметры режущей части, режимы резания и прежде всего подача на зуб, условия закрепления заготовки, биение фрезы и др. Многие причины можно предотвратить при внимательном наблюдении за работой станка и инструмента в процессе фрезерования. 6. Брак обработанной поверхности из-за подрезания при фрезеровании. Иногда приходится выключать подачу, когда проход еще не закончен, а фреза продолжает вращаться. Так как оправка была нагружена силой резания и немного изогнулась, а процесс резания прекращен, то под действием упругих деформаций она вернется в исходное положение (разогнется). При этом фреза врежется в металл несколько глубже в том месте, которое окажется под фрезой в момент выключения подачи (Рисунок 4.3.1). Это явление носит название «подрезание» и приводит к браку обработанной поверхности.

Рисунок 4.3.1 – Явление подрезания при фрезеровании плоскостей Явление подхватывания может иметь место при попутном фрезеровании и наличии большого зазора в соединении винт — гайка. В этом

случае процесс резания протекает с неравномерной подачей (толчками), оправка прогибается и фреза подхватывает деталь (Рисунок 4.3.2, а), фреза стремится повернуться вокруг зуба А с наибольшей толщиной среза. Если своевременно не прекратить процесс резания, то дальнейшая работа может привести к быстрому износу винтовой пары, порче обработанной поверхности заготовки и даже к поломке оправки или фрезы.

Рисунок 4.3.2 – Явление подхватывания при фрезеровании плоскостей В таких случаях необходимо устранить люфт в соединении винт — гайка или производить обработку по методу встречного фрезерования. И при встречном фрезеровании (Рисунок 4.3.2,6) может произойти подхватывание, если производить фрезерование с чрезмерно большой подачей на зуб при закреплении фрезы на нежесткой оправке, особенно в условиях неравномерного фрезерования. При чрезмерно большой нагрузке на зуб А фреза будет стремиться повернуться. вокруг него и последующий зуб будет подрезать обрабатываемую поверхность. 7. Брак из-за вибрации при фрезеровании. Следует особо остановиться на вибрациях, которые могут иметь место в процессе фрезерования. Наличие вибрации оказывает отрицательное влияние не только на шероховатость обработанной поверхности, но и значительно сокращает стойкость фрезы и уменьшает срок службы станка. Вибрации при фрезеровании вызываются прежде всего неравномерностью самого процесса фрезерования. Для устранения или уменьшения вибраций необходимо стремиться к тому, чтобы число одновременно работающих зубьев фрезы было бы как можно больше. При фрезеровании цилиндрическими фрезами следует соблюдать условия равномерного фрезерования, при фрезеровании торцовыми фрезами в ряде случаев можно применить схему несимметричного фрезерования, при которой интенсивность колебаний уменьшается. Кроме того, снижения интенсивности вибраций можно достичь применением фрез с неравномерным окружным шагом зубьев, а также путем соблюдения оптимальных геометрических параметров для данных условий обработки. Причинами появления вибраций могут быть также и следующие: ослабленное крепление консоли, поперечных салазок, гайки серьги и хобота, неправильная установка фрезы относительно опор. В некоторых случаях приходится применять специальное устройство для гашения колебаний — виброгаситель. Во всех случаях появления брака необходимо остановить станок и попытаться выяснить и устранить причины брака. В случае затруднений следует обратиться к наладчику или мастеру участка. При обработке плоскостей цилиндрическими и торцовыми фрезами необходимо соблюдать правила техники безопасности.

Практическая часть 6.1 Разработка технологического процесса обработки детали "Корпус". Технологический процесс состоит из трех операций: токарной, фрезерной и сверлильной. На токарной операции выполняются две установки и двенадцать переходов, на сверлильной операции одна установка и четыре перехода, на фрезерной две установки и два перехода. Технологический процесс представлен в инструкционно – технологической карте на формате А1. Рисунок 2.1 – Токарный станок с ЧПУ ТПК-125 Заключение В этой работе была дана необходимая информация по выполнению данных деталей. В частности, описаны необходимый инструмент и станки на которых возможно сделать данную деталь, инструмент для проверки и контроля необходимых размеров; перечислены конструктивные особенности материала, а так же методы выполнения детали. Произведены расчеты режимов резания детали «Корпус». Была выполнена поставленная цель: составить технологический процесс, рассчитать режимы резания для универсального оборудования, исходя из характеристик детали (материала, формы сложности элементов, шероховатости поверхности). Так же в ходе работы была выполнена деталь «Ось» на станке с программным управлением, была составлена управляющая программа и проверена ее работоспособность. Я применил знания, полученные на учебной и производственной практиках. Производственную практику проходил в РФЯЦ-ВНИИТФ цех 104. Очень понравился коллектив и специалисты.

Список рекомендуемой литературы для выполнения ПЭР 1. Адаскин А.М. Материаловедение (металлообработка): учебное пособие для студ.учреждений сред.проф.образования-11изд стер.-М. Издательский центр «Академия», 2014.-288с. 2. Багдасарова Т.А. Технология токарных работ: учебник для нач.проф.образования.-2-е изд.. испр.-М.: Издательский центр «Академия», 2012.-160с. 3. Багдасарова Т.А. Токарь-универсал: учебник для нач.проф.образования.-2-е изд.. испр.-М.: Издательский центр «Академия», 2004.-95с. 4. Багдасарова Т.А. Технология фрезерных работ: учебник для нач.проф.образования.-2-е изд.. испр.-М.: Издательский центр «Академия», 2012.- 128с. 6. Босинзон М.А. Современные системы с ЧПУ и их эксплуатация -М.-Издательский центр «Академия», 2014г.-192с. 7. Вереина Л.И. Справочник токаря М.-Издательский центр «Академия», 2002г.-448с. 8. Вышнепольский И.С. Техническое черчение: Учебник для профессиональных учебных заведений-8-е изд.,стер.-М.Высш.шк., 2007.-219с.:ил. 9. Черпаков Б.И Книга для станочника – Учеб.для нач.проф.образования.- М.ИРПО; Издательский центр «Академия», 1998г.-336с. 10. Холодкова А.Г. Общие основы технологии металлообработки и работ на металлорежущих станках: учебник для студ.учреждений сред.проф.образования – М.: Издательский центр «Академия», 2014г.256с. 11.Черпаков Б.И. Металлорежущие станки. Учебник для нач. проф. образования - М.: Издательский центр «Академия», 2003- 368с.

Интернет ресурсы 1) http://www.chermet.com 2) http://instrument-ntv.com 3) http://tehinfor.ru 4) http://school.xvatit.com 5) http://www.prom-info.com 6) http://osntm.ru

Введение Профессия станочника возникла в 17-18 веках, поскольку уже тогда токарное дело понимали весьма широко. Оно включало в себя, помимо точения, еще и гравирование, фрезерование, строгание. Мастера токарного дела того времени являлись по сути дела квалифицированными инженерами, хорошо знакомыми с основами механики, математики и других наук. Профессия станочника широкого профиля возникла совсем недавно, и ее появление закономерно, так как такой рабочий, имеющий широкий диапазон трудовых функций, нужен буквально всюду: на машиностроительном предприятии, в мастерской по ремонту сельскохозяйственной техники, в строительной организации и на фабрике, производящей товары народного потребления. До появления профессии станочника широкого профиля на небольших заводах, в мастерских, фабриках для обслуживания и текущего ремонта оборудования необходимо было иметь рабочего-токаря, фрезеровщика, сверловщика, шлифовщика, хотя не всегда их можно загрузить работой по профессии из-за специфики ремонтных работ. С появлением профессии станочника необходимость в таком количестве рабочих отпадает, так как один рабочий может выполнять работы на токарном, фрезерном, сверлильном, шлифовальном станках. Основные трудовые функции станочника – это комплекс трудовых функций каждой в отдельности профессии: токаря, фрезеровщика, сверловщика, шлифовщика. Работы, которые выполняет станочник, весьма разнообразные: нарезать резьбу наружную и внутреннюю, обрабатывать валы, втулки, вкладыши, режущий инструмент, различные детали станков и т.д. Станочник широкого профиля должен уметь устанавливать и выверять детали на угольниках, призмах, круглых поворотных столах, проводить наладку и подладку в процессе эксплуатации различных типов станков. Рабочее место станочника широкого профиля – это станок или группа станков, постоянные принадлежности к ним, вспомогательный инструмент и установочно-крепежные приспособления. Станочник должен уметь использовать разнообразный режущий инструмент: резцы, сверла, зенкеры, развертки, фрезы, плашки и т.д. Работа станочника связана с умением читать чертежи, мысленно представлять ход технологического процесса, определять последовательность обработки, выбирать режущий инструмент. Для профессии станочника важны такие психологические качества личности, как долговременная память, образное мышление, глазомер, ручная ловкость, определенная физическая сила, координация движений. Сейчас на смену универсальным станкам, приходят станки с числовым программным управлением. Cтанки с числовым программным управлением — современное прогрессивное металлорежущее оборудование автоматически, с высокой производительностью и точностью обрабатывает (точением, сверлением, фрезерованием, шлифованием) различные детали, в том числе сложные корпусные. На таком оборудовании автоматически и бесступенчато меняются частоты вращения, шпинделей и скорости подач суппортов, столов и других механизмов, которые также автоматически устанавливаются в заданных положениях и закрепляются. Смена режущего инструмента, предварительно настроенного, также происходит автоматически. Основная цель данной работы – составить технологический процесс, рассчитать режимы резания для универсального оборудования, исходя из характеристик детали (материала, формы сложности элементов, шероховатости поверхности), составить управляющую программу для станков с ЧПУ, исходя из материала, формы и элементов детали. Задача – анализировать расчет режимов резания, с целью подбора наиболее рационального способа изготовления детали, подбора режущего инструмента, мерительного инструмента. Часть 1 Разработка технологического процесса обработки детали «Корпус» на универсальном оборудовании 1 Характеристика детали "Корпус" Деталь «Корпус» – это тело вращения, имеющая с одной стороны квадрат 92х92, с четырьмя сквозными отверстиям диаметром 13+0,43мм. Деталь «Корпус» обрабатывается на токарном и фрезерном станках. На данной детали имеются точные поверхности диаметром 36+0,039. Качество детали определяется шероховатостью Rz 20. Так же отверстия, просверленные насквозь, не должны быть смещены относительно своего размера не более 0,25 мм. Данная деталь может быть использована в качестве крепления каких-либо узлов, а также применятся в качестве основы для крепления узлов и механизмов. Деталь выполняется из Стали 45 (ГОСТ 1050-88). Сталь 45 сталь конструкционная углеродистая качественная по видам обработки поставляется как кованая, калиброванная, горячекатаная и серебрянка (круглая, со специальной отделкой). Конструкционная сталь 45 относится к среднеуглеродистому классу, имеет феррито-перлитную структуру. Сталь качественная, т. е. имеет сниженное содержание вредных элементов: серы и фосфора. Без ограничений по свариваемости. Оптимальное сочетание прочности и пластичности делает ее просто универсальным материалом для производства трубного проката, деталей, подвергаемых последующей термомеханической и термохимической обработке (цементированию, оцинкованию и хромированию). Сталь 45, свойства которой могут изменяться в больших пределах с помощью химико-термической, термомеханической обработки, наиболее востребована в трубном производстве при изготовлении деталей с твердой поверхностью и мягкой серединой. Это могут быть вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. В качестве заменителя стали 20 применяют сталь 40Х, сталь 50, сталь 50Г2 Таблица 1- Химический состав Стали 45 ГОСТ 1050-88

Таблица 2 - Механические свойства при Т=20oС материала сталь 45

2 Описание применяемых приспособлений, режущего и измерительного инструмента, применяемого при обработке детали "Корпус"

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 632; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.126.51 (0.018 с.) |