Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В.№79:Характеристика конструкции доменной печи.Содержание книги

Поиск на нашем сайте

.№80:? В.№75: Планировка доменного цеха. Состав доменного цеха В состав доменного цеха входят следующие технологические участки. Рудный двор с бункерной эстакадой. Здесь осуществляется выгрузка, складирование и распределение сырья для бесперебойной загрузки доменных печей. Участок загрузки доменных печей Участок занимается эксплуатацией системы нижней загрузки т.е. забором компонентов шихты из бункеров бункерной эстакады и транспортировкой его на колошник доменных печей. .Доменные печи №5 и №6 Агрегаты с комплексом вспомогательного оборудования в которых происходит выплавка чугуна. Воздухонагреватели Комплекс агрегатов для обеспечения доменных печей высокотемпературным дутьем. Газоочистка Комплекс оборудования для выделения из доменного газа колошниковой пыли и влаги перед подачей его в цеховой газопровод. .Участок разливочных машин. установки для слива чугуна из ковшей и формирования чугунных чушек.

Одним из участников доменного процесса является непосредственно человек - газовщик. Газовщик доменной печи осуществляет деятельность по обеспечению бесперебойной и высокопроизводительной работы воздухонагревательного хозяйства доменной печи, принимает участие в работе по остановке, задувке доменной печи, поддерживает установленный режим работы доменной печи в соответствии с требованиями производственно-технических инструкций, правил технической эксплуатации оборудования и охраны труда. Современный доменный цех состоит из комплекса отдельных агрегатов, предназначенных для подготовки и подачи шихты и дутья в доменные печи, выплавки и уборки продуктов плавки. Кроме доменных печей, в состав цеха входят склады сырых материалов, устройства для подачи шихты к доменным печам, воздухонагреватели, средства для уборки чугуна и шлака, система газоочистки. Доменный цех обслуживают кислородная и воздуходувная станции, представляющие собой самостоятельные подразделения. В некоторых цехах находится до 10 больших доменных печей и, естественно, что цехи должны располагать совершенным энергетическим и механическим хозяйством, обеспечивающим непрерывное снабжение всех печей коксом, агломератом и дутьем, а также уборку огромных масс чугуна, шлака и газа. В настоящем курсе рассмотрены лишь основные участки доменного цеха. Поступающую шихту разгружают вагоноопрокидывателем в траншею. Из траншеи материалы забираются грейфером рудоперегружателя и укладываются послойно в штабеля. Из штабелей руду можно забирать грейфером и выгружать в вагоны для отправки на агломерационную фабрику или же в саморазгружающийся вагон, который передвигается по бункерной эстакаде и выгружает руду в бункера. Агломерат поступает на бункерную эстакаду с агломерационной фабрики по ленточным транспортерам или же в металлических саморазгружающихся вагонах.

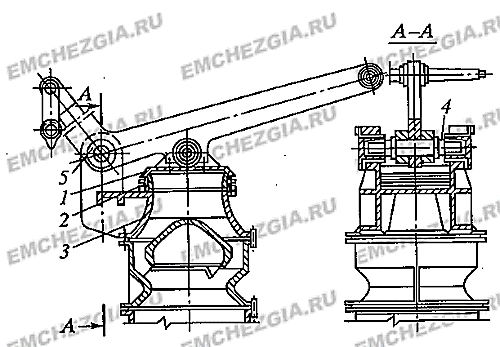

Доменный цех завода с полным металлургическим циклом имеет, как правило, не менее 3 доменных печей с воздухонагревателями и системой газоочистки. Запас шихты (кокса на 6-12 ч, агломерата или руды, а также флюсов на 1-2 суток работы печей) хранится в бункерах эстакады (общей для всех доменных печей). На многих металлургических заводах в состав доменного цеха входит так называемый рудный двор, где хранится основной запас железных руд, укладываемых в штабеля рудными перегружателями. Формирование штабеля и забор из него материалов производятся с учётом усреднения руд. В доменном цехе имеются также машины для разливки чугуна. Доменный печь чугун шлак. Рисунок 3 - Современный доменный цех: 1 - доменная печь; 2 - чугунная лётка; 3 - чугуновозы; 4 - газоотводы; 5 - литейные дворы; 6 -воздухонагреватели; 7 - дымовая труба; 8 - воздухопроводы холодного и горячего дутья; 9 - пункт управления; 10 - пылеуловитель; 11 -аппараты тонкой газоочистки; 12 - скиповой подъёмник; 13 - бункерная эстакада; 14 - газопроводы грязного и чистого газа; 15 - лифт; 16 - агломерационная фабрик В.№74: Устройство и футеровка колошника доменной печи. Колошник доменной печи представляет собой комплекс металлоконструкций различного назначения. Газоотводы для равномерного отвода газа устанавливают в кратном количестве не менее четырех (на доменных печах 5000—5500 м3 сделано восемь газоотводов). Газоотводы соединяют попарно, выводят вверх на отметки, превышающие расположение остальных элементов доменной печи. Образующиеся вертикальные газоотводы называют свечами. В зависимости от принятой схемы колошникового устройства число свечей колеблется от двух до четырех. Свечи перекрывают так называемыми атмосферными клапанами, отрегулированными на определенное заданное давление газа в печи, при повышении которого они самопроизвольно открываются. Рисунок 1. Атмосферный клапан на колошнике доменной печи Атмосферный клапан колошника доменной печи (см. рис.)

состоит из клапана 7, седла 2, корпуса 3. Сопрягающиеся поверхности клапана и седла упрочняют твердыми сплавами и пришлифовывают. Верх корпуса выполняют вместе со стойками, несущими на себе ось 4, опирающуюся на подшипники качения. Двуплечий рычаг 5, опускающий и поднимающий клапан, закреплен на оси и соединен шарнирно с клапаном. К длинному плечу рычага присоединяют канат, идущий к лебедке атмосферного клапана, при помощи которого проводят маневрирование при текущих остановках и ремонтах. К другому плечу подвешен контргруз, рассчитанный на определенную величину давления в печи, при повышении которого клапан должен открываться и выпускать газ в атмосферу. Маневрирование клапанами при текущих остановках и ремонтах проводят при помощи специального привода. Высота свечей рассчитана на частичное оседание и возвращение в печь выносимой с газом колошниковой пыли. С этой целью им придается достаточно широкое сечение — до 0,4—0,5 площади сечения колошника в месте примыкания к куполу печи и до 0,25—0,30 в вышележащих сечениях. На верхней так называемой балансирной площадке колошникового копра для смены атмосферных клапанов и других деталей, а также для подъема различных грузов при ремонтах установлены консольно-поворотные краны грузоподъемностью до 6,5 т с вылетом стрелы 6750 мм и поворотом ее на 180°. Копер колошникового устройства доменной печи - мощная конструкция, опираемая на колошниковую площадку, служит для крепления всех деталей колошникового устройства, в том числе и верха скипового моста или галереи наклонного транспортерного подъемника, кроме свечей и газоотводов. На копре колошника крепятся площадки для балансиров конусов засыпного аппарата, шкивов скипового подъема и обслуживания атмосферных клапанов, различных люков и заглушек на вертикальных газоотводах. К нему же присоединяются приемная направляющая воронка засыпного аппарата и консольная балка с грузоподъемной тележкой для обслуживания ремонтных работ на колошнике. В большинстве случаев балка имеет дополнительное крепление кронштейнами, крепящимися на шарнирных опорах к куполу печи. В связи с большим увеличением массы оборудования колошника доменной печи и соответственно грузоподъемности тележки (с 30 до 150 т) балка перестала быть консольной и имеет в современных проектах вторую опору — металлическую решетчатую колонну, связанную с пылеуловителем. Для обеспечения условий безопасности все площадки колошника соединяются лестницами и имеют запасные выходы к площадкам лифта, наклонного моста, куполам воздухонагревателей и пылеуловителей. Изнутри газоотводы и свечи футерованы огнеупорным кирпичом толщиной 115 мм во избежание излишнего нагрева металла, быстрого износа от абразивного действия газа с пылью, а также для уменьшения конденсации пара при остановках печей.

В.№71:Характеристика ПУТ. Пылеугольное топливо представляет собой тонкоизмельченный каменный уголь, подаваемый в горн доменной печи пневмотранспортом. Для быстрого сгорания в фурменный очагах частички угольной пыли должны быть измельчены до крупности 20-30 микрон. Большим преимуществом пылевидного угля по сравнению с другими видами топлива является его низкая стоимость. По количеству выделяющегося в горне тепла угольная пыль значительно превосходит мазут, природный и коксовый газы и приближается к коксу.

Уход за чугунной леткой Хорошее состояние чугунной летки обеспечивает своевременный выпуск чугуна и шлака, предупреждает возникновение аварий и обеспечивает безопасные условия работы персонала - в первую очередь горновых, все время находящихся у доменной печи. Поэтому летка является очень ответственной частью горна доменной печи. Во время выпуска чугуна и шлака огнеупорная масса, находящаяся в леточном отверстии и у стенок горна внутри печи, подвергается воздействию высоких температур порядка 1350 - 1500°С, размыванию чугуном и шлаком, химическому воздействию шлака, а при продувке - воздействию раскаленных газов, температура которых может превышать 1800°С. Поскольку летка работает в таких сложных и тяжелых условиях, обслуживающий персонал обязан принимать все меры к тому, чтобы поддерживать такое состояние чугунной летки, которое обеспечивает безаварийный выпуск чугуна и шлака. В зависимости от объема печи и режима работы устанавливается нормальная длина летки. Так, для печей объемом до 1000 м3 рекомендуется поддерживать летку длиной 1,5 - 2,0 м; свыше 1000 м3 - 2,2 - 2,7 м. Длину летки замеряют металлическим прутом с делениями после того, как она пробурена до красной спекшейся корочки. Во время выпуска чугуна диаметр леточного отверстия под воздействием чугуна, шлака и газов увеличивается. При быстром разгаре летки чугун и шлак выходят бурно, иногда с выбросом кокса. Этому способствует также короткая летка. Важное значение имеет диаметр бура для сверления летки, он обычно составляет 60 - 90 мм. При укороченной летке отверстие необходимо сверлить буром меньшего диаметра. В случае холодных, малоподвижных шлаков и большой длины летки применяется бур большего диаметра. Важен также угол наклона канала летки к горизонтали. Его величину устанавливают по углу наклона электробура при вскрытии летки. Нормально угол наклона оси леточного отверстия должен равняться 10 - 15°. Снижение угла наклона уменьшает полезный объем горна, а увеличение приводит к уменьшению нижней толщины стенки, т. е. сокращению длины летки.

На состояние чугунной летки влияет количество нижнего1 шлака, его состав и степень прогрева. Шлак не только размывает канал летки, но и оказывает химическое воздействие. Кремнезем, окись кальция и железа могут вступать во взаимодействие с окислами запорной массы и растворять их. Подвижные, хорошо прогретые шлаки больше разрушают летку, чем малоподвижные холодные шлаки. 1(Нижний шлак - шлак, который находится ниже оси шлаковой летки и выходит вместе с чугуном во время его выпуска.) Основным условием прочной чугунной летки нормальной длины является подача в ее ствол достаточного количества запорной массы хорошего качества. Для этого необходимо полностью выпускать чугун и шлак из печи. При снижении уровня чугуна и шлака их место в горне занимает кокс. Подаваемая пушкой запорная масса, пройдя канал летки, встречает кокс, частично отодвигает, проникает в пустоты между кусками и распространяется у стенок по сторонам. Такое распределение запорной массы не только обеспечивает сохранность канала летки, но и восстанавливает стенки горна, расположенные у леточного отверстия. Если жидкие продукты плавки располагаются на уровне оси чугунной летки, запорная масса не будет встречать сопротивления при своем движении и не восстановит летки. Такое явление может наблюдаться при аварийном закрытии летки, когда чугун и шлак из печи выпущены неполностью. В этом случае при следующем выпуске необходимо принять все меры, чтобы освободить горн от жидких продуктов плавки, и дать увеличенное количество запорной массы. Иногда во время выпуска чугуна канал летки может оказаться забитым кусками кокса и запорная масса не может преодолеть сопротивления в канале. В этом случае канал летки необходимо вскрыть, продуть газом и заново заполнить его запорной массой. После закрытия летки и подачи необходимого количества запорной массы пушку выдерживают в летке в течение нескольких минут. Время выдержки зависит от качества запорной массы, в частности от ее способности быстро схватываться. В настоящее время на ряде заводов применяют запорную массу, состоящую из 7% каменноугольного пека, 15% огнеупорной глины и 77% коксика (по объему). Каменноугольный пек и огнеупорная глина, входящие в состав массы, обеспечивают прочность, а коксик - пористость и огнеупорность. Масса для закрывания чугунной летки должна быть достаточно пластичной, чтобы после заполнения леточного канала она не создавала большого сопротивления при продавливании ее в летку и свободно распространялась вдоль внутренних стен горна. Обычно пластичность массы проверяют следующим образом: при сжимании в руке она медленно, с трудом, проходит между пальцами. Более жидкую массу применять нельзя, так как она, хотя и лучше заполняет отверстие летки, может быть выброшена из летки, а пробка из нее не успевает просохнуть в необходимой мере к следующему выпуску. Количество глины, подаваемой при закрытии летки, определяет мастер доменной печи. При нормальной длине летки оно составляет 500 - 700 кг, или один заряд пушки; при ослабленной летке - до 1500 кг, или два заряда пушки, а иногда и больше (обязательно отмечается в журнале работы доменной печи).

Летку закрывают при полном дутье. Снижение дутья допускается только в исключительных случаях, при возникновении каких-либо ненормальностей (слабая летка, большой напор чугуна и шлака, закрытие при непродутой печи и пр.). Если число выпусков составляет 9 - 10 в сутки, вопросы сушки летки приобретают большое значение, так как запорная масса между выпусками не успевает просохнуть. Выпуск чугуна через сырую летку идет бурно и сопровождается выбросами. Канал ствола летки сильно разрушается. Для его восстановления необходимо дать увеличенное количество запорной массы, которая в еще большей степени не просохнет к следующему выпуску, т. е. восстановление летки по изложенным причинам не произойдет. В этом случае канал подсушивают факелом коксового или природного газов. Сушка летки дает хорошие результаты, но требует много времени. Применение двух чугунных леток увеличивает время между выпусками через каждую из них, что позволяет нормально их эксплуатировать. В случае сильного разрушения летки дают необходимое количество запорной массы, но принимают меры к полному ее просушиванию (вплоть до перевода печи на "тихий ход"). Важной частью чугунной летки является футляр, состоящий из огнеупорной массы, которая заполняет окно в раме чугунной летки и леточных холодильниках. В футляре вырезают гнездо для установки носка пушки. Назначение футляра - предохранить раму и леточные холодильники от воздействия жидких продуктов плавки. Поддержание футляра в исправном состоянии - одна из важнейших задач всей бригады горновых, а первого горнового в особенности. Плохое состояние футляра даже при нормальной длине летки создает аварийное состояние на печи. В связи с этим футляр ремонтируют и изготовляют строго по графику и, как правило, в дневное время. Стойкость футляра зависит от качества глины и вида выплавляемого чугуна. Обычно срок его службы не превышает 2 - 3 суток. В процессе ремонта или изготовления футляра проверяют, нет ли опасности подхода чугуна к раме и к холодильникам. Футляр готовят следующим образом. Перегоревшую глину удаляют буром или пневматическим молотком на длину 350 - 400 мм. После тщательной очистки и удаления старой глины набивают небольшими порциями свежую. Для изготовления и ремонта футляра применяется подсушенная глина, которая заготавливается в виде кусков размером примерно 100 × 100 × 300 мм. Набивку ведут массивной запоркой вручную или при помощи пневматического молотка. После полной набивки футляра подводят пушку и прижимают к свежей глине для получения отпечатка носка. Затем резаком в этом месте вырезают гнездо для носка. Сушат футляр не менее часа. В процессе работы иногда требуется отремонтировать футляр. Ремонт аналогичен изготовлению нового футляра, но на меньшую глубину.

Таблица 2. Свойства карбидокремниевых и нитридных огнеупоров для доменных печей (смотреть на сайте) Карбидокремниевые огнеупоры значительно превосходят оксидные (высокоглиноземистые и др.) и очень эффективны при их использовании в работе. Футеровка доменной печи № 6 в Эймейдене (Нидерланды) (табл. 2, 3) состоит из 2 огнеупоров: графитовых и карбидо-кремниевых. Причем последние размещаются на лицевой поверхности внутреннего пространства печи. Оба огнеупора укладываются чередующимися слоями (структура «сэндвич»), что позволяет поддерживать равномерный нагрев карбидных огнеупоров (SiC) благодаря интенсивному отводу теплоты графитовыми изделиями. Доля карбидных огнеупоров увеличивается в кладке от распара к верхней части шахты, а доля графитовых изделий уменьшается. Оксидные изделия (высокоглиноземистые) применяют в фурменной зоне, муллитовые (62—72% Al2О3) в верхней части лещади, а в верхней части шахты используются шамотные огнеупоры, пропитанные фосфатами. Нагрев дутья

Впервые нагретое дутье в доменном производстве применили в 1829 г. Несмотря на сравнительно невысокий нагрев дутья (150 С), показатели работы печи значительно улучшились: относительный расход горючего уменьшился на 30 %, производительность печи возросла, появилась возможность увеличить количество дутья. При этом расход горючего на нагрев дутья был намного ниже полученной экономии. Впоследствии применение более нагретого дутья (350 400 С) на коксовых доменных печах позволило уменьшить относительный расход кокса на 25 35 %. В настоящее время дутье нагревают до 1100 1200 С и выше. За всю историю существования доменного производства ни одно мероприятие не дало такого снижения расхода горючего, как применение нагретого дутья.

Увлажнение дутья

Естественная влажность воздуха колеблется в значительных пределах как в течении суток, так и по временам года. Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи, ухудшая технико-экономические показатели. Устранить колебания естественной влажности можно двумя способами: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени.

Обогащение дутья кислородом

При обогащении дутья кислородом изменяются следующие показатели: 1. Уменьшается расход дутья на единицу сжигаемого у фурм углерода; 2. Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода; 3. Повышается концентрация оксида углерода в горновом газе; 4. Значительно возрастает температура в зоне горения. При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов.

Виды чугунов

Чугуны различаются по структуре, способам изготовления, химическому составу и назначению. По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные. По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси. Серый чугун Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния. Механические качества серого чугуна зависят от его структуры. 1. Феррито-графнтовый; 2. Феррито-дерлито-графитовый; 3. Перлито-графитовый. Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение. Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния. Сварка без предварительного подогрев затруднена вследствие отбеливания чугуна в зонах шва. Белый чугун Белый чугун применяется в машиностроении в значительно меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный. Сварка белого чугуна весьма затруднительна в связи с образованием трещин при нагреве и охлаждении, а также из-за неоднородности структуры, образующейся в месте сварки. Ковкий чугун Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский. При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким. При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой. В обозначениях марок ковкого чугуна после букв пишется число, показывающее среднюю величину предела прочности при разрыве в кг/мм2, а затем число, показывающее удлинение в %. Например КЧ37—12 обозначает ковкий чугун, с пределом прочности, равным 37 кг/мм2, и удлинением 12%. Сварка ковкого чугуна сопряжена с затруднениями в связи с отбеливанием чугуна в зоне шва. Модифицированный чугун Модифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне. Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

Шлак доменный

Шлак доменный - побочный продукт, образующийся при производстве чугуна. В процессе выплавки чугуна при взаимодействии окислов кремния и алюминия из пустой породы железосодержащей руды с окисью кальция и окисью магния флюса образуется огненно-жидкий сплав - доменный шлак. Чугун, восстановившийся из руды, собирается в самой глубокой зоне доменной печи, где температура достигает 1400-1500°С. Расплавленный шлак, имеющий в 2,5-3 раза меньшую плотность, чем чугун, скапливается над ним и периодически выпускается из домны через шлаковую летку. Часть шлака выпускается вместе с чугуном. Выпущенный из шлаковой летки шлак обычно называют "верхним", а из чугунной - "нижним". Выпускаемый с температурой 1300-1500°С доменный шлак в зависимости от путей дальнейшего его использования может подвергаться грануляции (с получением гранулированного доменного шлака), разливаться по формам для изготовления дорожных плит, брусчатки или направляться в отвал. В цементной промышленности, как правило, используются доменные гранулированные шлаки, образующиеся при выплавке литейного и передельного чугунов. Химический состав доменных шлаков зависит от вида и свойств железных руд, качества кокса и вида выплавляемого чугуна. В доменных шлаках присутствуют CaO, SiO2, Al2O3, MgO, FeO и некоторые другие окислы. Химический состав доменных шлаков, %, колеблется в широких пределах: CaO 30-49; Al2O3 4,5-20; Fe2O3 0,3-0,8; SiO2 33-44; MgO 1,5-15; MnO 0,3-3,0. Окись кальция связана в различные соединения (двухкальциевый силикат, геленит, диопсид и др.) и в свободном виде отсутствует. Гидравлическая активность доменных шлаков возрастает с повышением содержания окиси кальция. Кремнезем, содержащийся в избытке по отношению к глинозему и окиси кальция, замедляет процессы кристаллизации и гидратации соединений доменного шлака, снижает его гидравлическую активность. Окись алюминия в целом оказывает большое влияние на гидравлическую активность шлака. Однако в шлаке образуются и такие минералы, содержащие окислы алюминия, которые характеризуются слабой гидравлической активностью или совсем не обладают ею (геленит, магнезиальная шпинель и др.). Большая часть окиси магния входит в состав стекла шлака. При значительном ее содержании (более 8%) образуется ряд соединений (монтичеллит, окерманит, диопсид), которые характеризуются отсутствием или наличием слабой гидравлической активности. Гидравлическая активность доменных шлаков с различным содержанием окиси магния связана также с содержанием окиси алюминия. Так, шлаки, содержащие 5-6% MgO, характеризуются достаточно высокой активностью при 5-7% Al2O3, а шлаки с 10-12% MgO - при 15-18% Al2O3. Закись марганца содержится в основном в виде сульфида MnS и твердого раствора MnO в других минералах. Присутствие закиси марганца в количестве более 3% приводит к уменьшению гидравлической активности. Сера присутствует в составе доменных шлаков в виде сульфидов различных металлов, в основном в виде сульфида кальция. Этот минерал в количестве 2-7% оказывает положительное влияние на гидравлическую активность. Соотношение кристаллической и стекловидной фаз в доменных шлаках колеблется в широких пределах. В цементной промышленности доменные гранулированные шлаки применяются в качестве активной гидравлической добавки при помоле цемента и одного из компонентов сырьевой смеси. Качество гранулированных доменных шлаков определяется коэффициентом качества (К), который рассчитывается по формулам: К = (CaO + Al2O3 + MgO) / (SiO2 + TiO2) (14) при содержании окиси магния до 10% К = (CaO + Al2O3 + 10) / (SiO2 + TiO2+ 10∙MgO) (15) при содержании окиси магния более 10% В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака - продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стал» начала исследование возможных областей применения доменного шлака. В 1911 году в отчете компании «Карнеги Стил» - «Использование доменного шлака в производстве бетона» впервые обосновано говорилось о возможности использовать доменный шлак в производстве бетона. К 1917 году стало очевидно, что шлак является ценным продуктом, и что компаниям - производителям шлака стоит объединиться для более эффективного продвижения нового продукта. В 1918 году в США была создана Национальная Шлаковая Ассоциация. В 1919 году в США существовало 14 компаний - производителей шлака, которым принадлежало 32 завода. За все время существования человечества доменный шлак прошел путь от использования в дорожном строительстве (в качестве агрегата) в Античном Риме до ценного строительного материала с разнообразными сферами применения в наше время. Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

Образование шлака в доменной печи и его состав. Изменение состава шлака по мере его опускания в горн печи.

Помимо чугуна, в доменной печи образуется шлак, в который переходят невосстановившиеся оксиды элементов, т.е. СаО, MgO, Al2О3, Si02 и небольшое количество МnО и FeO, причем СаО специально добавляют к железорудной шихте для получения жидкого шлака. Наведение в печи жидкого текучего шлака необходимо прежде всего для выведения из печи составляющих пустой породы железных руд, вносимых агломератом и окатышами, а также золы кокса. Основу пустой породы большинства руд также, как и основу золы кокса, составляют Si02и Al2О3, температура плавления которых (соответственно 1710 и 2050 °С) выше температур в доменной печи, в связи с чем они в печи расплавиться не могут. Поскольку доменная печь не приспособлена для удаления твердых продуктов плавки, необходимо перевести оксиды Si02 и Al2О3 в жидкую фазу, что достигается добавкой в шихту агломерации флюса — ишестняка, вносящего оксид СаО, который, взаимодействуя с Si02 и Al2О3, образует легкоплавкие химические соединения. Последние при температурах доменного процесса расп-лавляются, переводя пустую породу и золу кокса в жидкую фазу — шлак, который периодически выпускают через летки, освобождая печь от непрерывно поступающих сверху невосстанавливаемых оксидов. Другой важной функцией шлака является десульфурация: в шлак из чугуна удаляется сера. Образование шлака. Основными стадиями сложного процесса шлакообразования в доменной печи являются: нагрев и размягчение железосодержащей части шихты, ее плавление, стекание в горн первичного шлака с изменением его состава, присоединение к нему золы кокса, формирование окончательного состава в горне. Требования стандартов предприятия на чугун Требования, предъявляемые к отливкам из серого чугуна с пластинчатым графитом, регламентируются ГОСТ 1112 – 54. Для отливок с преобладающей толщиной стенки более 50 мм. а также для отливок всех сечений из чугуна марок СЧ 32–52, СЧ 35–56 и СЧ 38–60 при испытаниях на растяжение наряду с заготовками диаметром 30 мм допускаются заготовки диаметром 50 мм. Для тонкостенных отливок могут быть использованы образцы других размеров и формы по согласованию между заказчиком и поставщиком литья. Для отливок, получаемых в металлических формах, образцы для испытаний вырезаются из готовых отливок. Во всех случаях испытание производится на 3 образцах ог партии. Годность партии оценивается по результатам испытаний 2 из 3 образцов. Геометрическая ось образцов для испытаний на растяжение, изготовленных из цилиндрических заготовок диаметром более40лш, должна отстоять от оси заготовки на расстоянии радиуса заготовки. Применение стабилизирующих модификаторов производится при необходимости повышении прочности серого чугуна с высокой степенью эвтектичностн. Наибольшее распространение в производстве отливок получил первый метод модифицирования. Для обеспечения эффективности процесса модифицирования необходимы определенные условия: тщательное соблюдение оптимального для данной группы отливок технологического процесса модифицирования и использования шихтовых материалов постоянного состава, высокая температура чугуна, быстрая заливка чугуна в литейные формы. Стабильные результаты при модифицировании и сохранение высокой температуры чугуна легче достигаются при вводе в чугун предварительно расплавленных модификаторов. Эффект, подобный модифицированию, достигается при смешении в определенных пропорциях в жидком состоянии мягкого серого чугуна и белого или половинчатого. Также действует смешение мягкого серого чугуна с жидкой сталью. Замечено, что при применении некоторых модификаторов эффект модифицирования увеличивается или ослабляется при наличии в них определенных примесей. Так, например, использование ферросилиция, содержащего от 1 до 2 % алюминия, дает лучшие результаты, чем применение ферросилиция без алюминия.

Восстановление кремния

Кремний попадает в доменную печь либо в виде кремнезема SiO2, либо в виде силикатов^, (соединений кремнезема с другими оксидами) в составе железной руды или агломерата, золы кокса, известяка. Кремний имеет сродство к кислороду значительно более высокое, чем железо, поэтому кремний восстанавливается по реакции прямого восстановления: Si02-f2C — Si + 2C0-f — +635 кДж, протекающей с поглощением тепла. В чистом виде такая реакция проходит при высоких температурах (— 1500 °С). Однако на практике в присутствии железа

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 1163; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.134.77 (0.028 с.) |