Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Группы тормозного оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Тормозное оборудование разделяется на пневматическое, приборы которого работают под давлением сжатого воздуха и механическое (ТРП). Пневматическое тормозное оборудование по назначению делится: 1.Приборы питания. Компрессор (КТ-6,7, К-2, ПК-5,25, АКРВ-3,2/10, ГР, СОВ, РД – АК-11Б, 3РД) 2.Приборы управления. КМ №395 (130), КМ №254, блокировка тормозов №367, п/д №418. 3.Приборы торможения. ВР №483, №305, №292 (242), р/д №404, авторежим №265, ЗР, ТЦ. 4.Воздухопровод и арматура. ПМ, ТМ, ИМ, МВТ, МБК, клапаны №31, 216, 155, 3пк, 3мд, КП53, КП100, краны №190, 163, 372, 114. ТОРМОЗНЫЕ СХЕМЫ

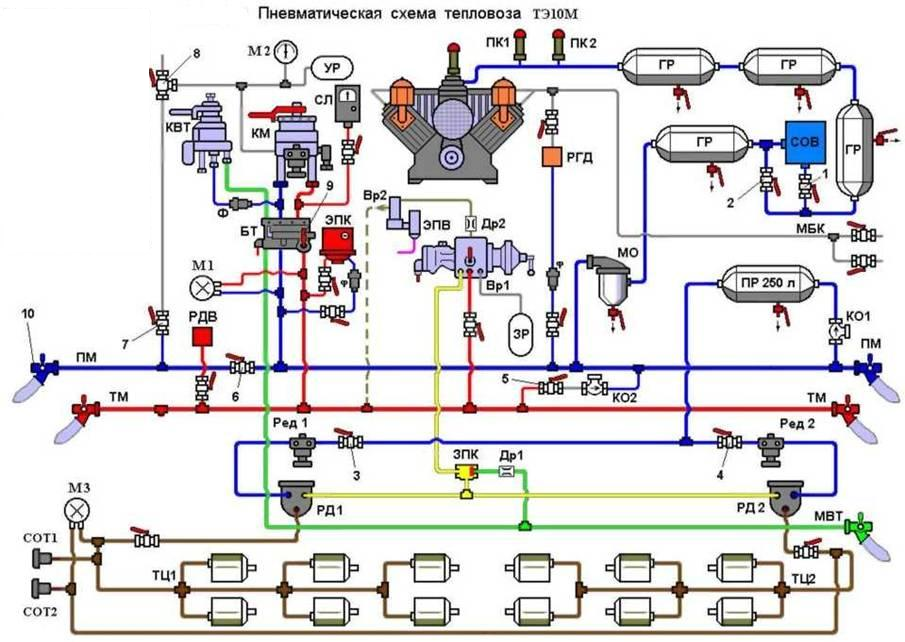

ТЭ10М КТ-7, 7,5 – 8,5 кгс/см2, Э-216 – 9,5 кгс/см2, 4 ГР по 250л, СОВ, 3РД, питательный резервуар – 250л, РДВ разбирает тягу при давлении в ТМ ниже 3 кгм/см2, СОТ – 0,3 – 0,4 в ТЦ, РЕД 1,2 – 5,0 кгс/см2. Отпуск ТЦ кнопкой через ЭПВ. При саморасцепе – работает ПР через обратный клапан. 6 ТЦ по 8 дюймов каждый.

ВЛ-11М Унифицированная схема. Автоматическое торможение секций в случае саморасцепа СА-3. 4 ГР по 250 л, система СОВ (селикагель). 1-й и 2-й ГР – дистанционная продувка, 3,4-ручная. 3 предохранительных клапана – 1-й-9,8 кгс/см2, 2,3 – 10 кгс/см2. Резервуар управления РУ – 55литров. Предохранительный клапан вспомогательного компрессора – КП-4 на 5,5 кгс/см2. Питательные резервуары ПР-1 и ПР-2 (55л) питаются через РЕД-2 (9,0 – 6,0 кгс/см2) РЕД 1 (2,5 кгс/см2) --- КЭП-4. КМ №254 включен по независимой схеме. РЕД 3 (9,0 ---5,0кгс/см2.

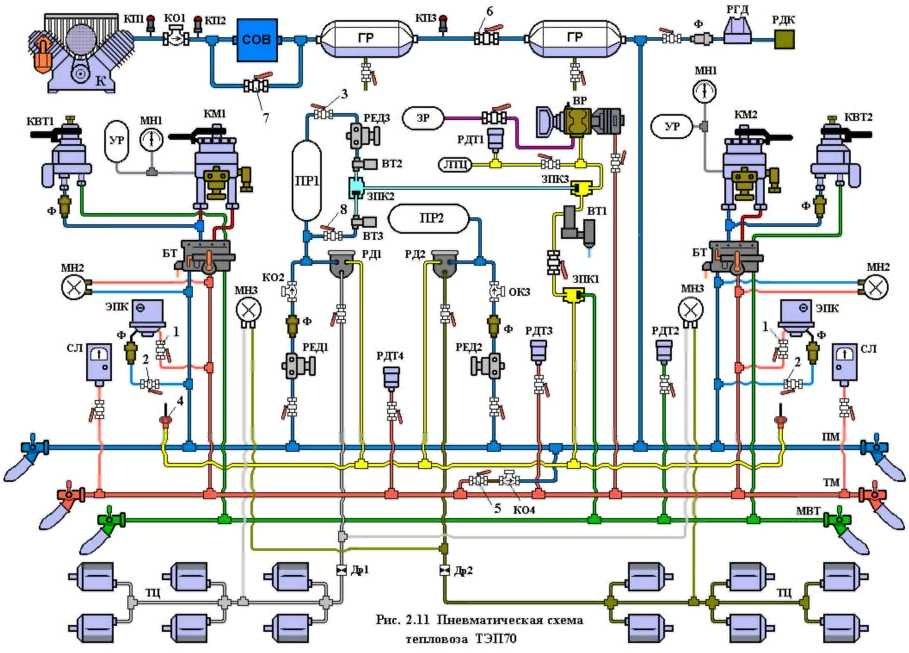

ТЭП – 70 2 –х ступенчатое нажатие колодок: 1я ступень – СТ с давлением в ТЦ 3,8-4,0 кгс/см2. 2я ступень – ЭТ при скорости более 60 км/ч (при выкл реостатном) и давлении в ТМ ниже 4.0кгс/см2 – в ТЦ – 6,0 кгс/см2. ПК 5,25, 2ГР по 500л, регулятор 3РД + ДЕМ 102, 7,5 – 9,0 кгс/см2, 3 Э-216 на 10кгс/см2, СОВ. Из ПМ через РЕД 1 и РЕД 2(6.0) ПР 1,2 по 78л. РЕД 1(6,0) к ВТ 3 (4,0 и 60) замыкает РДТ 4 и в ТЦ – 6,0 кгс/см2. При скорости менее 60 скоростемер отключает ВТ 3 и давление автоматически в ТЦ падает до 4,0 кгс/см2. Из ПР 1 через РЕД 3 (6,0 – 2,0) к ВТ 2 – при 15 км/ч замещение ЭТ. При СТ и скорости более 15 км/ч при появлении давления в ЛТЦ 0,3 – 0,4 замыкается РДТ 1, далее ВТ 1 (собирает схему ЭТ). При экстренном торможении КМ и падении давления в ТМ ниже 3 кгс/см2 срабатывает РДТ 3 и подает питание на ВТ 1 (блокирует ПТ). Если ток якоря упал ниже 150 А (сработала защита), то ВТ 1 обестачивается и срабатывает ПТ. При работе на ЭТ возможно подтормаживание с давлением в ТЦ не более 2,3 кгс/см2. При большем давлении сработает РДТ 2 и разберет схему.

ЧМЭ – 3Т К2, 4 ГР по 250л, Э216 на 9,5 кгс/см2, ПМ 7,5 – 8,5 кгс/см2, 3 РД. МБК. РЕД 1 – 8,5 – 5,0 на РУ (100л). РЕД 2 – 8,5 – 4,0 к ЭПВ 2 и ЭПВ 4 для дистанционного управления ПКТ и ПКО. РЕД 3 – 8,5 – 2,0 к ЭПВ 3 для управления РД. РДВ разбирает тягу при 4,5 кгс/см2. ЭПВ 1 получает питание при нажатии кнопки «Стоп» на переносном пульте, при этом ВК ДАКО экстренно разряжает ТМ. На ИМ резервуары компенсаторы 5л. 4 ТЦ по 8», РДТ разбирает ЭТ при давлении в ТЦ 2кгс/см2. При езде на ЭТ и скорости 8 км/ч срабатывает замещение, при этом получает питание ЭПВ 3 через РЕД 3 (2.0), подает в управляющую камеру РД и сообщается с ТЦ (ТЦ=РД=2.0) При нажатии кнопки «Торможение» получает питание ЭПВ 2 – ПКТ – ИМ – КМ254. При нажатии кнопки «Отпуск» получает питание ЭПВ 4 – ПКО – выпуск из ИМ.

ВЛ-80С КТ-6ЭЛ, КБ-1В, 3 ГР по 900л, КП 1,2-10 кгс/см2. Облегченный запуск КТ – ЭПВ-2. Сборники влаги РС с ЭПК с дистанционным управлением. Система синхронизации тормозов при сдвоенных поездах, кран на ПМ и 3-х ходовой в кабине к УР. Дроссель на ТЦ – 7 мм. РЕД 1 – 1,5 кгс/см2 – при срыве ЭТ КЭБ обестачивается, подается питание на ЭПВ 1 и через РЕД 1 воздух 1,5 кгс через ИМ к 254 КМ. РЕД 2,3 – 5,0 кгс/см2. РУ – 150л. ВУП 1 – разбирает ЭТ при снижении давления в ТМ ниже 3 кгс/см2 (замыкает при 4,5) ВУП 2 – разбирает ЭТ при давлении в ТЦ более 1,5 кгс/см2. ВУП 3 – автоподача песка при давлении в ТЦ более 3 кгс/см2. ВУП 4 – включение догружателей при давлении в ТЦ более 2 кгс/см2. ВУП 5 – собирает тягу в ЦУ при давлении в ТМ более 4,5 кгс/см2.

ЧС – 4т Схема имеет: датчик реостатного тормоза, второй скоростной клапан ДАКО, клапан блокировки реостатного тормоза. К2 – 2 штуки (2 м3/мин), ГР – 4 по 250л, 3 Э216 на 10 кгс/см2. АВУ отключает ГВ при снижении давления в ТМ до 3,5 (вкл 4,5). Резервуар питания – 120л. При отказе ЭТ следует замещение ПТ. Наполнение ТЦ в 2 ступени: 1.Давление в ТЦ – 3,8-4,0 кгс/см2. 2.При скорости более 80 при экстренном торможении и одновременном действии 395 и 254 кранов срабатывает центробежный регулятор и скоростной клапан и повышает давление в ТЦ до 6,8 кгс/см2. Установлен на буксе 4 кп, если 254 не привести в действие то в ТЦ будет 3,8 кгс/см2. На 3 – й кп установлен 2-й цетробежный регулятор для отключения реостатного торможения и замещения его ПТ при скорости менее 40 при экстренном торможении. Если ко КМ №254 подходит 3 трубы, то он работает в режиме повторителя. Тогда при снижении давления в ТМ КМ №395 срабатывает ВР и воздух из ЗР через импульсную магистраль подходит к 254 крану, который внутри себя открывает клапан и сообщает ПМ с ТЦ. Для отпуска тормоза ставят ручку КМ №254 в 1 положение. Если ко КМ №254 подходит 2 трубы, то он подключен по независимой схеме. Тогда при снижении давления в ТМ КМ №395 срабатывает ВР и воздух из ЗР поступает в управляющую камеру РД №404 (1 на тележку), которое внутри себя открывает клапан и сообщает через редуктор (5 кгс/см2) ПМ с ТЦ. Для отпуска тормоза локомотива нажимается кнопка (педаль) на пульте, подается питание на ЭПВ и сообщается РК с АТ.

Вопросы для самоконтроля: 1. Почему на одних локомотивах у КМ №254 имеется 3 трубы, а на других 2. 2. Какая роль питательных резервуаров. 3. С какой целью стоит обратный клапан между ПМ и ТМ. 4. Давление в ТЦ по одной схеме определяется КМ №254, а по другой, где РД 404 чем? 5. На пассажирских локомотивах давление в ТЦ при больших скоростях увеличивается до 6 кгс/см2 за счет чего? ПРИБОРЫ ПИТАНИЯ

1.Коленчатый вал 2. Узел шатунов 3. Вентилятор с приводом и кожухом

Обеспечивает сжатым воздухом тормозные и пневматические системы при работе в нагнетательном режиме не более 50% от рабочего времени. Температура масла не более 85 град, воздуха на выходе не более 200 град.

Особенности КТ-6 Эл 1.Привод от электродвигателя, 440 об/мин. 2.Производительность 2,75 м3/мин. 3.Направление вращения против часовой стрелки. 4.В картер установлены ТЭНы для подогрева масла. 5.В клапанных коробках нет разгружающих устройств. 6.Потребляемая мощность 23 кВТ. Характеристика Вертикальный, трёх цилиндровый, двух ступенчатого сжатия с промежуточным охлаждением. Имеет привод от НКВ дизеля через редуктор, развал цилиндров 60 град, производительность 5,3м3/мин, диаметр ЦНД – 198 мм, диаметр ЦВД – 155 мм, давление масла 1.5 – 3,0 кгс/см2, масло – К19, КМ-19, (КЗ-10н,КЗ-20) – электровозам летом (ЧС), К-12 –электровозам зимой, К19, КС19 – тепловозам круглогодично. Подъём клапана – 2.5 – 2,7 мм. Вес – 646 кг, потребляемая мощность 44 кВт при 850 об/мин.

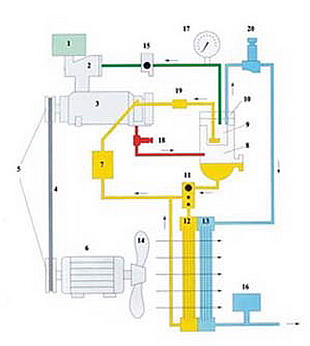

ОБОЗНАЧЕНИЯ К СХЕМЕ ДЕЙСТВИЯ КОМПРЕССОРА

А, Г - трубопроводы Б - холодильник В - камера ОБОЗНАЧЕНИЯ К МАСЛЯНОМУ НАСОСУ А - всасывающая полость Б - нагнетающая полость В - канал выхода масла

Устройство 1.Корпус – чугунный, имеет три привалочные фланца для крепления цилиндров, стойки вентилятора, масляного насоса и сапуна. Корпус является картером для заправки маслом в котором установлен масляный фильтр для очистки масла. В корпусе имеется масломерный щуп и заливочное отверстие. 2.Цилиндры – чугунные, литые, имеют рёбра для жёсткости и лучшего охлаждения. Внутренняя поверхность шлифуется, крепятся к корпусу через паранитовые прокладки при помощи шпилек. 3. Клапанные коробки Клапанная коробка разделяется перегородками на две полости всасывающую и нагнетательную в которых установлены соответствующие клапаны. Проходное сечение 41,5 см2. Клапаны состоят из седла, обоймы, двух пластин диаметром 108 и 68 мм, шести пластинчатых специальных пружин и шпильки с гайкой. Во всасывающей полости смонтировано разгрузочное устройство для перевода КТ-7 на холостой ход, состоящее из диафрагмы, поршня с пружиной и упора с пружиной. В режиме холостого хода всасывающий клапан открыт. В нагнетательном режиме под действием пружины упор перемещается в вверх и всасывающий клапан закрывается. 4.Коленчатый вал изготавливается из стали штамповкой. Имеет две коренные шейки и одну шатунную, два противовеса, бронзовую квадратную втулку для привода масляного насоса и каналы для прохода смазки и предохранительный клапан на 4,5 кгс/см2. 5.Узел шатунов Состоит из головки шатунов к которой крепится при помощи пальцев два прицепных шатуна и один главный, закреплённый жёстко в головке при помощи двух пальцев. Шатунный подшипник состоит из съемной крышки и двух стальных вкладышей залитых баббитом. Зазор на масло регулируется постановкой стальных прокладок (1 по 0,7 и 3 по 0,1между верхней и нижней частью головки. Зазор равен 0.12 – 0.2мм. 6. Поршни крепятся к шатунным головкам при помощи пальцев плавающего типа. Поршни изготавливаются из чугуна и имеют два компрессионных и два маслосъёмных кольца. 7. Охлаждение осуществляется от четырёх лопастного вентилятора с приводом от колен вала через клиноремённую передачу и холодильника радиаторного типа. Холодильник состоит из верхнего коллектора, разделённого перегородками на три полости, нижнего коллектора и сорока четырёх охлаждающих трубок. 8. Смазка осуществляется от масляного насоса лопастного типа. Состоит из крышки, корпуса и фланца. Валик вращается в бронзовых втулках, 2 лопасти разжаты пружинами, квадратный конец валика с осевым каналом входит во втулку с торца колен вала, 5 л/мин, емкость 0,25 л и ниппель 0,5 мм для успокоения стрелки. Под давлением смазывается шатунный подшипник, шатунные пальцы и поршневые пальцы. Остальные детали смазываются разбрызгиванием. 9.К арматуре относятся сапун, сбрасывающий избыток давления с картера, воздушные фильтры с набивкой, отстойники. Работа Коэффициентом подачи называется отношение поданного в ГР воздуха к объему, описанному поршнем (0,7-0,8). Объемным КПД называется отношение засасываемого объема воздуха к теоретическому объему. При движении левого поршня ЦНД вниз (на всасывание) правый поршень ЦНД в это время идет вверх (на нагнетание). От ЦНД воздух идет в верхний коллектор холодильника, затем вниз 12 трубок, вверх 10 трубок и к ЦВД, а после второго сжатия в ГР. На среднем отсеке коллектора ЦВД предохранительный клапан на 4,5 кгс/см2. При максимальном давлении в ГР воздух от 3РД поступает в разгрузочное устройство над диафрагмой, перемещает поршень с упором вниз и держит всасывающие клапана постоянно открытыми – холостой ход.

Неисправности 1.Повышенный нагрев. Причины: низкий уровень масла, грязное масло, засорение сетки, неисправность маслонасоса, слабое натяжение ремня, грязный холодильник, нарушен режим работы (большие утечки в ПМ). 2.Снижение производительности. Причины: износ колец, износ цилиндров, грязь фильтров, мал подъем пластин нагнетательного клапана (2,5 – 2,7мм), излом пружин клапана, неплотность всасывающего клапана ЦНД или ЦВД (на холодильнике срывает предохранительный клапан). 3.Выброс масла в холодильник (сапун). Причина: высокий уровень масла, износ колец. Компрессор АКРВ 3,2/10-1000 Агрегат компрессорный роторный винтовой предназначен для питания сжатым воздухом тормозных систем и пневматических приборов тепловозов и электровозов. Область применения: электровоз ЭП2К, тепловоз ТЭМ ТМХ, путевая техника.

Техническая характеристика:

Достоинства винтовых компрессоров: — высокая надежность; — длительный ресурс работы; — возможность непрерывного круглосуточного функционирования; — простота монтажа и подключения; — сравнительно небольшие эксплуатационные затраты; — наличие системы автоматического управления; — низкий уровень шума; — высокая чистота получаемого сжатого воздуха; — низкий уровень энергозатрат на куб. метр произведенного воздуха.

давления. Рабочий элемент винтовой группы — это винтовая пара, состоящая из двух взаимносцепленных "червячных" роторов. Обычно, ведущий ротор выполнен как винт с четырехзаходной резьбой (витками), а ведомый с шестью.

Такое передаточное число считается оптимальным и сделано для того, чтобы уменьшить нагрузку на ведущий винт. Объем сжатия образуется между витками винтовой группы и корпусом (выделено жирной линией). Полный рабочий цикл сжатия осуществляется за один оборот ведущего винта. Из всего сказанного следует, что данная конструкция может работать только при условии очень точного прецизионного исполнения всех частей рабочего элемента (корпуса и двух взаимно подогнанных роторов). Такое устройство принципиально отличается от поршневого компрессора, для которого характерно возвратно-поступательное движение поршня в цилиндре, приводящее к повышенному нагреву и возникновению сильных вибраций. Особо следует остановиться на роли масла в винтовом компрессоре, которое выполняет сразу несколько функций: — создание масляной пленки и обеспечение зазора между роторами винтовой группы; — транспортировка воздуха; — смазка подшипников рабочего элемента; — отвод тепла. Для обеспечения температурного режима, масло, циркулирующее в компрессоре, прокачивается через охлаждающий радиатор. Дело в том, что при очень высоких температурах, выше 110° С, оно теряет свою плотность, а это грозит заклиниванием роторов винтовой пары. В то же время, при низких температурах масло обладает излишней вязкостью, а, кроме того, холодная воздушно-масляная смесь может привести к образованию конденсата, что ухудшает качество воздуха на выходе компрессора. Для того чтобы температура масла как можно быстрее достигла рабочего значения, используется термостат (11). То есть, существует малый круг циркуляции масла, когда оно, минуя радиатор, возвращается в систему. По мере нагрева, включается большой круг циркуляции через радиатор. Открытие термостата наступает при достижении температуры масла около 70°С. Воздушно-масляный радиатор (12,13) является двухсекционным, комбинированным. Кроме охлаждения масла он служит и для охлаждения воздуха. Благодаря этому разница между температурой окружающей среды и температурой воздуха на выходе компрессора не превышает 7°С. Это позволяет обеспечить дальнейшую эффективную работу осушителя и всей системы подготовки воздуха. Радиатор охлаждается проходящим через него потоком воздуха, который нагнетается внутрь компрессора вентилятором (14), установленным на валу электродвигателя (6). Все панели компрессора во время работы должны быть обязательно закрыты, именно так задается максимально эффективное направление движения воздуха, обеспечивающего отбор тепла, вырабатываемого во время сжатия. Возможно вторичное использование нагретого воздуха, например, для обогрева помещений в зимнее время. Из сказанного выше следует, что винтовая пара может работать только при условии, если она постоянно находится в воздушно-масляной смеси. Возникающая при этом проблема отделения воздуха от масла решается с помощью следующих элементов — маслосборный ресивер (8); — маслоотделительный фильтр (9); — устройство возврата масла. Система отделения масла имеет три ступени очистки, что обеспечивает ее максимальную эффективность. В результате остаточное содержание масла в сжатом воздухе не превышает 3 мг/куб. м. На первом этапе отделение происходит за счет центробежных сил и силы тяжести. Воздушно-масляная смесь поступает из винтовой группы по соединительному шлангу в ресивер маслоотделителя (8). Ударяясь о стенки сосуда, более тяжелые частицы масла под воздействием силы тяжести и центробежных сил опускаются на дно. Для второй ступени механической очистки используется разделительная перегородка, расположенная в средине ресивера выше входного отверстия. Воздушно-масляная смесь, поднимаясь, проходит через отверстия в перегородке, на которой так же оседают частицы масла. Оконечным элементом внутренней очистки является фильтр маслоотделителя (9), представляющий собой обычный керамический фильтрующий элемент. Масло, которое задерживается фильтром, скапливается в специальном углублении и возвращается в винтовой блок через соединительную трубку. Для визуального контроля возврата масла в систему на прозрачной трубке сделано утолщение цилиндрической формы (19), рис. 5. Важность этого элемента заключается в том, что он позволяет проверить эффективность работы маслоотделяющего фильтра, которая снижается при увеличении количества масла. Маслосборный ресивер (8) снабжен предохранительным клапаном (10), который защищает его от превышения давления. Очистка масла от загрязнения осуществляется с помощью масляного фильтра (7). Он предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников.

Всасывающий клапан (2) служит для предотвращения выброса наружу сжатого воздуха и масла в момент остановки компрессора. Фактически это обычный подпружиненный пневматический клапан, который постоянно открыт при всасывании воздуха. Управление работой всасывающего клапана осуществляется с помощью устройства пневмоавтоматики — электропневматического клапана холостого хода (15). Задача этого устройства заключается в том, чтобы до момента остановки электродвигателя снизить давление внутри компрессора до 2,5 бар. Это позволяет избежать выбросов масла, обусловленных инерционностью всасывающего клапана и неприятных гидравлических ударов, возникающих при внезапной остановке компрессора. Клапан открывает канал, соединяющий через дроссельное отверстие область маслоотделительного фильтра с областью всасывания винтовой пары. Эффективное сечение дроссельного отверстия регулируется на заводе изготовителе так, чтобы в течение заданного времени давление в области всасывающего клапана снизилось до 2,5 Бар. При таком остаточном давлении в системе всасывающий клапан успеет закрыться и приводной двигатель можно выключить. Еще одним устройством, обеспечивающим работу компрессора в режиме холостого хода, является клапан минимального давления (20). Он закрыт, пока давление внутри компрессора остается в пределах не более 4–5 бар (отсюда и название). Одновременно он выполняет роль обратного клапана, отделяя компрессор от пневмолинии при его остановке или работе на холостом ходу. Реле давления (16) обеспечивает автоматический режим работы компрессора. При достижении давления в сети заданного максимального значения (например, 10 бар) оно подает сигнал на клапан холостого хода, который срабатывает и переводит компрессор на холостой ход. Когда давление падает до минимального (например, 8 бар), клапан холостого хода по сигналу с реле закрывается, и компрессор вновь начинает нагнетать воздух в пневмолинию. Если же компрессор уже перешел в режим ожидания, то подается сигнал на пуск электродвигателя. Привод в движение винтовой группы осуществляется электродвигателем (6), посредством ременной передачи (4). Передаточное число, а, следовательно, и скорость вращения винтового блока задается размерами шкивов (5). Чем выше максимальное давление компрессора, тем ниже возможная скорость вращения винтовой группы, тем меньше производительность компрессора. Система аварийной защиты состоит из двух независимых устройств. Датчик термозащиты установлен на электродвигателе. При достижении предельных значений потребляемого тока реле срабатывает, и двигатель отключается от сети. Другой датчик установлен в винтовой паре в области выходного патрубка (18). Сигнал с датчика температуры поступает на вход аналого-цифрового преобразователя и выдается на устройство индикации. Если температура на выходе винтовой пары превысит значение 105° С, защита срабатывает и двигатель выключается.

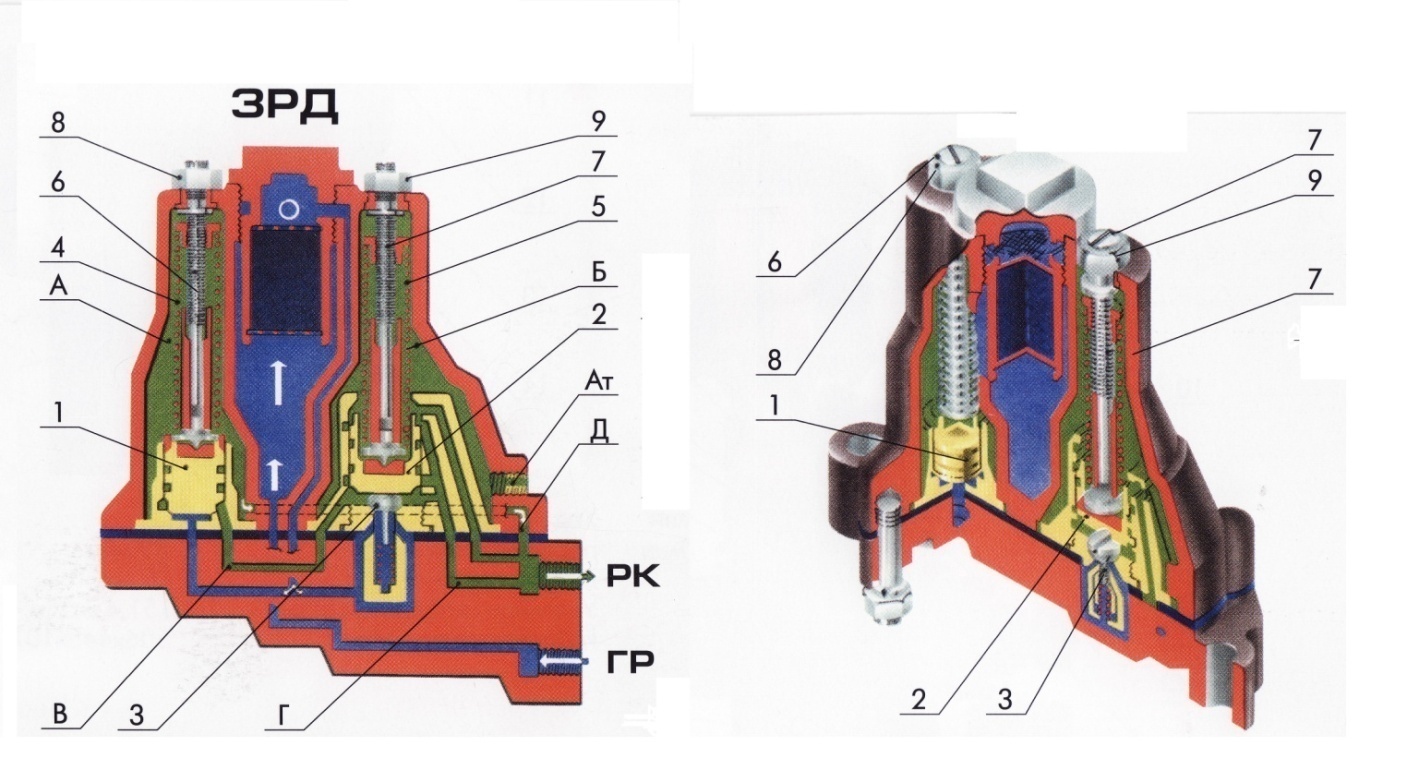

Регулятор давления 3РД

1.Выключающий клапан 2. Включающий клапан 3. Обратный клапан 4, 5. Пружина 6, 7. Стержень 8. Гайка 9. Гайка Ат – атмосфера А, Б – полости РК - разгрузочные клапаны В, Г, Д - каналы ГР - главные резервуары. Регулятор давления 3РД служит для регулировки давления в ГР путём перевода КТ-7 на холостой ход при 8.5 ат и в нагнетательный режим при 7.5 ат. Клапанного типа. Устройство 3РД Верхняя часть Разделяется перегородками на три полости. 1.Выключающую с выключающим клапаном нагруженным пружиной на 8.5 ат. 2.Полость ГР – имеет фильтр, выполненный в пробке. 3.Включающая полость с включающим клапаном, нагруженной пружиной 7.5 ат. В седло включающего клапана ввёрнуто седло обратного клапана, который прижимается к включающему при помощи пружины, эта полость постоянно сообщается с АТ отверстием 1.5мм. Нижняя часть Привалочная плита – служит для крепления 3РД и сообщается с ГР и разгрузочным устройством КТ-7. Работа 3РД При давлении в ГР 8,5 кгс/см2 выключающий клапан поднимается и воздух поступает под включающий клапан, который вместе с обратным поднимается вверх. При этом разгрузочное устройство КТ-7 сообщается через обратный клапан с ГР и разобщается с АТ. Так как включающий клапан закрыт КТ-7 переходит на холостой ход. Одновременно от разгрузочного устройства воздух поступает в выключающую полость и выключающий клапан перемещается вниз.При давлении в ГР 7.5 кгс/см2 пружина включающего клапана вместе с обратным перемещаются в низ, разобщая разгрузочное устройство КТ-7 с ГР и сообщая его с АТ через отверстие 1.5мм. Выключающая полость также сообщается с АТ через отверстие 1.5мм. КТ-7 переходит в нагнетательный режим. Для выключения КТ надо вращать винт выключающего клапана против часовой стрелки до посадки клапана на седло. Для регулировки момента включения КТ надо вращать винт включающего клапана по часовой стрелке.

Регулятор давления АК-11Б Регулятор давления АК-11Б применяется на подвижном составе с приводом компрессора от электродвигателя.

Регулятор давления состоит из пластмассового основания (плиты) 6 с фланцем 4 и кожуха 10. Между фланцем и основанием помещена резиновая диафрагма 3. На плите 6 укреплены кронштейн 9 с винтом 11, неподвижный контакт 8, две стойки 17 с металлической планкой 14 и пластмассовая направляющая 19. В основание помещен пластмассовый шток 1, который одним концом упирается в резиновую диафрагму 3, а другим - в регулировочную пружину 18, которая, в свою очередь, упирается в пластмассовую планку 16. На металлической планке 14 имеется винт 15, вращением которого можно перемещать планку 16, и тем самым изменять затяжку пружины 18. Рычаг 13 имеет две оси: подвижную 2, проходящую через шток 1, и неподвижною 5 в направляющей 19. К рычагу 13 с помощью пружины 7 прижат подвижный контакт 12.

На электровозах регулятор давления регулируется на выключение электродвигателя компрессора при давлении в ГР 9,0 кгс/см2 и на включение при давлении в ГР 7,5 кгс/см2 При повышении давления в ГР шток 1 вместе с подвижной осью 2 начинает перемещаться вправо, а рычаг 13 поворачивается вокруг неподвижной оси 5. При таком перемещении угол α начинает уменьшаться, и как только он станет равен нулю, то есть при совпадении оси пружины 7 с осью подвижного контакта 12, система займет неустойчивое положение. При дальнейшем незначительном перемещении штока 1 пружина 7 резко перебросит подвижный контакт 12 с неподвижного контакта 8 на винт 11 то есть произойдет разрыв электрической цепи электродвигателя компрессора. Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом 15 за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора. Один оборот винта 15 изменяет давление приблизительно на 0,4 кгс/см2. Давление включения компрессора, точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГР включается компрессор. Так при С=5 мм разница давлений включения и выключения составит около 1,4 кгс/см2, при С=15 мм - 1,8 -2,0 кгс/см2. Особенности нового АК-11Б Пределы работы 3 – 9 кгс/см2, регулируемый перепад 1,4 – 3 кгс/см2. Состоит: цилиндр отслеживания давления, цилиндр управления, рабочий цилиндр, контактор, плита, клеммы. Сначала регулируют момент включения – большим винтом по часовой стрелке – давление вверх, против часовой – вниз. Затем момент выключения – малым винтом по часовой стрелке – давление вверх, против часовой – вниз.

Вопросы для самоконтроля: 1. Почему в компрессорах применяют сезонное и всесезонное масла. 2. Почему в КТ-7(6) один шатун называется главный, а остальные прицепные. 3. Чем отличается всасывающий клапан от нагнетательного в КТ. 4. Для чего в 3РД обратный клапан. 5. Изменяя зазор в контакте АК-11Б мы какой параметр меняем. ПРИБОРЫ УПРАВЛЕНИЯ

Кран машиниста условный номер 394/395 предназначен для управления тормозами поезда. Применяются следующие модификации крана машиниста усл. № 395, которые отличаются количеством микропереключателей контроллера и схемой их включения: 1. 1.усл. № 395-000 с двумя микропереключателями — на пассажирских локомотивах для ЭПТ.

3.усл. № 395-000-4 с тремя микропереключателями — для ЭПТ и пескоподачи в 6 – м на пассажирских локомотивах; 4.усл. № 395-000-5 с двумя микропереключателями — ЭПТ МВПС.

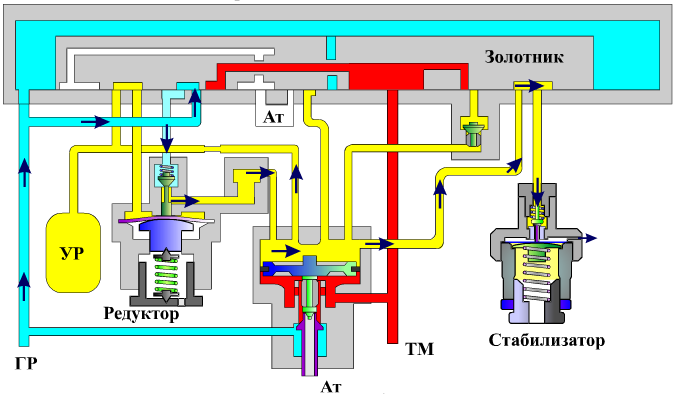

Устройство крана Кран машиниста усл. № 395 состоит из пяти узлов: 1. Верхней (золотниковой), в которую входят – крышка с сектором, ручка с фиксатором, стержень с квадратным хвостовиком, золотник с пружиной. 2. Средней (зеркала), в которую запрессована втулка, являющейся седлом обратного клапана. 3. Нижней (уравнительной), состоящей из корпуса, в расточку которого установлен уравнительный поршень 100мм с манжетой и кольцом. Снизу к конусному хвостовику поршня (и втулки) пружиной прижат двухседельчатый клапан, уплотненный манжетой цоколя. Корпус имеет 4 штуцера: ПМ, ТМ, АТ, УР. Полость над уравнительным поршнем через отв. 1,6 мм сообщается с уравнительным резервуаром 20 л. 4 .Редуктор предназначен для поддержания (регулирования) постоянного давления в уравнительном резервуаре и как следствие этого – в ТМ. Состоит из верхней и нижней частей, между которыми зажата стальная диафрагма 78 мм. Сверху во втулку пружиной прижимается питательный клапан, а снизу на диафрагму воздействует пружина с регулировочным винтом, с помощью которого устанавливают зарядное давление ТМ поезда. 5 .Стабилизатор (дросселирующий клапан) предназначен для ликвидации сверхзарядного давления в уравнительном резервуаре и как следствие – в ТМ постоянным темпом. Состоит из верхней и нижней частей, между которыми зажата стальная диафрагма 55 мм. Сверху во втулку пружиной прижимается дроссельный клапан, ниже которого полость до диафрагмы сообщается с АТ отверстием 0,45 мм. Снизу на диафрагму воздействует пружина с регулировочным винтом и с помощью которого устанавливают темп снижения давления в ТМ во 2м положении ручки. Работа крана

Регулировка крана Зарядное давление в ТМ (4,5 – 5,6 кгс/см2) регулируют вращением винта редуктора: по часовой стрелке – давление возрастает, против – уменьшается. Изменение темпа снижения давления воздуха во 2м положении производят вращением винта стабилизатора: по часовой стрелке темп увеличивается, против – уменьшается. Норма – 0,2 кгс/см2 за 80 – 100 сек – пассажирским, 100 – 120 сек – грузовым. Неисправности крана

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 1223; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.114.140 (0.017 с.) |

Воздушный фильтр (1), устанавливаемый на входе компрессора, предназначен для очистки поступающего воздуха. Он защищает винтовую пару от попадания посторонних частиц и, таким образом, обеспечивает надежность и долговечность работы компрессора. Преждевременное засорение воздушного фильтра может быть причиной перегрева электродвигателя и включения системы аварийной остановки.

Воздушный фильтр (1), устанавливаемый на входе компрессора, предназначен для очистки поступающего воздуха. Он защищает винтовую пару от попадания посторонних частиц и, таким образом, обеспечивает надежность и долговечность работы компрессора. Преждевременное засорение воздушного фильтра может быть причиной перегрева электродвигателя и включения системы аварийной остановки.