Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Передаточное число и к.п.д. передачиСодержание книги

Поиск на нашем сайте

Передаточным числом называется отношение теоретической суммы сил нажатия тормозных колодок к силе давления воздуха в ТЦ. n=k/p или частное от деления произведения ведущих плеч на произведение ведомых плеч. (Ведущее плечо – расстояние от точки приложения силы до точки поворота, а ведомое плечо – расстояние от точки поворота до точки передачи силы). Зная усилие на штоке ТЦ и длину плеч рычагов можно определить силу нажатия тормозной колодки на колесо. (теоретическая сила нажатия). Но если измерить действительную силу нажатия и поделить ее на теоретическую, то получим кпд ТРП. Он меняется в зависимости от сопротивления в шарнирах и тягах и составляет на стоянке около 65%, а в движении около 85%. ТЦ в зависимости от типа подвижного состава развивает усилие на штоке при полном давлении около 1 – 2тн, а «n» ТРП имеет около 3,5, поэтому общее нажатие на ось с учетом кпд у локомотивов составляет примерно 11 – 14 тонн, у вагонов чуть меньше (от 3,5 до 10тонн). Принцип работы ТРП следующий: Главный рычаг от штока ТЦ поворачивается вокруг шарнира и воздействует на второй рычаг с колодкой, которая прижимается к колесу. С этого момента точкой поворота второго рычага становится колодка (рычаг меняет род, 1й род – точка поворота в середине, 2й род – точка поворота крайняя), соответственно через тягу (распорку) передается усилие на третий рычаг с колодкой. (колодки прижимаются от ТЦ как правило, последовательно) и тд.

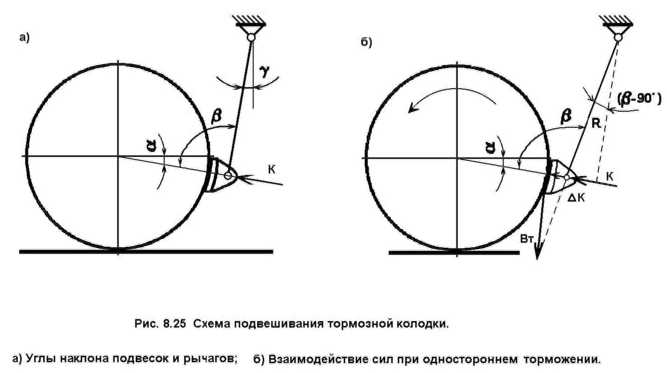

Углы наклона и подвешивания колодок Угол «а» между горизонтальной осью и осью колодки называется углом наклона. На вагоне угол примерно 10 град, на локомотиве – 30 град. Для точного расчета силу нажатия «К» надо умножить на cos «а». Угол «в» между осью подвески и линией, соединяющей нижний конец подвески с центром оси кол пары называется углом подвешивания. (Примерно 90о). В зависимости от угла «в-90» и направления вращения возникает дополнительная сила нажатия К=Вт*tg(в-90). Центр тяжести башмака должен быть опущен ниже оси центра кол пары на 40 – 50мм и в отпущенном состоянии колодки должны отходить от колес под действием собственной массы. Главные рычаги ТЦ в заторможенном состоянии должны быть перпендикулярны к штоку ТЦ.

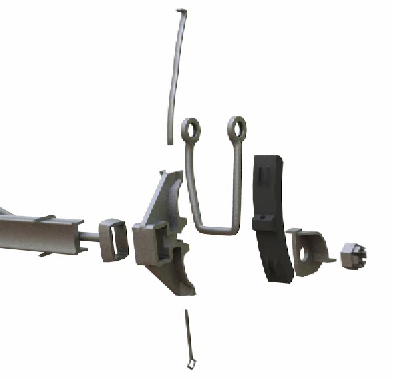

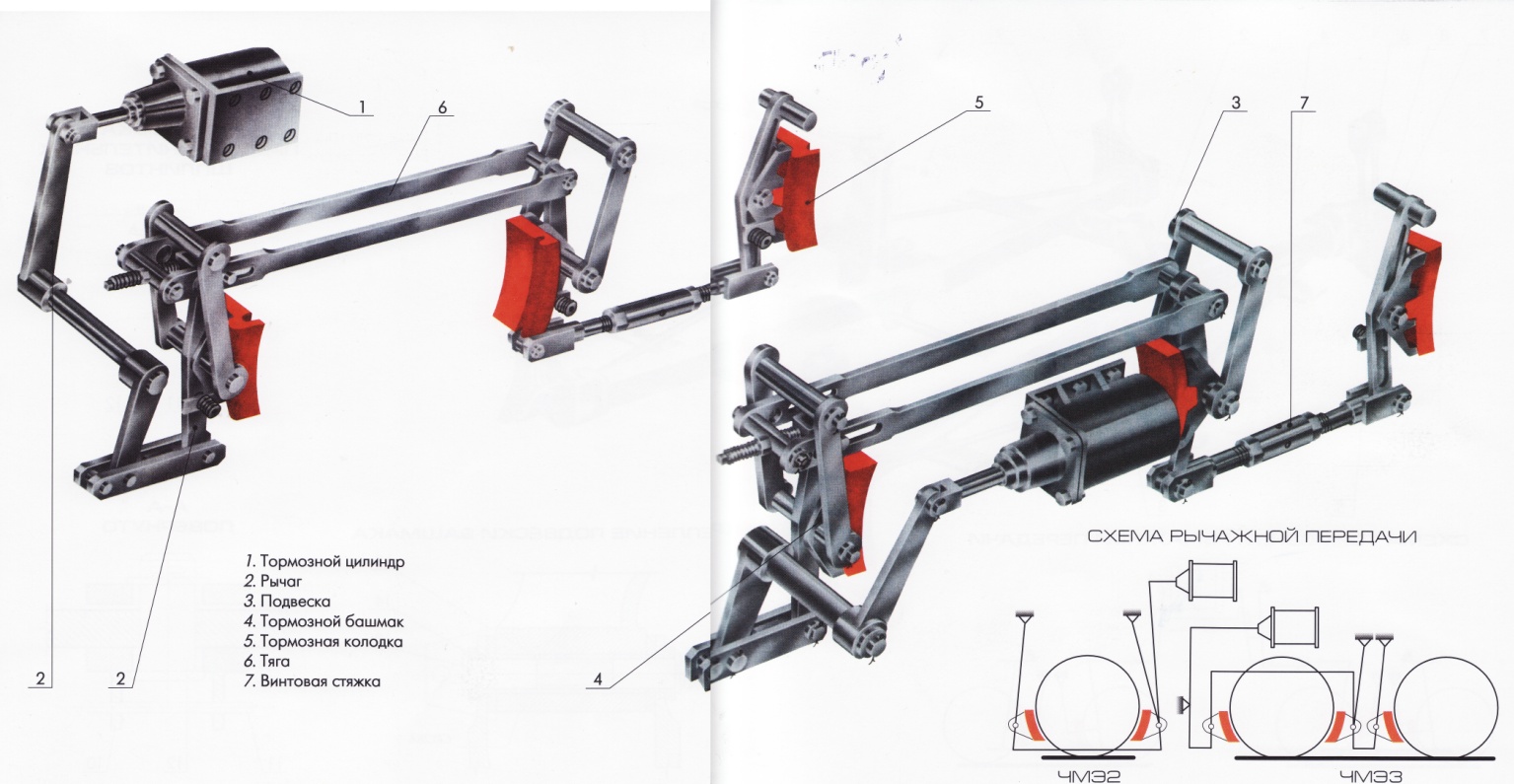

Конструкция ТРП ТРП грузового вагона состоит из следующих частей: шток поршня ТЦ и кронштейн мертвой точки соединены валиками с горизонтальными рычагами, которые в средней части связаны затяжкой. На рычагах по 2 отверстия, ближе к ТЦ для К колодок, дальше от ТЦ – Ч колодок. Верхние концы вертикальных рычагов соединяются тягами, а нижние – распоркой. Триангели, на которых установлены башмаки с тормозными колодками, соединяются валиками с вертикальными рычагами. Триангели подвешены на подвесках. К тяге крепится регулятор. Башмак устанавливается на квадратный хвостовик триангеля, к нему с помощью чеки подсоединяется колодка.

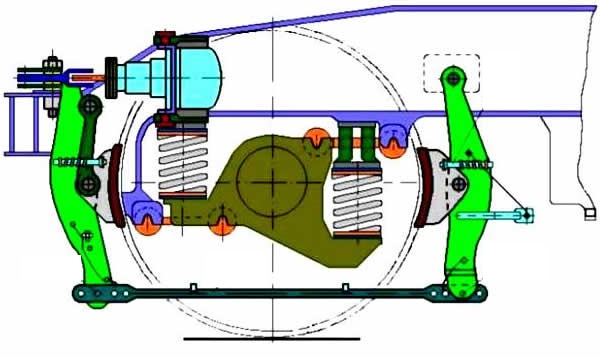

ТРП пассажирского вагона отличается тем, что вместо триангелей применяются траверсы (как на локомотивах), тяги идут по каждой стороне кол пар, поэтому суммарный изгибающий момент меньше, причем хвостовики (цапфы) траверс круглые, поэтому башмаки поворотные (из-за рессорного подвешивания). Нажатие колодок двухстороннее.

Тормозные колодки От качества тормозных колодок зависит сокращение тормозного пути, безопасность движения, повышение скоростей движения поездов. Колодки должны иметь высокий коэффициент трения, износостойкость, стабильно работать при разных температурах. В настоящее время применяются колодки: - На локомотивах – чугунные, гребневые (ЧС – секционные) марки М, С, (на МВПС – Ф, коэфф трения на 15% выше М)) твердостью 200 – 250 НВ площадью 440 см2. - На вагонах – чугунные марки С и композиционные с площадью 170 – 300 см2. из асбокаучукового материала (асбест – 15%, каучук – 20%, барид – 47%, сажа – 15% и др) марок 8-1-66 и 328-303, а также ТИИР-300 с чугунной вставкой для сохранения круга катания. В основе может быть металлическая спинка или сетчато - проволочный каркас. На чугунных колодках работают локомотивы и пассажирские вагоны (до 120км/ч), на композитных колодках – до 160 км/ч (1 редукторная кол пара на вагоне всегда на Ч). На более высоких скоростях используется ДТ с композитными или металлокерамическими накладками. Грузовые вагоны работают на композитных колодках. Они в 3 раза легче, имеют высокий коэффициент трения, не зависящий от скорости, но плохо отводят тепло, что приводит к перегреву колес и нарушению круга катания, поэтому с такими колодками есть особенности в эксплуатации. Минимальные толщины колодок: на локомотивах – 15мм (10 маневры), вагонах – Ч – 12мм, К с мет спиной – 14мм, с сетчато – пров каркасом – 10мм.

РЕГУЛИРОВАНИЕ ТРП Для компенсации износа тормозных колодок ТРП регулируется вручную, полуавтоматически, автоматически. Передача должна быть отрегулирована так, чтобы в заторможенном состоянии горизонтальные рычаги были перпендикулярны, а вертикальные имели одинаковый наклон.

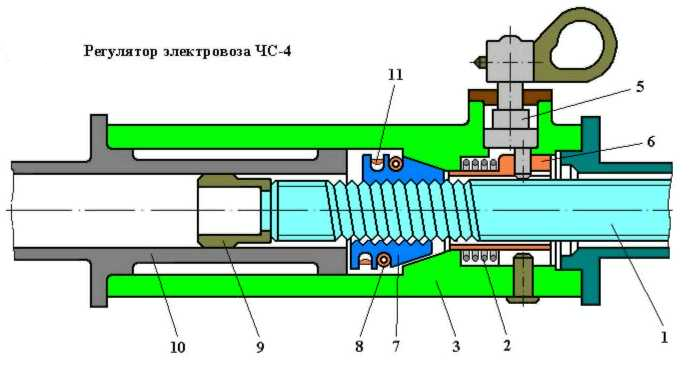

Авторегулятор на электровозах ЧС4 (см. рис.41) состоит из корпуса 3, в который входит конец тяги 1 с резьбой и направляющей втулкой 9. На резьбу навернута гайка 7из четырех сегментных частей, стянутых браслетной пружиной 8 и кольцом 11. При торможении гайка 7 упирается в конус корпуса 3 и плотно обхватывает резьбовую часть тяги 1. Усилие, действующее на тягу, передается на корпус 3. При износе тормозных колодок тяга 1 перемещается внутрь корпуса 3, гайка 7 упирается в стакан 10 и сегменты гайки 7 расходятся, образуется зазор, через который свободно проходит резьбовая часть тяги 1. Для замены тормозных колодок надо повернуть рукоятку валика 5, шип валика переместит втулку 6, сжимая пружину 2, и гайка 7 выйдет из зацепления с резьбой тяги.

ТРП ЧМЭ-3

Для смены изношенных колодок на новые на ЧМЭ-3 откручивают контргайки и гаечным ключом вращают нижнюю муфту, увеличивая зазор между колесом и колодкой. Вынимают чеку, меняют колодку и производят обратный процесс. При толстых бандажах иногда вертикальные рычаги заваливаются и не хватает резьбы муфты. Тогда производят регулировку верхними тягами с помощью винта на овальных прорезях, а затем по низу.

Автоматическое регулирование производится специальными регуляторами, которые делятся на механические и пневматические. Механические регуляторы устанавливаются отдельно (на вагонах, ЧС), так и совмещено с ТЦ (ТЭП-70 и ЭП -1 всех модификаций). Они работают по одинаковому принципу, с той лишь разницей, что встроенные авторегуляторы локомотивов по мере истирания колодок поддерживают зазор между колодкой и колесом путем недоуборки штока внутрь ТЦ, а у авторегуляторов вагонов путем стягивания ТРП. И при этом еще происходит завал рычагов и тяг, что приводит к уменьшению тормозной силы (у локомотивов меньше – рычагов меньше, у вагонов больше). В основе работы механического регулятора (на примере вагонного №574Б) лежит принцип работы мощной пружины и двух подпружиненных гаек (регулирующей и вспомогательной) на несамотормозящейся резьбе винта. При появлении усилия около 200 кгс привод упирается в корпус, пружина сжимается, появляется зазор на гайке, который выбирается накручиванием на винт. При отпуске срабатывает вторая гайка до упора в первую (вспомогательную). За одно торможение стягивает винт до 10мм (примерно 1мм износа колодки). При необходимости распустить ТРП можно вращением корпуса (ключ на 41) или муфтой на тяге пассажирского вагона. На каждый тип вагона и привода установлены нормы содержания регуляторов, которые контролируются вагонниками. Пневматические авторегуляторы РВЗ устанавливают на МВПС (два на тележку). При увеличении выхода штока больше нормы воздух из ТЦ подается в регулятор на поршень, который при движении через храповой механизм навинчивает гайку на винт, стягивая ТРП. При необходимости есть ручка ручного привода.

Неисправности ТРП 1. Элементы, имеющие трещины, надрывы, изломы или износы заменяются новыми или восстанавливаются наплавкой. 2. Односторонние зазоры валиков в отверстиях допускаются на более 1,5мм. 3. Изношенные колодки заменяются новыми. При выходе из ремонта толщина должна быть не менее 30мм, в эксплуатации не менее 15 (10)мм. Колодка должна быть исправной (без клиновидного износа, трещин, ослабших твердых вставок). 4. Предохранительные скобы (тросики) должны отстоять от детали не ближе 25мм, но не выходить за габарит. 5. Винт ручного тормоза должен иметь люфт не более 3мм, а запас винта не менее 75мм. 6. Все шарнирные соединения должны быть смазаны. 7. Вертикальные валики должны стоять головкой вверх, а горизонтальные – шайбами и шплинтами наружу (усики разведены на 90 град). 8. Выход тормозных колодок за наружнюю грань бандажа допускается не более 10мм. 9. Тормозные колодки должны равномерно отходить от колес на 15+-5мм. 10. Вертикальные рычаги должны иметь одинаковый наклон с обеих сторон тележки. 11. Выхода штоков ТЦ 75 – 125мм, (ТЦР – 60+-10мм).

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 806; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.46.202 (0.009 с.) |