Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Композиционные материалы (композиты).Содержание книги

Поиск на нашем сайте

Композиты – сочетание нескольких материалов с сохранением явной границы между ними. Примером композита может служить турбинная лопатка, изготавливаемая заливкой волокон молибдена и ванадия никелевой основой. Лопатки турбин работают при температурах около 300ºС и вынуждены выдерживать большие механические нагрузки. Необходимость рассмотрения свойств материала связана с выбором материала. Немаловажным является также выбор уплотнительного материала, при этом учитывается то, что он должен обладать упруго-элатсичными свойствами для того, чтобы этот материал мог заполнить неровности между контактирующими поверхностями (например, фланцами), что обеспечивает герметичность рабочего объема. Упруго-эластичными свойствами обладают резина, прорезиненная ткань, кожа, картон, паронит, фибра (бумага, обработанная хлористым цинком), асбест (в чистом виде не используется, т.к. является канцерогеном, поэтому применяется в металлической оболочке).

XIV. Аппараты с механическим перемешивающим устройством.

Аппарат – разновидность емкостного оборудования, в котором реализуется целая гамма технологических процессов, которые, как правило, сопровождаются перемешиванием. В производстве используется много разновидностей емкостного оборудования, работающего при высоких температурах и больших давлениях, что накладывает особые отпечаток на расчет оборудования, а именно повышенные требования прочности, герметизации, для химического производства – коррозийной стойкости. Емкостные аппараты, работающие под давлением р >> 0,07 МПа, должны быть подвержены контролю со стороны комитета Госгортехнадзора, который разрабатывает нормы по прочности и стандарты по проверке оборудования. Некоторые элементы аппарата нормализованы в стандартах, однако в последнее время многие из них устарели. В промышленности используются аппараты вертикальные и горизонтальные, чаще всего реакторы с механическим перемешивающим устройством вертикального исполнения (Рис. XIV. 1).

Рис. XIV. 1 Основной динамический узел аппарата – привод (мотор-редуктор), который нижнем фланцем базируется на стойке привода, выполненной с прорезанными окнами, через которые можно рассмотреть, а также вести монтаж и регулировку работы узлов (муфт, подшипников) в стойке. Муфта соединяет выходной вал редуктора с валом мешалки, который проходит по всей длине реактора. Вал базируется на подшипниках, один из которых (обычно верхний) является опорно-упорным, другой (нижний) – радиальный. Таким образом, вал подвешен на верхнем подшипнике. Стойка привода располагается на крышке аппарата, для этого базирования на крышке изготавливается опорная бобышка, закрепленная со стойкой болтовым соединением. Раньше стойки исполнялись как нормализованные детали, и заводы, изготавливающие аппараты, покупали их, однако сейчас эти нормали не действуют, поэтому стойки изготавливаются самими заводами. В месте выхода вала из крышки аппарата устанавливается модуль уплотнения, обеспечивающий герметичность аппарата. С помощью фланцевого соединения укреплена на корпусе аппарата крышка аппарата, который, в свою очередь, имеет опорные элементы – либо боковые лапы, либо опорные стойки. Для связи с внешним миром корпус обеспечивается комплексом штуцеров и люков, которые располагаются на крышке аппарата. Взаимодействие узлов аппарата приводит к вращению вала, получающего крутящий момент от мотор-редуктора. При необходимости поддержания температурного режима аппарата корпус аппарата обеспечивается тепловой рубашкой, снабженной штуцером подачи пара (теплоносителя) и штуцером вывода конденсата. Если температура наружной поверхности аппарата больше 45ºС, то для аппарата требуется изоляция (обмазка), которая изготавливается на месте монтажа аппарата на фундаменте (прочность фундамента проверяется специальным расчетом). Срок службы емкостного оборудования, в том числе и мешалок, исчисляется тысячами рабочих часов, только при расчете аппарата закладывается не определенный срок службы (в годах или часах). Основной проблемой расчета аппарата являются прочность и герметичность рассчитываемого аппарата.

Корпус аппарата. Базовым элементом аппарата, обеспечивающий его прочность, является корпус. Как правило, корпус представляет собой неразъемный сварной узел, который имеет фланец для соединения с крышкой. Основной объем корпуса выполнен как цилиндрическая обечайка, свариваемая из листа. Нижний меридиональный шов позволяет укрепить днище аппарата с корпусом (Рис. XIV. 2).

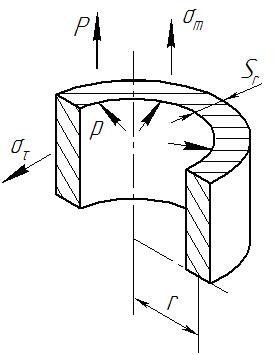

Рис. XIV. 2 Расчет корпуса аппарата выполняется на прочность и устойчивость. Расчет на прочность заключается в определении толщины стенки обечайки корпуса при воздействии на него внутреннего давления р. В теории оболочек рассматриваются оболочки толстостенные и тонкостенные. В металле толстостенной оболочки при действии внутреннего давления р работают напряжения меридиональные σт, касательные στ и радиональные σr (Рис. XIV. 3).

Рис. XIV. 3 Расчет на прочность в этом случае представляет собой громоздкий математический аппарат с дифференциальными уравнениями второго порядка. Однако в случае тонкостенных оболочек, как показывает практика, действуют только меридиональные σт и касательные στ напряжения (Рис. XIV. 4).

Рис. XIV. 4 Прочностью тонкостенных оболочек занимался Лаплас. Теория Лапласа показывает связь формы и габаритов оболочки с давлением. Радиальная толщина Sr обечайки аппарата, подверженная действию внутреннего давления р, рассчитывается по формуле:

где ρm – радиус кривизны меридионального сечения; ρt – радиус кривизны поперечного сечения. В нашем случае ρm стремится к бесконечности:

тогда:

Величина меридионального напряжения σт определяется методом сечения (Рис. XIV. 5).

Рис. XIV. 5 Суммарное усилие Р от давления р, которое стремится оторвать крышку аппарата от обечайки, определяется:

тогда:

Сопоставление σt и σm показывает, что:

т.е. наиболее опасным напряжением является напряжение в продольном сварном шве, и все обечайки под действием внутреннего давления разрушаются именно по продольному шву. При заданном внутреннем диаметре D корпуса аппарата:

где Dн – наружный диаметр корпуса аппарата, толщина Sr стенки обечайки аппарата:

где φ – коэффициент сварного шва, показывающий, на сколько прочность сварного шва меньше прочности основного материала. Коэффициент сварного шва φ зависит от конфигурации шва, а также режима сварки и, как правило, принимает значения:

Остальные элементы корпуса аппарата рассчитываются исходя из подобных соображений. Толщина SEr эллиптического днища корпуса:

Множитель 0,5 в произведении с величиной давления р показывает, что эллиптическое днище является наиболее рациональной формой с точки зрения металлоемкости. Исполнительная толщина Sисп стенки обечайки учитывает прибавку С 1 для компенсации коррозии и эрозии, прибавку С 2, обеспечивающую компенсацию минусового допуска в условиях проката и технологическую прибавку С 3:

Расчетная толщина Sr не зависит от длины (высоты) обечайки, если в качестве давления, действующего на нее, рассматривать только внутреннее давление. Наружное давление рн не разрушает корпус аппарата, но способно привести к потери устойчивости обечайки (Рис. XIV. 6).

Рис. XIV. 6 Вид деформации в этом случае зависит от габаритов обечайки корпуса. Расчет корпуса на устойчивость проводится с использованием полуэмпирической формулы:

где lр – расчетная длина обечайки корпуса аппарата, Е – модуль упругости материала обечайки. Днища и крышки аппаратов часто представляют собой штамповочные изделия. Эллиптические днища применяются в аппаратах, обрабатывающих невязкие жидкости и материалы, в случае вязкой среды используются конические днища. Конфигурация днища определяется выпуском (сливом) продукта (из эллиптического днища трудно слить вязкую смесь).

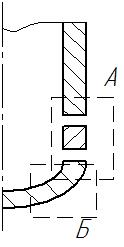

Сварные швы. Сварка обычно производится для деталей равной толщины и одинакового материала. При сварке цилиндрической обечайки корпуса и днища аппарата в зоне А возникают термические (остаточные) напряжения, в зоне изгиба (зона Б) остается район с остаточными механическими напряжениями (Рис. XIV. 7). Наложение этих двух зон (А и Б) опасно, поэтому для того, чтобы их разнести используют отбортовку (цилиндрический участок у штамповочного днища), позволяющую разнести опасные зоны остаточных напряжений.

Рис. XIV. 7 Наиболее часто используются сварные швы, выполненные встык или (реже) внахлест, швы тавровые и угловые. Наиболее простым и надежным (прочным) из них является стыковой шов (Рис. XIV. 8).

Рис. XIV. 8 Рассчитывается стыковой сварной шов исходя из того, что при нагружении шов терпит усилия (чаще растягивающие, реже – сжимающие), что ведет к возникновению нормального напряжения σ:

где l – длина сварного шва. Угловой шов представляет собой зону расплава, и при любом нагружении детали в металле шва появляются либо касательные, либо нормальные напряжения, вызванные усилием среза Qср моментом работающей на плече силы F (Рис. XIV. 9).

Рис. XIV. 9 В угловых швах разрушение происходит по диагонали А1А2. Если k – катет сварного шва, то сечение излома рассматривается как некая доля от сварного габарита, то возникающее при срезе касательное напряжение τ (или нормальное напряжение σ при изгибе) определяется:

где l – длина сварного шва; k1 – коэффициент пропорциональности (порядка 0,9). Множитель 0,6 в формуле (XIV. 2) вводится для перехода к касательному напряжению. Допускаемое напряжение углового сварного шва меньше, чем допускаемое напряжение стыкового шва, что объясняет стремление использовать стыковой шов, особенно для работающих при больших давлениях аппаратов.

Мешалки. Конфигурацию мешалки определяет назначение аппарата, в следствие чего мешалки (активаторы) делят на: - мешалки ламинарного типа; - турбинные мешалки; Мешалки ламинарного типа (Рис. XIV. 10) организуют механический процесс перемешивания в ламинарном (безвихревом) режиме. Например, при коническом днище рамная мешалка гасит вихри, однако для вязких сред мешалки с большой поверхностью работают при малых оборотах.

Рис. XIV. 10 Турбинные мешалки (Рис. XIV. 11) обеспечивают турбулентный (вихревой) режим перемешивания, возникающие при этом вихри распределяются по всему объему невязкой жидкости. Лопастная мешалка при своем вращении заставляет среду обтекать лопасть с образованием вихрей, обеспечивая при этом механическое и гидромеханическое перемешивания. Турбинные мешалки работают при больших частотах (100-250 об/мин).

Рис. XIV. 11 По технологии изготовления активаторы выполняются либо сварные, либо сборные с использованием различных соединений.

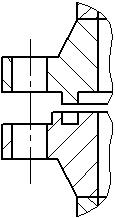

Фланцевые соединения. Надежность и прочность аппарата во многом определяется конструкцией фланцевого соединения, предназначенного для прочного и герметичного соединения деталей и узлов реактора. Фланцевые соединения обеспечивают удобства при монтаже, сборке и разборки аппарата. Выбор фланцевого соединения определяется давлением в аппарате. При относительно малых давлениях (≈0,2 МПа) используются плоские фланцы с гладкогерметирующей поверхностью, т.е. фланец представляет собой плоское кольцо с гладкой поверхностью стыка, которое приваривается либо к крышке, либо к обечайке аппарата (Рис. XIV. 12). При этой конфигурации используется угловой сварной шов, герметизация стыка обеспечивается прокладкой, выполненной из паронита, резины или другого композиционного материала, сами фланцы резьбовым соединением прижимаются друг к другу, (безжалостно!) раздавливая прокладку.

Рис. XIV. 12 При повышении давления прокладка, находящаяся на гладкой поверхности может быть выдавлена, поэтому для средних величин давлений (≈0,5 МПа) используется фланцевое соединение с типом уплотнительной поверхности – выступ-впадина (Рис. XIV. 13).

Рис. XIV. 13 Верхний фланец этого соединения имеет выступ, нижний – организует впадину, в которую вкладывается кольцевая прокладка, раздавливаемая резьбовым соединением фланцев. Такая организация фланцевого соединения обеспечивает сохранность, т.е. невыдавливаемость, прокладки. При высоких давлениях (> 0,5 МПа) фланцы приварные встык с герметирующей поверхностью типа шип-паз (Рис. XIV. 14).

Рис. XIV. 14 В данном соединении герметизация осуществляется за счет раздавливания шипом прокладки, расположенной в пазе нижнего фланца. Прокладка, сжатая в замкнутая в замкнутом объеме, не будет выдавливаться повышенным давлением в корпусе аппарата.

|

||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 336; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.35.129 (0.011 с.) |

,

, ,

, .

.

,

, .

. ,

, ,

, ,

, .

. . (XIV. 1)

. (XIV. 1) .

.

,

,

,

,

,

,