Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

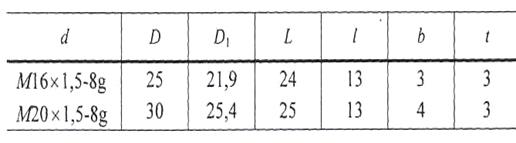

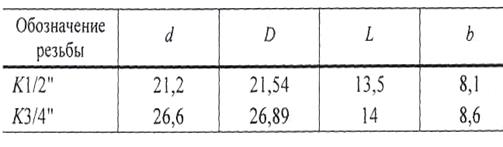

Размеры пробок с цилиндрической резьбойСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

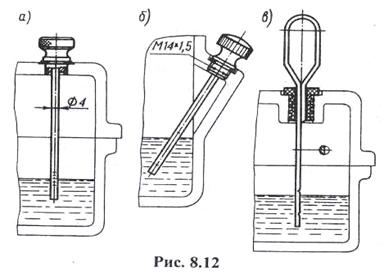

Коническая резьба создает герметичное соединение, и пробки с этой резьбой дополнительного уплотнения не требуют. Поэтому применение их более желательно. Маслосливными пробками можно закрывать отверстия для залива масла. Для наблюдения за уровнем масла в корпусе устанавливают: пробки с конической резьбой (рис. 8.9, в), маслоуказатели крановые (рис. 8.10), маслоуказатели круглые и удлиненные из прозрачного материала (рис. 8.11); маслоуказатели жезловые (щупы) (рис. 8.12).

Исполнение щупа по рис. 8.12, б вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия. Поэтому исполнение щупа по рис. 8.12, а и особенно рис. 8.12, в предпочтительно. Маслосливные пробки и крановые маслоуказатели можно устанавливать парами для контроля за нижним и верхним уровнями масла (рис. 8.13). Можно устанавливать только одну пробку - для контроля за верхним уровнем масла.

Круглые маслоуказатели (рис. 8.11) удобны для корпусов, расположенных достаточно высоко над уровнем пола.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках.

Наибольшее применение находят отдушины, изображенные на рис. 8.14, а, б. Отдушину по рис. 8.14, а используют также в качестве пробки, закрывающей отверстие для залива масла.

Уплотнительные устройства Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения. Манжетные уплотнения широко применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с. Манжета (рис. 8.15, а) состоит из корпуса 7, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины 3. Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной Ъ = 0,4... 0,6 мм (рис. 8.15, г), плотно охватывающая поверхность вала. На рис. 8.15, в отдельно показаны браслетная пружина и способ ее соединения. Манжеты, предназначенные для работы в засоренной среде, выполняют с дополнительной рабочей кромкой 4 (рис. 8.15, б), называемой "пыльником". Размеры манжет см. в табл. 19.16.

Манжету обычно устанавливают открытой стороной внутрь корпуса (рис. 8.16, а). К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла. 95 %-ный ресурс для манжет - не менее 3000 ч.

При подаче шприцем пластичного смазочного материала давление внутри подшипниковой камеры может быть очень высоким. Чтобы не повредить манжету, ее устанавливают в этом случае рабочей кромкой наружу (рис. 8.16, б). Тогда при повышении давления смазочный материал отогнет кромку манжеты, и избыток его вытечет наружу.

При высоком уровне масла ставят рядом две манжеты (рис. 8.17, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 8.17, б). Свободное пространство между манжетами, а также между рабочими кромками манжеты и пыльника заполняют при сборке пластичным смазочным материалом (ЦИАТИМ-221). Торцовые уплотнения. При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их

закаленной до высокой твердости. Кольцо 2 устанавливают на валу с натягом.

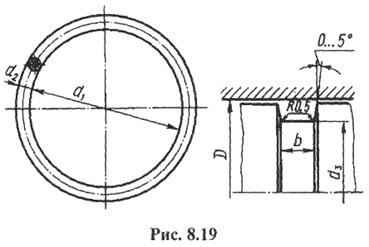

Ширину Ъ поверхности трения кольца 1 принимают при диаметре вала (мм) свыше 20 до 40 - 3 мм, свыше 40 до 80 - 4 мм и свыше 80-5 мм. Ширину поверхности трения кольца 2 делают больше Ъ на 2... 4 мм. Рабочие поверхности уплотнительных колец должны иметь отклонения от плоскостности не более 0,9 мкм, а шероховатость Ra Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 8.19): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения (например, отверстия в крышке подшипника на рис. 8.18), который принимают из ряда чисел: 36, 38, 40, 42, 43, 44, 45, 46, 48, 50, 52, 53, 55, 56, 58, 60, 62, 63, 65, 66, 68, 70,71,72,73, 75, 76, 78, 80, 82, 83, 85, 86, 88, 90, 92, 95, 98,100. Форма канавки для резинового кольца дана на рис. 8.19; размеры канавки: Ъ = 5,6 мм; d3 = (D- 7,4) мм. Фирма "Циллер" (Германия) производит уплотнение упругими стальными шайбами (рис. 8.20), которые применяют при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Толщина шайб в зависимости от их диаметрального размера составляет а = 0,3... 0,6 мм. Торцовая рабочая грань шайб выступает за их плоскость на с = 0, 5... 0,6 мм, что создает после закрепления шайб достаточную силу прижатия рабочей грани к торцу кольца подшипника. Размеры стальных уплотнительных шайб приведены в табл. 19.17.

Рис. 8.20

Щелевые уплотнения. Формы канавок щелевых уплотнений даны на рис. 8.21. Зазор щелевых уплотнений заполняют пластичным смазочным материалом, который защищает подшипник от попадания извне пыли и влаги.

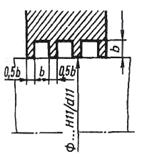

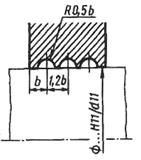

Рис. 8.21 При смазывании жидким маслом в крышке подшипника выполняют дополнительную канавку шириной Ьо и дренажное отверстие (рис. 8.22). Размеры (мм) Ъ и Ьо, минимальное число z канавок принимают в зависимости от диаметра d вала: d... св. 20 св. 50 св. 80 до 50 до 80 до 100 b... 2 3 4 bo... 4... 5 6... 8 10... 12 z... 3 4 4 Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно сочетать с другими уплотнениями.

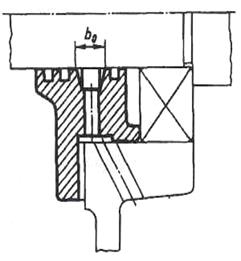

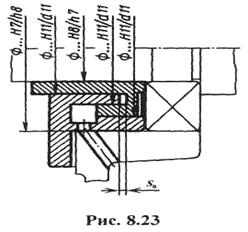

Лабиринтные уплотнения. Большое распространение получили лабиринтные уплотнения, в которых уплотняющий эффект достигают чередованием радиальных и осевых зазоров. Эти зазоры образуют длинную узкую извилистую щель. При окружной скорости вала до 30 м/с эту щель заполняют пластичным смазочным материалом.

Радиальный зазор в лабиринте соответствует посадке сопряженных деталей H l l/d l l (рис. 8.23). Точное значение осевого зазора получить труднее вследствие осевой "игры" вала, отклонений монтажной высоты подшипников, толщин регулировочных прокладок и осевых размеров деталей лабиринта. С учетом этого осевой зазор делают большей величины: 5о — 1... 2 мм. В крышке подшипника можно выполнять дренажные отверстия (рис. 8.23), через которые просочившееся масло возвращают в сборник.

Фирма SKF применяет лабиринтные уплотнения, выполненные в виде набора штампованных из стальной ленты шайб (рис. 8.24, а). Толщина h ленты для наружного диаметра подшипника D = 42... 55 мм равна 1,25 мм; ширина В одного комплекта из двух шайб равна 5 мм; для D = 62...... 110 мм соответственно: h = 1,5 мм, В = = 6 мм. Фирма "Циллер" выпускает лабиринтные уплотнения в виде тонкостенных штампованных колец, приклеенных к двум пластмассовым кольцам (рис. 8.24, б). Толщина такого уплотнения для валов диаметром d = =20... 80 мм составляет 4 мм.

КОРПУСНЫЕ ДЕТАЛИ

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья (в большинстве случаев) или методом сварки (при единичном и мелкосерийном производстве). Для изготовления литых корпусных деталей широко используют чугун (например, марки СЧ15), а при необходимости ограничения массы машин - легкие сплавы (алюминиевые, магниевые). Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое. При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей стремятся уменьшить до величины, определяемой условиями хорошего заполнения формы жидким металлом. Для редукторов толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле

где Т- вращающий момент на выходном (тихоходном) валу, Нм. Размеры корпуса определяет число и размеры размещенных в нем деталей, относительное их расположение, значение зазоров между ними. Ориентировочные размеры корпуса были определены при составлении компоновочной схемы, уточнены при разработке конструкций узлов. Теперь следует выполнить их окончательную конструктивную отработку. Корпуса современных редукторов (рис. 11.1) очерчивают плоскими поверхностями, все выступающие элементы (бобышки подшипниковых гнезд, ребра жесткости) устраняют с наружных поверхностей и вводят внутрь корпуса, лапы под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортирования редуктора отлиты за одно целое с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повышенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка - усложнена. Ниже, в разд. 11.1, рассмотрены общие вопросы конструирования основных элементов корпусов (выбор размеров фланцев, бобышек, оформление мест крепления, форма проушин и др.) на примере цилиндрических редукторов. В других разделах этой главы даны рекомендации по конструированию только специфических элементов корпусов редукторов других типов.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 636; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.9.183 (0.008 с.) |

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

Рис. 8.24

Рис. 8.24 (П.1)

(П.1)