Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смазывание, смазочные устройства и уплотненияСодержание книги

Поиск на нашем сайте

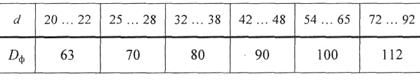

СМАЗЫВАНИЕ, СМАЗОЧНЫЕ УСТРОЙСТВА И УПЛОТНЕНИЯ Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Смазывание зубчатых и червячных передач В машиностроении для смазывания зубчатых и червячных передач широко применяют так называемую картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхности расположенных внутри корпуса деталей. Картерное смазывание применяют при окружной скорости зубчатых колес и червяков до 12,5 м/с. При более высоких скоростях масло сбрасывает с зубьев центробежная сила и зацепление работает при недостаточном смазывании. Кроме того, заметно возрастают потери мощности на перемешивание масла, повышается его температура. Выбор смазочного материала основан на опыте эксплуатации машин. Преимущественное применение имеют масла. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные напряжения в зацеплении, тем большей вязкостью должно характеризоваться масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес по табл. 8.1. Рекомендуемая кинематическая вязкость масел

По табл. 8.2 выбирают марку масла для смазывания зубчатых и червячных передач. В табл. 8.3 приведены рекомендуемые марки смазочных масел для волновых передач. Кинематическая вязкость масел

Смазывание подшипников Подшипники смазывают тем же маслом, что и детали передач. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипники от продуктов износа деталей передач). При картерном смазывании передач подшипники смазывают брызгами масла. При окружной скорости колес v > 1 м/с брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и со стенок корпуса масло попадает в подшипник.

Однако в ряде случаев для обеспечения надежного смазывания зацепления приходится значительно повышать уровень масла. Нередко в масло погружают быстроходную шестерню или червяк и подшипники быстроходного вала. В этом случае во избежание попадания в подшипник продуктов износа передач, а также излишнего полива маслом, подшипники защищают маслозащитными шайбами (кольцами), рис. 8.4.

Особенно это необходимо, если на быстроходном валу установлены косозубые или шевронные колеса, либо червяк, т.е. когда зубья колес или витки червяка гонят масло на подшипник и заливают его, вызывая повышенный нагрев.

Так, для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 8.5). В канавки со стенок

крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам.

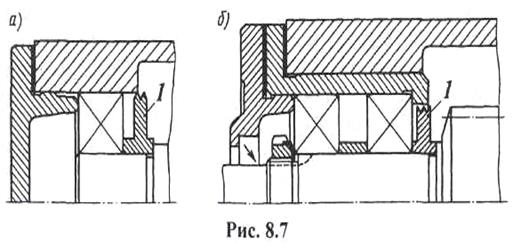

Для смазывания подшипников вала червячного колеса иногда применяют скребки с лотками, по которым масло подается к подшипникам (рис. 8.6, б). Если доступ масла к подшипникам затруднен, а применение способов по рис. 8.5, 8.6 нежелательно, то в редуктор (коробку передач) встраивают насос. Насос подает масло в распределительное устройство, от которого по отдельным трубкам его подводят к подшипникам. Если применение насоса нежелательно, подшипники, к которым затруднен доступ масла, смазывают пластичным смазочным материалом. Обычно используют ЦИА-ТИМ-201, Литол-24, ОКБ-122-7 и др. (см. табл. 19.40). В этом случае подшипник закрывают с внутренней стороны маслосбрасывающим кольцом 1 (рис. 8.7, а, б). Смазочный материал должен занимать 1/2... 2/3 свободного объема полости подшипникового узла.

Для подачи в подшипники пластичного смазочного материала можно применять пресс-масленки (рис. 8.8). Смазочный материал подают под давлением специальным шприцем. Для удобства подвода шприца в некоторых случаях применяют переходные штуцера 1.

При вертикальном расположении вала верхнюю опору смазывают жидким маслом, подаваемым насосом, или пластичным смазочным материалом. Нижнюю опору вертикального вала изолируют от масляной ванны редуктора и смазывают жидким маслом от насоса или пластичным смазочным материалом. Значительно упрощает конструкцию применение подшипников качения закрытого типа с двумя уплотнениями (например, шариковых радиальных, тип 180000, ГОСТ 8882-75) или защитными шайбами (тип 80000, ГОСТ 7242-81), смазочный материал в которые заложен при изготовлении и сохраняется в течение всего срока эксплуатации подшипников.

Смазочные устройства При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Браковочными признаками служат увеличенное кислотное число, повышенное содержание воды и наличие механических примесей. Поэтому масло, залитое в корпус редуктора или коробки передач, периодически меняют. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической или конической резьбой (рис. 8.9). Размеры пробок (мм) с цилиндрической резьбой (рис. 8.9, а, б) принимают по табл. 8.4, а с конической резьбой (рис. 8.9, в) по табл. 8.5.

Цилиндрическая резьба не создает надежного уплотнения. Поэтому под пробку с цилиндрической резьбой ставят уплотняющие прокладки из фибры, алюминия, паронита. Для этой цели применяют также кольца из маслобензостойкой резины, которые помещают в канавки глубиной t, чтобы они не выдавливались пробкой при ее завинчивании (см. рис. 8.9, б и табл. 8.4).

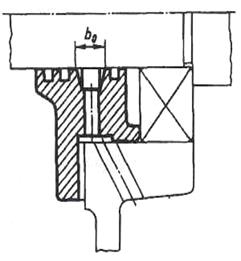

Уплотнительные устройства Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения. Манжетные уплотнения широко применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с. Манжета (рис. 8.15, а) состоит из корпуса 7, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г-образного сечения, и браслетной пружины 3. Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной Ъ = 0,4... 0,6 мм (рис. 8.15, г), плотно охватывающая поверхность вала. На рис. 8.15, в отдельно показаны браслетная пружина и способ ее соединения. Манжеты, предназначенные для работы в засоренной среде, выполняют с дополнительной рабочей кромкой 4 (рис. 8.15, б), называемой "пыльником". Размеры манжет см. в табл. 19.16.

Манжету обычно устанавливают открытой стороной внутрь корпуса (рис. 8.16, а). К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла. 95 %-ный ресурс для манжет - не менее 3000 ч.

При подаче шприцем пластичного смазочного материала давление внутри подшипниковой камеры может быть очень высоким. Чтобы не повредить манжету, ее устанавливают в этом случае рабочей кромкой наружу (рис. 8.16, б). Тогда при повышении давления смазочный материал отогнет кромку манжеты, и избыток его вытечет наружу.

При высоком уровне масла ставят рядом две манжеты (рис. 8.17, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 8.17, б). Свободное пространство между манжетами, а также между рабочими кромками манжеты и пыльника заполняют при сборке пластичным смазочным материалом (ЦИАТИМ-221). Торцовые уплотнения. При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их

закаленной до высокой твердости. Кольцо 2 устанавливают на валу с натягом.

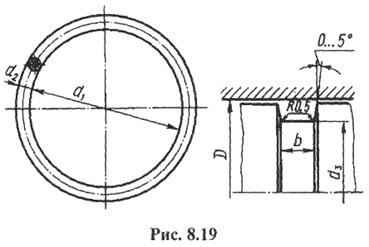

Ширину Ъ поверхности трения кольца 1 принимают при диаметре вала (мм) свыше 20 до 40 - 3 мм, свыше 40 до 80 - 4 мм и свыше 80-5 мм. Ширину поверхности трения кольца 2 делают больше Ъ на 2... 4 мм. Рабочие поверхности уплотнительных колец должны иметь отклонения от плоскостности не более 0,9 мкм, а шероховатость Ra Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 8.19): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения (например, отверстия в крышке подшипника на рис. 8.18), который принимают из ряда чисел: 36, 38, 40, 42, 43, 44, 45, 46, 48, 50, 52, 53, 55, 56, 58, 60, 62, 63, 65, 66, 68, 70,71,72,73, 75, 76, 78, 80, 82, 83, 85, 86, 88, 90, 92, 95, 98,100. Форма канавки для резинового кольца дана на рис. 8.19; размеры канавки: Ъ = 5,6 мм; d3 = (D- 7,4) мм. Фирма "Циллер" (Германия) производит уплотнение упругими стальными шайбами (рис. 8.20), которые применяют при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Толщина шайб в зависимости от их диаметрального размера составляет а = 0,3... 0,6 мм. Торцовая рабочая грань шайб выступает за их плоскость на с = 0, 5... 0,6 мм, что создает после закрепления шайб достаточную силу прижатия рабочей грани к торцу кольца подшипника. Размеры стальных уплотнительных шайб приведены в табл. 19.17.

Рис. 8.20

Щелевые уплотнения. Формы канавок щелевых уплотнений даны на рис. 8.21. Зазор щелевых уплотнений заполняют пластичным смазочным материалом, который защищает подшипник от попадания извне пыли и влаги.

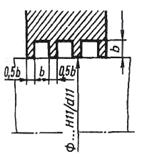

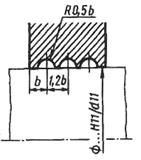

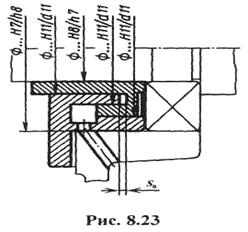

Рис. 8.21 При смазывании жидким маслом в крышке подшипника выполняют дополнительную канавку шириной Ьо и дренажное отверстие (рис. 8.22). Размеры (мм) Ъ и Ьо, минимальное число z канавок принимают в зависимости от диаметра d вала: d... св. 20 св. 50 св. 80 до 50 до 80 до 100 b... 2 3 4 bo... 4... 5 6... 8 10... 12 z... 3 4 4 Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно сочетать с другими уплотнениями.

Лабиринтные уплотнения. Большое распространение получили лабиринтные уплотнения, в которых уплотняющий эффект достигают чередованием радиальных и осевых зазоров. Эти зазоры образуют длинную узкую извилистую щель. При окружной скорости вала до 30 м/с эту щель заполняют пластичным смазочным материалом.

Радиальный зазор в лабиринте соответствует посадке сопряженных деталей H l l/d l l (рис. 8.23). Точное значение осевого зазора получить труднее вследствие осевой "игры" вала, отклонений монтажной высоты подшипников, толщин регулировочных прокладок и осевых размеров деталей лабиринта. С учетом этого осевой зазор делают большей величины: 5о — 1... 2 мм. В крышке подшипника можно выполнять дренажные отверстия (рис. 8.23), через которые просочившееся масло возвращают в сборник.

Фирма SKF применяет лабиринтные уплотнения, выполненные в виде набора штампованных из стальной ленты шайб (рис. 8.24, а). Толщина h ленты для наружного диаметра подшипника D = 42... 55 мм равна 1,25 мм; ширина В одного комплекта из двух шайб равна 5 мм; для D = 62...... 110 мм соответственно: h = 1,5 мм, В = = 6 мм. Фирма "Циллер" выпускает лабиринтные уплотнения в виде тонкостенных штампованных колец, приклеенных к двум пластмассовым кольцам (рис. 8.24, б). Толщина такого уплотнения для валов диаметром d = =20... 80 мм составляет 4 мм.

КОРПУСНЫЕ ДЕТАЛИ

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья (в большинстве случаев) или методом сварки (при единичном и мелкосерийном производстве). Для изготовления литых корпусных деталей широко используют чугун (например, марки СЧ15), а при необходимости ограничения массы машин - легкие сплавы (алюминиевые, магниевые). Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое. При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Толщину стенок литых деталей стремятся уменьшить до величины, определяемой условиями хорошего заполнения формы жидким металлом.

Для редукторов толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле

где Т- вращающий момент на выходном (тихоходном) валу, Нм. Размеры корпуса определяет число и размеры размещенных в нем деталей, относительное их расположение, значение зазоров между ними. Ориентировочные размеры корпуса были определены при составлении компоновочной схемы, уточнены при разработке конструкций узлов. Теперь следует выполнить их окончательную конструктивную отработку. Корпуса современных редукторов (рис. 11.1) очерчивают плоскими поверхностями, все выступающие элементы (бобышки подшипниковых гнезд, ребра жесткости) устраняют с наружных поверхностей и вводят внутрь корпуса, лапы под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортирования редуктора отлиты за одно целое с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повышенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка - усложнена. Ниже, в разд. 11.1, рассмотрены общие вопросы конструирования основных элементов корпусов (выбор размеров фланцев, бобышек, оформление мест крепления, форма проушин и др.) на примере цилиндрических редукторов. В других разделах этой главы даны рекомендации по конструированию только специфических элементов корпусов редукторов других типов.

Рис. 11.5 Диаметр d (мм) винтов крепления крышки принимают в зависимости от вращающего момента Т(Н ∙ м) на выходном валу редуктора:

(11.2) Болты (винты) крепления крышки к корпусу располагают преимущественно по продольным сторонам в районе бобышек, стараясь максимально приблизить их к отверстию под подшипник (для увеличения жесткости и плотности соединения). Болт, расположенный между отверстиями под подшипники, размещают посередине между этими отверстиями. Минимальное расстояние между стенками близко расположенных отверстий должно составлять не менее 3... 5 мм (рис. 11.4, а). Для закладных крышек расстояние 3... 5 мм выдерживают между стенками отверстий диаметром Dp под выступ закладной крышки и отверстием диаметром do под винт, стягивающий крышку и корпус редуктора (рис. 11.4, а, г). Высоту h1 прилива в крышке под стягивающий болт (рис. 11.4, а; 11.5, а, б) определяют графически, исходя из условия размещения головки болта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра (D п или D'п). Размеры головки в зависимости от диаметра d резьбы по табл. 19.29, 19.30. Для всего редуктора эту высоту принимают одинаковой, исходя из максимального значения D п (D'п ). Винты крепления ввинчивают в резьбовые отверстия корпуса. Размеры (мм) элементов крышки и корпуса принимают по рекомендациям рис. 11.5 и табл. 11.1.

Опорные поверхности на крышке под головки болтов (винтов) обрабатывают в зависимости от формы их головки (табл. 11.1). При качественном выполнении литья опорные поверхности под головки болтов можно не обрабатывать. Если продольные стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых гнезд устанавливают дополнительно винты на фланцах той же (рис. 11.5) или меньшей толщины (рис. 11.6, а, б), примерно на одинаковом расстоянии один от другого - с шагом lБ = (10... 12) d. Для стопорения винтов кроме стопорных шайб часто применяют герметики.

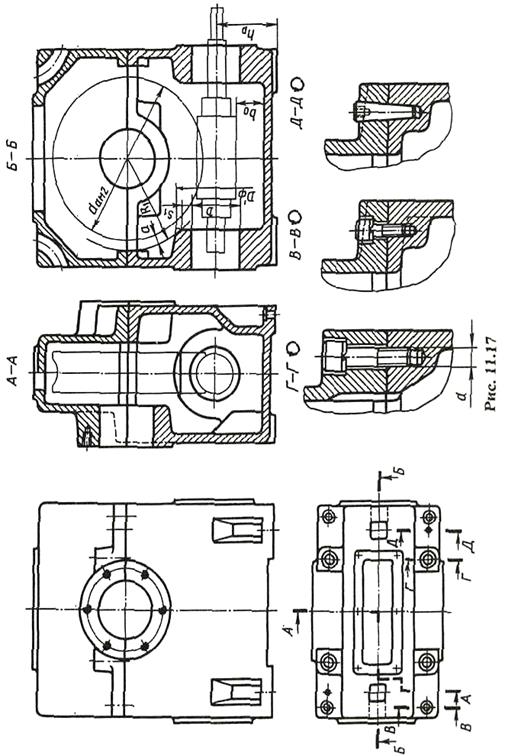

Червячные редукторы Корпуса червячных редукторов конструируют двух исполнений: неразъемные (при aw Боковые крышки неразъемных корпусов центрируют по переходной посадке и крепят к корпусу винтами (рис. 11.16). Диаметры винтов принимают при aw = 100... 125 мм d = 8 мм; при aw

Для удобства сборки диаметр D отверстия окна выполняют на 2С = 2... 5 мм больше максимального диаметра dam колеса. Чтобы добиться необходимой жесткости боковые крышки выполняют высокими Н На рис. 11.17 и 11.18 показаны примеры конструкций разъемных корпусов червячных редукторов с нижним и верхним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным для цилиндрических редукторов.

Для увеличения жесткости червяка его опоры насколько возможно сближают. Места расположения приливов определяют прочерчиванием, выдерживая соотношения: R1 = 0,5daМ2 + a,a Для контроля правильности зацепления и расположения пятна контакта, а также для залива масла в крышке корпуса предусматривают люк. При верхнем расположении червяка (рис. 11.18) через люк 1 невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно 2, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировании зацепления во время сборки редуктора. После сборки окно закрывают крышкой, в которую может быть вмонтирован маслоуказатель. Крепление крышки к корпусу при верхнем расположении червяка выполняют винтами с цилиндрической головкой и шестигранным углублением под ключ (или шпильками), установленными в нишах (рис. 11.18). Расстояние Ьо от поверхности наружного цилиндра червяка (рис. 11.17) или колеса (рис. 11.18) до дна корпуса может быть увеличено, если согласуют размеры hр в редукторе и в сопряженных узлах (электродвигатель, приводной вал и др.).

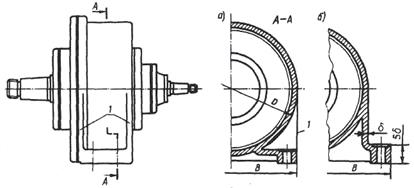

Корпуса планетарных и волновых редукторов Конструкцию корпуса определяют расположенные в нем детали: в планетарном редукторе - центральные колеса, водило, сателлиты; в волновом - генератор, гибкое и жесткое колеса. Поэтому в поперечном сечении корпус очерчен рядом окружностей.

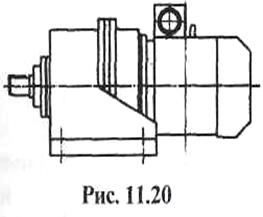

Рис. 11.19 Для крепления корпуса к плите (раме) предусматривают опорные поверхности с отверстиями для винтов. На рис. 11.19, а, б представлены два возможных исполнения нижней части корпуса. На рис. 11.19, а длина В опорной поверхности равна внешнему диаметру D корпуса. Для увеличения прочности опорные лапы усилены ребрами 1. На рис. 11.19, б длина В больше диаметра D; опорные лапы выступают за внешний диаметр корпуса; они выполнены более высокими и, следовательно, более прочными, и поэтому в упрочняющих ребрах не нуждаются. В мотор-редукторах (рис. 11.20) опорную поверхность корпуса увеличивают для уравновешивания момента от силы тяжести электродвигателя. Воз- можно исполнение волнового редуктора с отъемными лапами, которые крепят к цилиндрическому корпусу винтами (рис. 10.11).

Корпуса коробок передач Корпуса коробок передач не имеют плоскостей разъема по осям валов (рис. 11.21). Это повышает их жесткость, но усложняет сборку изделия, для выполнения которой необходимо предусматривать дополнительные окна больших размеров. Корпус выполняют чаще всего коробчатого типа прямоугольной формы, с гладкими наружными поверхностями стенок. На этих стенках выступают лишь платики высотой h для крепления крышек подшипников. Близко расположенные друг к другу платики иногда объединяют.

Приливы (бобышки) для размещения опор валов направляют внутрь корпуса. Длину l отверстий в приливах определяет конструкция подшипникового узла. Диаметр Dф бобышек определяют в зависимости от диаметра фланца DK крышки подшипника (см. рис. 7.2): D ф = Dк + 4... 5 мм. Для крепления коробки передач к раме или плите предусматривают ниши (см. рис. 11.9), расположенные вдоль стенок, параллельных осям валов. Часто коробки передач крепят винтами снизу (см. рис. 11.10). Корпус коробки передач сверху закрывают крышкой коробчатой формы. Необходимую жесткость крышки достигают выбором высоты Н Несовпадение контуров крышки и корпуса ухудшает внешний вид коробки передач. Поэтому в крышке делают прилив или в корпусе углубление (рис. 11.21, элемент Д), скрадывающие возможное несовпадение контуров деталей и упрощающие съем крышки. Оформление мест соединения корпуса с фланцем электродвигателя Мотор-редуктор представляет собой конструктивно объединенные редуктор (цилиндрический, планетарный, волновой и др.) и электродвигатель в виде однокорпусного или блочного исполнения. В первом случае редуктор и статор двигателя встраиваемого исполнения размещают в одном корпусе. Во втором - двигатель с насаженной непосредственно на конец вала шестерней крепят на редукторе с помощью фланца; возможно, как вариант, фланцевое крепление двигателя на редукторе и соединение концов валов муфтой. При конструировании мотор-редукторов блочного исполнения для присоединения фланцевого электродвигателя на корпусе конструируют опорный фланец. Соосно с выступающим из корпуса концом вала узла вычерчивают конец вала и фланец электродвигателя, оставляя между торцами валов зазор 2... 3 мм или больше в зависимости от типа муфты (рис. 11.22, а). После этого к фланцу электродвигателя подводят опорный фланец толщиной S, который соединяют затем с корпусом стенкой толщиной Толщину опорного фланца принимают S = (1,4... 2) d, где d- диаметр винта или шпильки для крепления электродвигателя. При креплении шпильками толщину S принимают равной длине ввинчиваемой части шпильки (см. размер

Способ соединения опорного фланца с корпусом (рис. 11.22, а, б) зависит от соотношения размеров фланцев электродвигателя и корпуса. Иногда для упрощения конструкции корпусной детали электродвигатель крепят не непосредственно к корпусу, а к крышке подшипника, которую конструируют как показано на рис. 11.22, в. Обычно вал электродвигателя соединяют с валом узла компенсирущей муфтой. В этом случае центрирующую заточку фланца электродвигателя сопрягают с центрирующим отверстием опорного фланца по посадке H7/J6. Соединение валов глухими муфтами (втулочной и др.) нежелательно, так как вал узла и вал электродвигателя образуют в этом случае один многоопорный вал (статически неопределимая система); для нормальной работы такого соединения требуется строжайшая соосность валов, которую можно достичь применением очень сложной и дорогой операции ручной пригонки опорного фланца корпуса и точным совмещением осей при сборке.

Иногда диаметр вала узла бывает значительно больше диаметра вала двигателя. Тогда для уменьшения вылета электродвигателя его вал вставляют в отверстие вала узла, как показано на рис. 11.23. В этом случае центрирующую заточку фланца электродвигателя сопрягают с центрирующим отверстием опорного фланца по посадке с зазором (D9/j6). Крепление электродвигателя к корпусу производят шпильками или винтами с гайками. Диаметр шпилек (винтов) определяют по отверстиям во фланце электродвигателя.

Сварные корпуса При единичном производстве экономически выгоднее корпусные детали выполнять сварными. Толщину стенок сварного корпуса принимают Корпус и крышку редуктора сваривают из элементов, изготовленных из проката (лист, полоса, пруток круглого сечения и др.). После сварки корпус и крышку отжигают и иногда правят (рихтуют). Затем производят обработку резанием плоскостей и отверстий детали. Конструкции сварных корпусов редукторов отличаются большим разнообразием. Возможный вариант конструктивного оформления сварного корпуса цилиндрического одноступенчатого редуктора показан на рис. 11.24. Сварные корпуса редукторов других типов конструируют аналогично. Конструирование отдельных элементов сварного корпуса (подшипниковых гнезд, мест крепления крышки и корпуса, опорных фланцев и др.) подчиняется общим правилам, изложенным в этой главе.

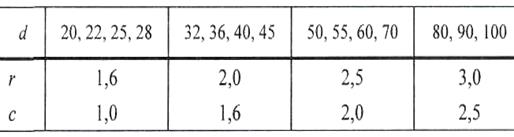

КОНСТРУИРОВАНИЕ ВАЛОВ На этапе эскизного проектирования (см. гл. 3) ориентировочно была намечена конструкция валов, определены диаметры отдельных участков. Теперь следует уточнить эти размеры, согласовать их с деталями, устанавливаемыми на вал, учесть вид и расположение опор, конструкцию уплотнения, технологию изготовления. Перед отработкой конструкции вала должны быть решены такие важные вопросы как способ передачи вращающего момента в соединении вал-ступица (см. гл. 5) и способ крепления деталей на валу от осевого перемещения (см. разд. 4.8). Концевые участки валов Входной и выходной валы редукторов, коробок передач имеют цилиндрические или конические концевые участки для установки полумуфт (шкивов, звездочек). Цилиндрические концы валов. Основные размеры d и f определяют по рекомендациям гл. 3. Переходный участок вала между двумя ступенями разных диаметров выполняют галтелью радиуса r, острые кромки притупляют фаской с (рис. 12.1). Размеры r и с (мм) для цилиндрических концов валов принимают по табл. 12.1.

12.1. Размеры r и с для цилиндрических концов валов

Деталь, устанавливаемую на цилиндрическом конце вала, доводят до упора в заплечик высотой t (рис. 12.2). Высота заплечика t Размеры фаски

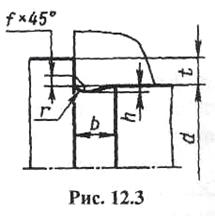

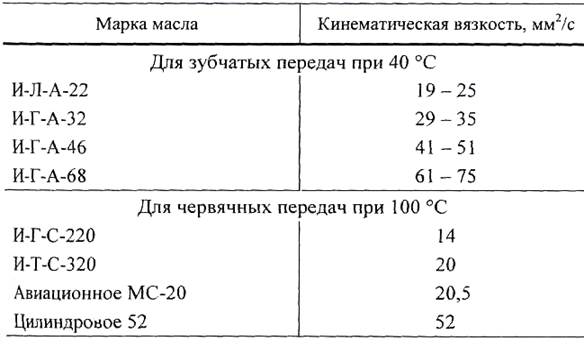

В валах, диаметры которых определены из условия жесткости (валы редукторов, коробок передач), а также на концевых участках валов, на которых изгибающие моменты невелики, выполняют канавки для выхода шлифовального круга (рис. 12.3). Размеры (мм) канавки приведены в табл. 12.3. Рис. 12.6 Рис. 12.7 Если на концевом цилиндрическом конце вала нарезают шлицы (рис. 12.7), то высота t заплечика ограничена необходимостью свободного выхода фрезы: для прямобочных шлицев t 12.4. Диаметры Dф шлицевых фрез

Участок выхода фрезы можно распространять на упорные заплечики (рис. 12.7) и частично на шейку вала для установки подшипника качения.

Конические концы валов изготовляют с конусностью 1:10 двух исполнений: с наружной (тип 1) и с внутренней (тип 2) резьбой. Номинальный диаметр d и длина l предварительно определены по рекомендациям гл. 3. Основные размеры (мм) для конических участков принимают по табл. 12.5.

Диаметр вала на участке, соседнем с концевым, определяют так же, как и для цилиндрического, из условия установки подшипника на вал без выема шпонки (рис. 12.8): dП Преимущественное распространение приобретает коническая форма концевого участка вала, обеспечивающая точное и надежное соединение, возможность легкого монтажа и снятия устанавливаемых деталей.

Рис. 12.10

Часто между подшипником и деталью ставят распорную втулку 1 (рис. 12.10, б), которую охватывает манжетное уплотнение 2. Во избежание проворачивания втулки относительно вала деталь обязательно поджимают к торцу втулки, например, болтом 3 через концевую шайбу 4. Размеры концевых шайб, болтов и штифтов для их фиксации приведены в табл. 19.7. Осевое поджатие по варианту конструкции, показанному на рис. 12.10, б, можно осуществлять и круглой шлицевой гайкой по типу рис. 12.10, а. Конические концевые участки. Установку детали на конический конец вала выполняют с обязательным приложением осевой силы, например, с помощью болта 1 через концевую шайбу 2 (рис. 12.11, а). Стопорная шайба 3 фиксирует болт относительно шайбы 2, а цилиндрический штифт 4 фиксирует шайбу 2 относительно вала. Размеры концевых шайб, болтов и штифтов приведены в табл. 19.7. Надежно крепление детали гайкой 1 (рис. 12.11, б). Круглую шлицевую гайку после затяжки стопорят многолапчатой шайбой 3. Размеры гаек, шайб и паза под язычок стопорной шайбы приведены в табл. 19.4 - 19.6. Для выхода резьбонарезного инструмента на валу предусматривают проточку (см. табл. 12.6).

Рис. 12.11 Наибольшей силой

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1748; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.67.189 (0.021 с.) |

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

Рис. 8.24

Рис. 8.24 (П.1)

(П.1)

140 мм d = 10 мм. Расстояние между винтами l в

140 мм d = 10 мм. Расстояние между винтами l в  10 d.

10 d.

D; DФ=1,25 D + 10 мм. Если боковые стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительные стяжные винты на фланцах меньшей толщины (рис. 11.17, 11.18 и 11.6). Расстояние между винтами «1 0d.

D; DФ=1,25 D + 10 мм. Если боковые стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительные стяжные винты на фланцах меньшей толщины (рис. 11.17, 11.18 и 11.6). Расстояние между винтами «1 0d.

0, равной толщине

0, равной толщине  его крышки. Размеры фланца электродвигателя приведены в табл. 19.27.

его крышки. Размеры фланца электродвигателя приведены в табл. 19.27.

(0,8... 1,0)

(0,8... 1,0)