Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конические и коническо-цилиндрические редукторыСодержание книги

Поиск на нашем сайте Отличительной особенностью корпусов указанных редукторов является прилив, в котором размещают комплект вала конической шестерни со стаканом, подшипниками и крышкой. На рис. 11.15 показан корпус коническо-цилиндрического редуктора. Размеры прилива: D ф = DK + (4... 6) мм, где DK - наружный диаметр крышки подшипника; D'ф = 1,25 D + 10 мм.

С целью повышения жесткости прилив связывают ребрами с корпусом и крышкой редуктора. На выходе расточного инструмента, обрабатывающего отверстие под подшипники вала-шестерни, должна быть создана плоскость, перпендикулярная к оси отверстия. Это предохранит расточной инструмент от поломки. Форма прилива при наблюдении по стрелке А может быть круглой или квадратной. Меньший расход металла характеризует квадратную форму платика. Соответствующую форму придают фланцам стакана и крышке подшипника. Остальные элементы корпуса коническо-цилиндрического редуктора такие же, как и цилиндрического. Червячные редукторы Корпуса червячных редукторов конструируют двух исполнений: неразъемные (при aw Боковые крышки неразъемных корпусов центрируют по переходной посадке и крепят к корпусу винтами (рис. 11.16). Диаметры винтов принимают при aw = 100... 125 мм d = 8 мм; при aw

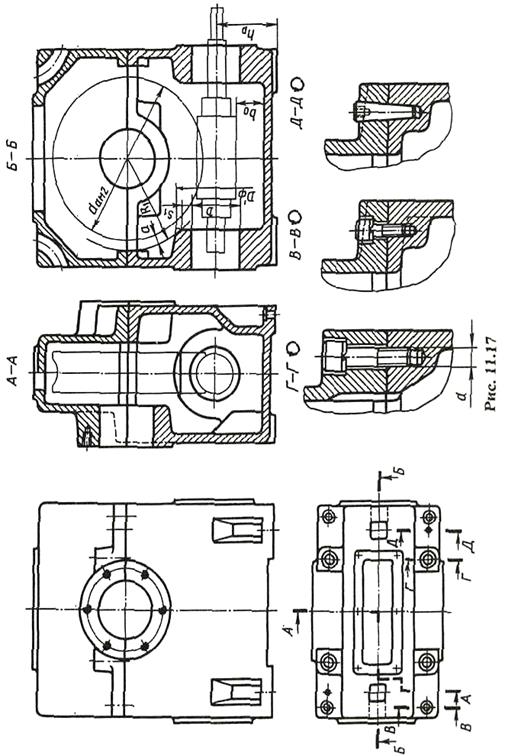

Для удобства сборки диаметр D отверстия окна выполняют на 2С = 2... 5 мм больше максимального диаметра dam колеса. Чтобы добиться необходимой жесткости боковые крышки выполняют высокими Н На рис. 11.17 и 11.18 показаны примеры конструкций разъемных корпусов червячных редукторов с нижним и верхним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным для цилиндрических редукторов.

Для увеличения жесткости червяка его опоры насколько возможно сближают. Места расположения приливов определяют прочерчиванием, выдерживая соотношения: R1 = 0,5daМ2 + a,a Для контроля правильности зацепления и расположения пятна контакта, а также для залива масла в крышке корпуса предусматривают люк. При верхнем расположении червяка (рис. 11.18) через люк 1 невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно 2, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировании зацепления во время сборки редуктора. После сборки окно закрывают крышкой, в которую может быть вмонтирован маслоуказатель. Крепление крышки к корпусу при верхнем расположении червяка выполняют винтами с цилиндрической головкой и шестигранным углублением под ключ (или шпильками), установленными в нишах (рис. 11.18). Расстояние Ьо от поверхности наружного цилиндра червяка (рис. 11.17) или колеса (рис. 11.18) до дна корпуса может быть увеличено, если согласуют размеры hр в редукторе и в сопряженных узлах (электродвигатель, приводной вал и др.).

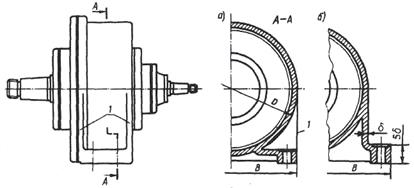

Корпуса планетарных и волновых редукторов Конструкцию корпуса определяют расположенные в нем детали: в планетарном редукторе - центральные колеса, водило, сателлиты; в волновом - генератор, гибкое и жесткое колеса. Поэтому в поперечном сечении корпус очерчен рядом окружностей.

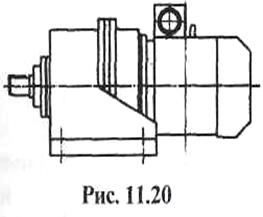

Рис. 11.19 Для крепления корпуса к плите (раме) предусматривают опорные поверхности с отверстиями для винтов. На рис. 11.19, а, б представлены два возможных исполнения нижней части корпуса. На рис. 11.19, а длина В опорной поверхности равна внешнему диаметру D корпуса. Для увеличения прочности опорные лапы усилены ребрами 1. На рис. 11.19, б длина В больше диаметра D; опорные лапы выступают за внешний диаметр корпуса; они выполнены более высокими и, следовательно, более прочными, и поэтому в упрочняющих ребрах не нуждаются. В мотор-редукторах (рис. 11.20) опорную поверхность корпуса увеличивают для уравновешивания момента от силы тяжести электродвигателя. Воз- можно исполнение волнового редуктора с отъемными лапами, которые крепят к цилиндрическому корпусу винтами (рис. 10.11).

Корпуса коробок передач Корпуса коробок передач не имеют плоскостей разъема по осям валов (рис. 11.21). Это повышает их жесткость, но усложняет сборку изделия, для выполнения которой необходимо предусматривать дополнительные окна больших размеров. Корпус выполняют чаще всего коробчатого типа прямоугольной формы, с гладкими наружными поверхностями стенок. На этих стенках выступают лишь платики высотой h для крепления крышек подшипников. Близко расположенные друг к другу платики иногда объединяют.

Приливы (бобышки) для размещения опор валов направляют внутрь корпуса. Длину l отверстий в приливах определяет конструкция подшипникового узла. Диаметр Dф бобышек определяют в зависимости от диаметра фланца DK крышки подшипника (см. рис. 7.2): D ф = Dк + 4... 5 мм. Для крепления коробки передач к раме или плите предусматривают ниши (см. рис. 11.9), расположенные вдоль стенок, параллельных осям валов. Часто коробки передач крепят винтами снизу (см. рис. 11.10). Корпус коробки передач сверху закрывают крышкой коробчатой формы. Необходимую жесткость крышки достигают выбором высоты Н Несовпадение контуров крышки и корпуса ухудшает внешний вид коробки передач. Поэтому в крышке делают прилив или в корпусе углубление (рис. 11.21, элемент Д), скрадывающие возможное несовпадение контуров деталей и упрощающие съем крышки. Оформление мест соединения корпуса с фланцем электродвигателя Мотор-редуктор представляет собой конструктивно объединенные редуктор (цилиндрический, планетарный, волновой и др.) и электродвигатель в виде однокорпусного или блочного исполнения. В первом случае редуктор и статор двигателя встраиваемого исполнения размещают в одном корпусе. Во втором - двигатель с насаженной непосредственно на конец вала шестерней крепят на редукторе с помощью фланца; возможно, как вариант, фланцевое крепление двигателя на редукторе и соединение концов валов муфтой. При конструировании мотор-редукторов блочного исполнения для присоединения фланцевого электродвигателя на корпусе конструируют опорный фланец. Соосно с выступающим из корпуса концом вала узла вычерчивают конец вала и фланец электродвигателя, оставляя между торцами валов зазор 2... 3 мм или больше в зависимости от типа муфты (рис. 11.22, а). После этого к фланцу электродвигателя подводят опорный фланец толщиной S, который соединяют затем с корпусом стенкой толщиной Толщину опорного фланца принимают S = (1,4... 2) d, где d- диаметр винта или шпильки для крепления электродвигателя. При креплении шпильками толщину S принимают равной длине ввинчиваемой части шпильки (см. размер

Способ соединения опорного фланца с корпусом (рис. 11.22, а, б) зависит от соотношения размеров фланцев электродвигателя и корпуса. Иногда для упрощения конструкции корпусной детали электродвигатель крепят не непосредственно к корпусу, а к крышке подшипника, которую конструируют как показано на рис. 11.22, в. Обычно вал электродвигателя соединяют с валом узла компенсирущей муфтой. В этом случае центрирующую заточку фланца электродвигателя сопрягают с центрирующим отверстием опорного фланца по посадке H7/J6. Соединение валов глухими муфтами (втулочной и др.) нежелательно, так как вал узла и вал электродвигателя образуют в этом случае один многоопорный вал (статически неопределимая система); для нормальной работы такого соединения требуется строжайшая соосность валов, которую можно достичь применением очень сложной и дорогой операции ручной пригонки опорного фланца корпуса и точным совмещением осей при сборке.

Иногда диаметр вала узла бывает значительно больше диаметра вала двигателя. Тогда для уменьшения вылета электродвигателя его вал вставляют в отверстие вала узла, как показано на рис. 11.23. В этом случае центрирующую заточку фланца электродвигателя сопрягают с центрирующим отверстием опорного фланца по посадке с зазором (D9/j6). Крепление электродвигателя к корпусу производят шпильками или винтами с гайками. Диаметр шпилек (винтов) определяют по отверстиям во фланце электродвигателя.

Сварные корпуса При единичном производстве экономически выгоднее корпусные детали выполнять сварными. Толщину стенок сварного корпуса принимают Корпус и крышку редуктора сваривают из элементов, изготовленных из проката (лист, полоса, пруток круглого сечения и др.). После сварки корпус и крышку отжигают и иногда правят (рихтуют). Затем производят обработку резанием плоскостей и отверстий детали. Конструкции сварных корпусов редукторов отличаются большим разнообразием. Возможный вариант конструктивного оформления сварного корпуса цилиндрического одноступенчатого редуктора показан на рис. 11.24. Сварные корпуса редукторов других типов конструируют аналогично. Конструирование отдельных элементов сварного корпуса (подшипниковых гнезд, мест крепления крышки и корпуса, опорных фланцев и др.) подчиняется общим правилам, изложенным в этой главе.

КОНСТРУИРОВАНИЕ ВАЛОВ На этапе эскизного проектирования (см. гл. 3) ориентировочно была намечена конструкция валов, определены диаметры отдельных участков. Теперь следует уточнить эти размеры, согласовать их с деталями, устанавливаемыми на вал, учесть вид и расположение опор, конструкцию уплотнения, технологию изготовления. Перед отработкой конструкции вала должны быть решены такие важные вопросы как способ передачи вращающего момента в соединении вал-ступица (см. гл. 5) и способ крепления деталей на валу от осевого перемещения (см. разд. 4.8). Концевые участки валов Входной и выходной валы редукторов, коробок передач имеют цилиндрические или конические концевые участки для установки полумуфт (шкивов, звездочек). Цилиндрические концы валов. Основные размеры d и f определяют по рекомендациям гл. 3. Переходный участок вала между двумя ступенями разных диаметров выполняют галтелью радиуса r, острые кромки притупляют фаской с (рис. 12.1). Размеры r и с (мм) для цилиндрических концов валов принимают по табл. 12.1.

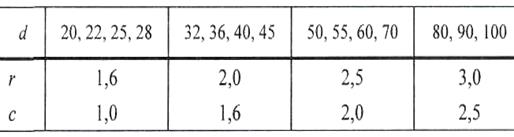

12.1. Размеры r и с для цилиндрических концов валов

Деталь, устанавливаемую на цилиндрическом конце вала, доводят до упора в заплечик высотой t (рис. 12.2). Высота заплечика t Размеры фаски

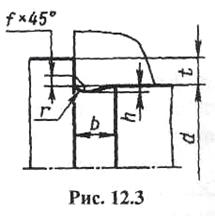

В валах, диаметры которых определены из условия жесткости (валы редукторов, коробок передач), а также на концевых участках валов, на которых изгибающие моменты невелики, выполняют канавки для выхода шлифовального круга (рис. 12.3). Размеры (мм) канавки приведены в табл. 12.3.

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 794; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.46.87 (0.007 с.) |

150 мм) с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом, и разъемные (плоскость разъема располагают по оси вала червячного колеса).

150 мм) с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом, и разъемные (плоскость разъема располагают по оси вала червячного колеса). 140 мм d = 10 мм. Расстояние между винтами l в

140 мм d = 10 мм. Расстояние между винтами l в  10 d.

10 d.

D; DФ=1,25 D + 10 мм. Если боковые стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительные стяжные винты на фланцах меньшей толщины (рис. 11.17, 11.18 и 11.6). Расстояние между винтами «1 0d.

D; DФ=1,25 D + 10 мм. Если боковые стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительные стяжные винты на фланцах меньшей толщины (рис. 11.17, 11.18 и 11.6). Расстояние между винтами «1 0d.

0, равной толщине

0, равной толщине  его крышки. Размеры фланца электродвигателя приведены в табл. 19.27.

его крышки. Размеры фланца электродвигателя приведены в табл. 19.27.

(0,8... 1,0)

(0,8... 1,0)