Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бесконечные резиновые печатные формыСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Бесконечные резиновые печатные формы, гравированные лазерным лучом, находят свое применение при изготовлении такой продукции, как обои, упаковка, декоративная продукция, салфетки, гофрокартон, этикетки, бланки и др. Можно печатать однокрасочные и многокрасочные изображения. Резиновые печатные формы, гравированные лазерным лучом, используются как для штриховых, так и для растровых полутоновых изображений до 36 лин\см. Началом производства печатных форм является создание изображения. Прежде всего этот оригинал сканируется, а затем обрабатывается в цифровом виде на рабочей станции, оснащенной компьютером, ретушируется, добавляются шрифты, производится цветоделение. Изготавливается цифровой оригинал для печати. Затем этот файл растрируется на рабочей станции RIP и передается на компьютер, управляющей установкой для гравирования. Резиновые печатные формы состоят из стержня, на который наносится резиновое покрытие от 3 до 10 мм. В качестве стержня используется цельный стальной корпус или гильза. На поверхность цилиндра наносится клеевой слой для обеспечения сцепления. Затем необработанная резина наматывается на цилиндр. В автоклавах цилиндры вулканизируются. Продолжительность вулканизации составляет несколько часов. При вулканизации полимер становится мягким и получается однородное, бесшовное покрытие. Затем цилиндр шлифуется. В гравировальной установке лазерным лучом материал выжигается и испаряется. При этом могут возникать температуры в несколько тысяч градусов Цельсия. Образующиеся газообразные отходы и частицы должны отсасываться и фильтроваться. Во время обработки вал вращается под лазерным лучом. В соответствии с данными компьютера лазерный луч включается и выключается в определенных местах. В то время как вал выполняет вращательное движение, луч лазера медленно движется по оси движения вала, чтобы необходимое движение наносилось в виде спирали. На последнем этапе обработки вал очищается от остатков обжига.

ФОРМЫ ГЛУБОКОЙ ПЕЧАТИ

Машина глубокой печати секционного типа

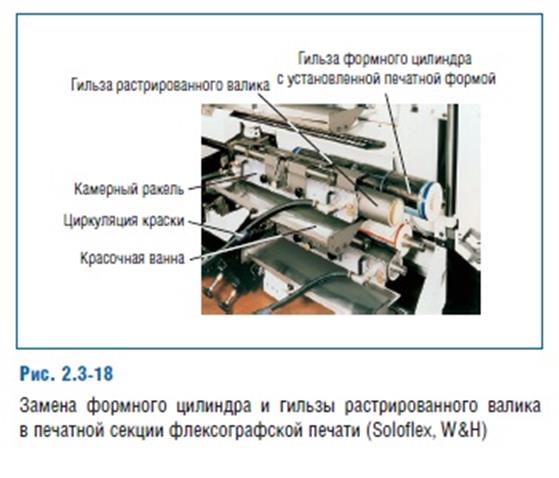

Способ глубокой печати характеризуется применением форм с углубленными печатающими элементами. Пробельные элементы на форме расположены в одной постоянной плоскости. На всю печатную форму (пробельные и печатающие элементы) при печати наносится краска, т.е. форма заливается ею. Перед печатью ракель удаляет краску с пробельных элементов. Таким образом, она остается только в углублениях. Высокое давление и силы адгезии обеспечивают перенос краски из углублений на запечатываемый материал. После каждой печатной секции оттиск необходимо сушить. В отличие от офсета в глубокой печати краски не позволяют печатать «сырое по сырому». Формы глубокой печати, как правило, цилиндрические. Изготовление печатных форм очень сложно. В последнее время изготовление форм производится электронно-механическим или лазерным гравированием. Ячейки получаются разной площади и разной глубины. На каждое цветоделенное изображение используется комплектный формный цилиндр. Это означает, что в четырехкрасочной машине при каждом новом заказе должны быть заменены четыре отдельных формных цилиндра. Предприятие с часто повторяющимися заказами вынуждено хранить большое количество этих цилиндров. Формные цилиндры обычно имеют значительный вес и требуют специальных транспортных обслуживающих систем. Установка и перемещение формного цилиндра к печатной машине производится с помощью гидравлических подъемных устройств. Максимальный уровень автоматизации дает возможность заменять формные цилиндры вместе с красочным аппаратом, что значительно сокращает время замены цилиндра.

Формный цилиндр

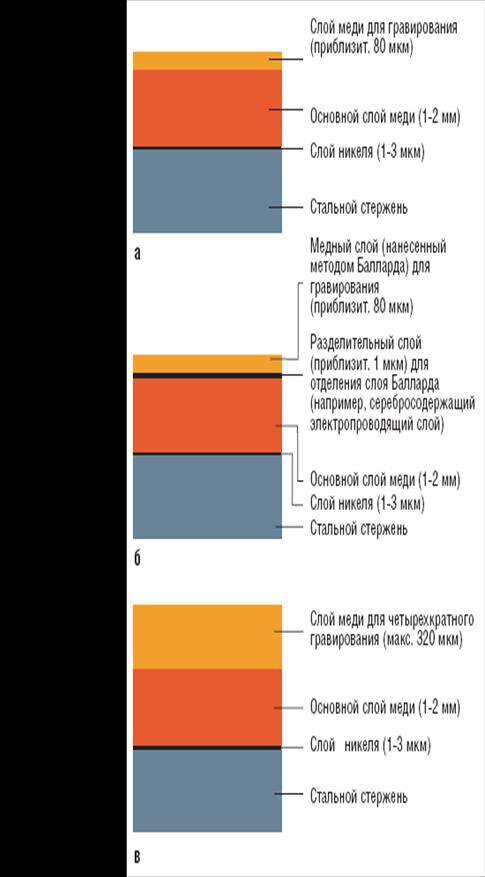

Печатный аппарат машин глубокой печати включает цельный формный цилиндр, на медной поверхности которого методом гравирования или травления изготавливается печатная форма. Заготовка формного цилиндра представляет собой стальную толстостенную трубу, в торцы которой запрессованы стальные цапфы. Затем на стальной поверхности цилиндра наращивается основной слой меди. Далее на основной слой меди наращивается медная рубашка (съемное покрытие). Существует 3 метода наращивания медной рубашки: 1. Метод наращивания тонкого слоя меди (80 мкм), осажденной гальваническим методом. Эта рубашка предполагает только однократное ее гравирование. После окончания печатания тиража медная рубашка удаляется. Осуществление этого процесса возможно только при наличии тонкого разделительного слоя никеля (25 мкм) между основным слоем меди и медной рубашкой. Для повторного использования формного цилиндра необходимо гальваническое наращивание нового слоя меди. Этот метод используется в 35% случаев. 2. Метод слоя Балларда. Этот метод представляет собой разновидность метода тонкого слоя (однократное использование медной рубашки).Однако здесь на основной слой меди наносится специальный разделительный слой, обеспечивающий отделение от цилиндра тонкой медной рубашки Балларда толщиной 80-100 мкм (например, серебросодержащий). Метод применяется в 45% случаев. 3. Толстослойное меднение. Этот метод предполагает электролитическое осаждение на основном слое цилиндра медной рубашки толщиной 320 мкм. Этой рубашки вполне достаточно для изготовления 4-х форм. По окончании печати каждого тиража поверхность цилиндра подвергается комплексной многоступенчатой обработке. В результате удаляется слой меди в 80 мкм вместе с выгравированным на нем изображением. Наращивание новой рубашки осуществляется после того, как полностью выработается предыдущая рубашка. Доля использования этого метода 20%. Вне зависимости от способа для повышения тиражеустойчивости печатной формы на ее поверхность осаждается тонкий слой хрома, который удаляется после печати тиража при помощи соляной кислоты перед отделением медной рубашки.

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ Поверхность формного цилиндра глубокой печати служит не только для переноса краски на запечатываемый материал, но и для создания опоры ракелю в процессе печати. Каждый раз непосредственно перед получением оттиска. Ракель удаляет краску с поверхности пробельных элементов, которые представляют собой перемычки между растровыми ячейками. При классическом способе изготовления печатных форм методом травления плавность тоновых переходов обеспечивается различной глубиной растровых ячеек. Пигментный способ изготовления печатных форм Изображение на формном цилиндре получают путем травления меди через задубленный слой, образованный с помощью промежуточного светокопировального материала – пигментной бумаги. Обычно непосредственно перед экспонированием пигментную бумагу очувствляют в растворе бихромата калия. Сначала в копировальных рамах на пигментную бумагу копируется растровая сетка, а далее информация с диапозитивов. Затем в специальном пигментно-переводном станке экспонированную копию пигментно-желатиновым слоем прикатывают к поверхности формного цилиндра. При дальнейшей обработке (цилиндр вращается в емкости с водой) от пигментного слоя отделяется бумажная основа. Незадубленный пигментно-желатиновый слой набухает и все незадубленные участки растворяются и удаляются с поверхности цилиндра. Этот процесс можно назвать «проявлением» копии. После высушивания на медной поверхности формного цилиндра остается рельеф задубленных желатиновых слоев переменной толщины. Эти слои находятся внутри сформированных стенок печатных элементов. Все операции осуществляются в автоматических проявочных машинах. Перед травлением пробельные элементы покрываются кислотоупорным лаком. Травление цилиндров осуществляется раствором хлорного железа. По мере диффузии травящего раствора через желатиновый слой на медной поверхности формируется изображение. Под тонкими участками желатинового слоя травление начинается раньше, следовательно, и глубина печатающих элементов, полученных в слое меди, будет больше, чем под более толстыми участками. В итоге, после окончания процесса на поверхности цилиндра получается печатная форма с постоянной площадью и переменной глубиной печатающих элементов.

Электронно-гравировальные автоматы для изготовления форм глубокой печати.

В настоящее время формы глубокой печати изготавливают в основном по технологии CtP с использованием электронно-механических и лазерных гравировальных автоматов. В данном случае они выступают в качестве устройств вывода систем допечатной подготовки. Процесс электронно-механического гравирования в корне отличается от пигментного способа получения печатных форм. На современном производстве управление процессом осуществляется из массива данных допечатных процессов, что исключает необходимость монтажа сканируемого оригинала на вращающийся цилиндр. Гравировальный автомат последнего поколения смонтирован по типу токарного станка, и состоит из патрона, в котором закреплен формный цилиндр и гравировальные головки. Формный цилиндр вращается при гравировании с постоянной окружной скоростью. Одновременно движется алмазный резец гравировальной головки, работающей с высокой частотой, причем алмаз проникает в медную рубашку на различную глубину.

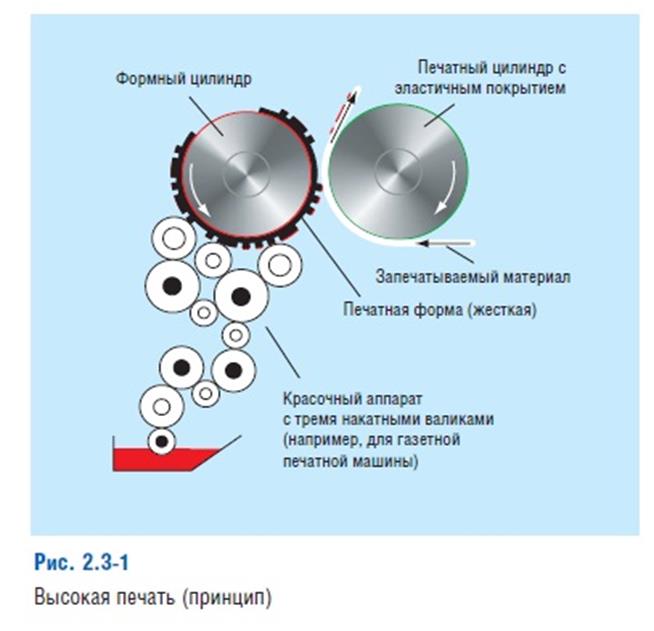

ФОРМЫ ВЫСОКОЙ ПЕЧАТИ

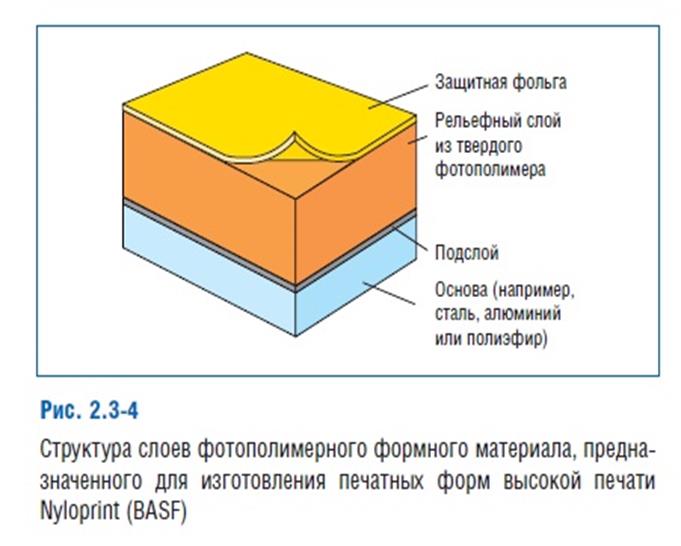

Высокая печать является древнейшим способом печати. Печатный процесс осуществляется с помощью возвышающихся над поверхностью печатной формы печатающими элементами. В течение четырех столетий она была доминирующим способом печати. Для изготовления печатных форм используется сплав «гарт», состоящий из свинца, олова и сурьмы. В настоящее время способ высокой печати с использованием металлического набора применяется очень редко. Существенными недостатками печатных форм высокой печати по сравнению с офсетными формами является их высокая стоимость, сложность приладки, ограничение качества печати. Последние газетные машины высокой печати были выпущены в 80-х годах 20 века. В качестве печатной формы сегодня служат в основном вымывные фотополимеризующиеся пластины, причем предлагаются различные вымывные системы и различная глубина вымывания, связанные с различными материалами-основами. Пластины имеют послойное построение.

В качестве основы используется сталь, алюминий или лавсан. В зависимости от типа формных пластин их толщина составляет примерно 0,8 – 1,75 мм, а высота рельефа в зависимости от назначения и типа формы от 0,2 до 0,67 мм. Рельефный слой состоит из фотополимеризующегося материала (чувствительного к УФ-лучам с длиной волны 360-370 нм). Фотополимеры – высокомолекулярные соединения, полученные в результате фотополимеризации под действием ультрафиолетового излучения.

Изготовление печатной формы включает следующие этапы:

1. удаление защитной фольги 2. засветка полимеризующегося слоя через негатив (засвеченные места задубливаются; чем меньше площадь экспонируемых участков, тем меньше в последствии глубина рельефа; для записи используются 3. фотовыводные устройства (ФВУ) планшетного типа, ФВУ с внешним барабаном. 3. вымывание незадубленного фотополимера водной или спиртовой смесью 4. сушка печатного рельефа после вымывания 5. последующая общая УФ-засветка для того, чтобы произошла полная полимеризация и затвердевание рельефа.

Формы высокой печати на стальной основе могут простым способом закрепляться на магнитном формном цилиндре.

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 555; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.012 с.) |