Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Надежность автомобильной техники, составляющие надежности и их показатели.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Система ремонта автомобильной техники, характеристики системы ремонта. Система ремонта автомобильной техники представляет собой совокупность взаимосвязанных исполнителей, средств ремонта, нормативно-технической документации ремонта, мероприятий, необходимых для восстановления качества автомобильной техники, входящей в эту систему. ХАРАКТЕРИСТИКА СИСТЕМЫ РЕМОНТ: Планово-предупредительный характер системы ремонта - заключается в выполнении всех видов ремонта автомобилям в процессе их применения по назначению и хранения строго по плану, в определенные сроки и в установленном объеме работ независимо от их технического состояния. Планово-предупредительная система ремонта АТ должна обеспечивать: точное выполнение планов эксплуатации и ремонта, постоянную готовность машин к применению; устранение причин, вызывающих преждевременный износ, старение, разрушение, отказы и поломки составных частей и механизмов; надежную работу машин в течение установленных межремонтных ресурсов и сроков их службы до ремонта и списания благодаря своевременному восстановлению нормальных условий работы сборочных единиц и систем машин; минимальный расход горючего, смазочных и других эксплуатационных материалов. Виды ремонта автомобильной техники. В зависимости от характера имеющихся отказов и объема выполняемых работ предусмотрены следующие виды ремонта: текущий (ТР); средний (СР); капитальный (КР); регламентированный (РР). ТР производится по мере отказа АТ (агрегата) и заключается в устранении повреждений, отказов и восстановлении работоспособности машины (агрегата). СР автомобильной техники предназначен для восстановления ресурса до очередного КР. При СР заменяется не менее 2-х и не более половины основных агрегатов АТ (кроме рамы и корпуса). КР техники (агрегата) производится после отработки межремонтного ресурса (пробега) для восстановления исправности и полного или близкого к полному восстановлению ресурса, с восстановлением или заменой любых составных частей, включая базовые. РР проводится для восстановления надежности техники, находящейся на длительном хранении или используемой с ограниченным расходом ресурса. Технологический процесс ремонта и его элементы. Производственным процессом называют совокупность действий людей и орудий труда, необходимых на данном предприятии, для изготовления и ремонта продукции. Технологический процесс ремонта — часть производственного процесса, связанная с выполнением основных работ по ремонту автомобиля: разборка его на агрегаты, узлы, детали; ремонт деталей; сборка, испытание и окраска; сдача автомобиля заказчику. Элементы технологического процесса: Операция — часть технологического процесса ремонта, выполняемая непрерывно на одном рабочем месте, определенным видом оборудования, рабочими одной профессии. Операция обычно носит название оборудования, с помощью которого производится операция. Установ — часть операции, выполняемая на изделии при неизменном его положении относительно оборудования, инструмента. Переход — часть операции, установки, выполняемая над одним участком изделия, одним инструментом, работающим в одном и том же режиме. Разработка технологического процесса состоит в том, что для каждого его элемента устанавливаются описание содержания работ, необходимое оборудование, приспособления и инструмент, сложность работ и нормы трудозатрат. Все эти данные заносятся в технологические карты. Основание для отправки автомобиля и его составных частей в ремонт. Автомобили и их составные части в КР направляются на основании результатов анализа их технологического состояния с использованием средств контроля (диагностирования) и с учетом пробега, произведенного с момента начала эксплуатации или после КР, норм пробега до КР, суммарной стоимости израсходованных запасных частей с момента начала эксплуатации и других затрат на текущие ремонты. Легковые авто и автобусы должны поступать в КР при прямой необходимости КР при наличии требования КР рамы, кабины, а также не менее 3-х других агрегатов в любом их сочетании. Агрегатам необходим КР, если: базовая и основные детали нуждаются в ремонте с полной разборкой агрегата; возможность эксплуатации агрегата не может быть восстановлена или ее восстановление путем осуществления ТР экономически неэффективно и нецелесообразно. Авто и их составные части, поступающие в ремонт, называют ремонтным фондом. Приемка ремонтного фонда осуществляется официальным представителем ремонтного предприятия, наделенным соответствующими полномочиями, который выполняет проверку базовой комплектности и соответствие необходимым техническим требованиям.

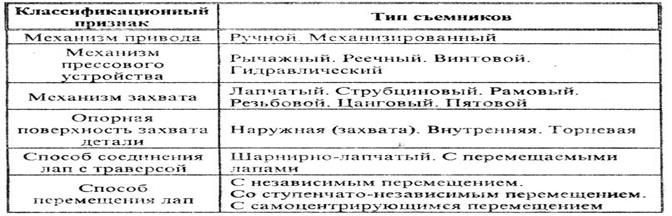

Типы авторемонтных предприятий. АРП по масштабу производства могут быть разделены на 2 группы: ремонтные заводы и ремонтные мастерские. По назначению, с учетом специализации, АРП разделены на виды, каждый из которых обусловливаются номенклатурой товарной продукции. Нормами технологического проектирования АРП, применяемыми при разработке вариантов реконструкции, технического перевооружения и нового строительства, предусмотрены предприятия, осуществляется ремонт: силовых агрегатов автобусов и грузовых авто; прочих основных агрегатов грузовых авто и автобусов; силовых и прочих агрегатов легковых авто; автобусов на базе получаемых агрегатов по линии кооперации. Последовательность приемки автомобилей в КР Процесс приемки состоит из следующих стадий: предварительный технический осмотр и выявление комплектности; наружная мойка; окончательный технический осмотр. Ремонтному предприятию предоставляется право при приемке вскрывать любую сборочную единицу. Если автомобиль или сборочная единица не отвечает ТУ на приемку, то она в КР не принимается, но может быть принята на восстановительный ремонт. Категории комплектности автомобилей и агрегатов при сдаче их в ремонт, технические условия на сдачу в ремонт. Для грузовых автомобилей и их агрегатов установлены – 1-я и 2-я комплектность; Для автобусов и легковых автомобилей – только 1-я; Для дизелей – 1-я; Для карбюраторных двигателей – 1-я и 2-я; Все остальные агрегаты автомобиля – 1-я. Автомобиль 1-й комплектности – это автомобиль со всеми составленными частями, (установленными на нем) включая запасное колесо. Автомобили 2-й комплектности сдают в ремонт без платформы, металлических кузовов и специального оборудования. Двигатель 1-й комплектности – это двигатель в сборе со всеми составными частями, установленными на нем, включая сцепление, компрессор, вентилятор, насос гидроусилителя рулевого управления, топливную аппаратуру, приборы системы охлаждения и смазочной системы, воздухоочиститель, электрооборудование и т.п. Двигатель 2-й комплектности – это двигатель в сборе со сцеплением, но без других составных частей, устанавливаемых на нем. Способы наружной мойки автомобилей и агрегатов. В практике наиболее широкое распространение получил метод струйной очистки под высоким давлением (гидродинамическая очистка), применяемый для наружной мойки авто и агрегата. Насосы, снабженные шланги и пистолетами-распылителями, относятся к простейшим установкам, которые реализуют метод гидравлической очистки. Моечные машины делят: по виду исполнения: (на стационарные и передвижения); по типу привода насоса: (от электродвигателя, с пневматически и гидравлическим приводами, от двигателя внутреннего сгорания); по исполнению насоса:(на аксиально-поршеневые, ардиально-поршневые и рядные); по конструкции насосного агрегата: (на моноблочные, редукторные и фланцевые); по температурные подаваемой воды: (с подогревом, без подогрева, парогенераторы). Насадки делят на: высокого давления, турбонасадки и турболазеры. Так же имеются для мойки авто: портальные, туннельные и проездные. Классификация съёмников.

20)Рабочее место разборщика, требования к организации рабочего места. Рабочее место – закрепленное за данным рабочим или бригадой место, часть производственной площади цеха или участка со всем необходимым оборудованием, инструментами, которые рабочий или бригада применяет для осуществления производственного задания. Организация рабочего места разборщика – правильная расстановка оборудования, оптимальное расположение инструмента на рабочем месте, постоянное обеспечение его объектами разборки, механизация и оснащение спец приспособлениями и устройствами. Требования: на посты разборки ремонтный фонд должен поступать тщательно вымытый и очищенный; рабочее место должно предусматривать макс экономию движений рабочего, что должно быть заложено в конструкцию оборудования, взаимное расположение рабочих мест и т.д.; должны быть на рабочем месте документы для инструментов и спец тара; должно быть то что необходимо для данного задания; инструменты должны быть на расстоянии вытянутой руки и расположены в определенной последовательности; то что берется левой рукой то должно быть с левой стороны, то что берется правой с правой стороны, все что берется обеими руками лежит спереди; режущие инструменты следует класть на деревянные подставки так, чтобы они были предохранены от повреждений; всю документацию кладут на видное место; во время работы, рабочий должен использовать полностью рабочее время и не отвлекаться от работы; использовать инструменты и приспособления только по его назначению; строго соблюдать ТБ; по окончанию работы, рабочий должен привести в порядок свое рабочее место. Виды и методы сварки. Сварка – технологический процесс получения неразъемного соединения за счет создания межатомных и межмолекулярных связей на поверхностях соединяемых деталей. Виды сварки: Электрическая (все виды дуговой, шлаковая, контактная); Химическая (газовая); Механическая (холодная и сварка тернием). Контактно-точечная сварка – процесс образования неразъемного соединения в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения за счет сжатия. Газовая сварка – это сварка плавлением, при которой зона сварки нагревается высокотемпературным газовым пламенем, получаемым от сгорания горючего газа (ацетилена, пропана) в атмосфере технически чистого кислорода. Плазменная сварка - это сварка плавлением, при которой зона сварки нагревается плазмой (ионизированные газы, получаемые в плазматроне). Лазерная сварка - это сварка плавлением, при которой для нагрева деталей используется энергия излучения лазерного луча. Недостатки сварки: Нагрев до температуры плавления материалов, участвующих при сварке и наплавке, вызывает: структурные изменения металлов; образование внутренних напряжений и деформаций в основном металле деталей; окисление металла; выгорание легирующих элементов; насыщение наплавленного металла азотом и водородом; разбрызгивание металла. Маркировка методов: MMA-сварка – ручная электродуговая сварка электродом с покрытием (Manual Metal Arc); MIG-сварка – электродуговая сварка с непрерывной подачей проволочного электрода в среде защитного инертного газа (Metal, Inert Gas); MAG-сварка – электродуговая сварка с непрерывной подачей проволочного электрода в среде защитного активного газа (Metal, Active Gas); MIG-Brazing – сварка/пайка в среде защитного инертного газа; TIG-сварка – сварка нерасходуемым вольфрамовым электродом в среде инертного газа (Tungsten, Inert Gas); Дополнительные обозначения: DC – сварка на постоянном токе; AC – сварка на переменном токе; DC/AC – сварка на постоянном/переменном токах; Pulse – сварка током, который модулируется цепочкой импульсов (отсюда и название: pulse – «импульсный»). Виды и методы наплавки. Наплавка-технологический процесс восстановления геометрических размеров изношенных поверхностей деталей за счёт создания межатомных и межмолекулярных связей между основным и наплавляемым металлом. Виды наплавки: 1.Электродуговая, 2. Плазменная, 3.Лазерная. Надежность автомобильной техники, составляющие надежности и их показатели. Надежность – это свойство изделия (объекта) выполнять заданные функции, сохраняя во времени значения установленных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Безотказность – свойство объекта (изделия) непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Показателями безотказности являются: средняя наработка на отказ, интенсивность потока отказов как величина обратная средней наработки на отказ, вероятность безотказной работы при заданной наработке. Долговечность – свойство объекта сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и текущего ремонта. Показателями являются: средний ресурс (в единицах наработки), средний срок службы (обычно в календарных годах), гамма процентный ресурс (это ресурс, который достигается, например, 95-процентами объектов). Ремонтопригодность (эксплуатационная технологичность) – свойство объекта, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей. Показателями ремонтопригодности являются: периодичность ТО и ремонтов, разовая оперативная трудоемкость ТО и ремонтов, удельная трудоемкость ТО и ремонтов, количество используемых видов ГСМ, инструментов и оснастки и т.п. Сохраняемость – свойство объекта сохранять установленные показателя качества в процессе хранения, транспортирования и непосредственно после. Показателями сохраняемости являются средний и гамма процентный срок хранения. 2)Понятия «отказ», «повреждение», «дефект». Классификация отказов автомобильной техники. Дефект – это отклонение детали от первоначально установленного ее качества (размеров, формы, физико-механических свойств и др.). Классификация дефектов: по характеру обнаружения (явные, скрытые); по причинам возникновения (конструктивные, производственные, эксплуатационные); по последствиям (приводящие к потери прочности (брак), приводящие к потере работоспособности); по причинам их вызывающим (в результате боевых повреждений в результате длительной эксплуатации, в результате хранения). Отказ - изменение одного или нескольких показателей заданных параметров объекта, приводящее его в неработоспособное состояние. Классификация отказов: По характеру развития: внезапные – характеризуются скачкообразным проявлением значений одного или нескольких параметров объекта; постепенные – возникают в результате постепенного изменения значений одного или нескольких параметров; По характеру проявления: независимые – отказы, не обусловленные другими отказами; зависимые -отказы, обусловленные другими отказами. По характеру обнаружения: явные – отказы, обнаруживаемые визуально или штатными методами и средствами диагностирования; скрытые – отказы, не обнаруживаемые визуально, но обнаруживаемые при ТО или специальными средствами диагностирования. По причинам возникновения: конструктивные – отказы, возникающие по причине, связанной с несовершенством или нарушением установленных правил (норм) проектирования; производственные – отказы, возникающие по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта; эксплуатационные – отказы, вызванные причинами, связанными с нарушением установленных правил и (или) условий эксплуатации. Повреждение – состояние, когда объект не отвечает хотя бы одному из требований нормативно-технической документации (например, отказ стеклоподъемника является неисправностью автомобиля). Виды повреждений: пробоины, отколы, трещины, вмятины, изгибы, изменение физико–механических свойств материала. 3)Влияние внешних и внутренних факторов, вызывающих потребность автомобиля в ремонте. Изнашивание - это процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела. Основными количественными характеристиками изнашивания являются: износ, скорость изнашивания (интенсивность изнашивания). Износ - результат изнашивания, определяемый в установленных единицах. Износ (абсолютный или относительный) характеризует изменение геометрических размеров (линейный износ), массы (весовой износ) или объема (объемный износ) детали вследствие изнашивания и измеряется в соответствующих единицах. Скорость изнашивания (интенсивность изнашивания) Uи (м/ч, г/ч, м3/ч) - это отношение значения износа U к интервалу наработки T, в течение которой он возник. Uи = U/T. Различают предельный и допустимый износы. Предельный - это износ, соответствующий предельному состоянию изнашивающегося изделия или его составной части. Допустимый - это износ, при котором изделие сохраняет работоспособность. Допустимый износ всегда по абсолютному значению меньше предельного. высокая степень запыленности воздуха; Причины повышенного износа деталей двигателя: высокая температура окружающего воздуха;перегрев двигателя;переменный режим работы двигателя;высокие рабочие нагрузки;работа на непрогретом двигателе;работа двигателя без ОЖ; низкая квалификация обслуживающего персонала. Характеристика изнашивания деталей: механизм изнашивания (Механическое изнашивание возникает в результате механического взаимодействия поверхностей трения. Коррозионно-механическое - это изнашивание в результате механического воздействия, сопровождаемого химическим или (и) электрохимическим взаимодействием материала со средой. Электроэрозионное - это изнашивание поверхностей в результате воздействия разрядов при прохождении электрического тока. В дорожно-строительных машинах этот вид изнашивания встречается в элементах электрооборудования: в генераторах, электромоторах, а также в электромагнитных пускателях. Абразивное - это механическое изнашивание материала в результате в основном режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии. Усталостным называется изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Усталостное изнашивание наблюдается в большинстве сопряжений дорожных машин в качестве сопутствующего вида изнашивания. Оно возникает при трении качения и скольжения.) Тип относительного перемещения детелей: (качение, скольжение, удар, осцилляция). Характер промежуточной среды: (при наличии смазывающего материала, без смазочного материала, при наличии абразивного материала).

|

||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 805; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |