Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование чертежа отливки и литейной формы.Содержание книги

Похожие статьи вашей тематики

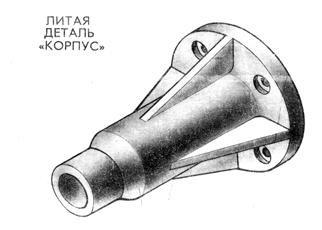

Поиск на нашем сайте На рис.1.4 представлена литая деталь «корпус».

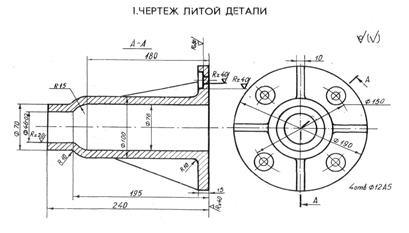

Рис.1.4. Литая деталь «корпус» Исходным документом для разработки чертежа отливки является чертеж детали (рис.1.5).

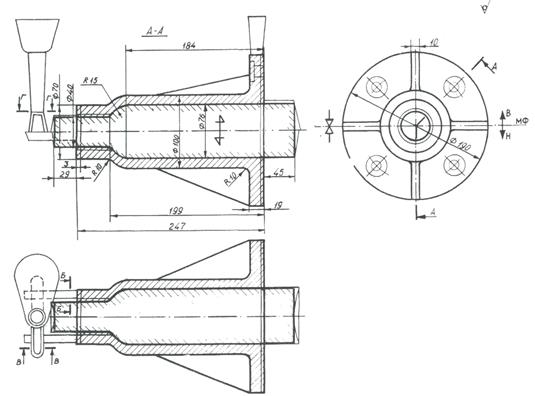

Рис. 1.5. Чертеж детали На чертеже детали наносят модельно-литейные указания. Дополненный таким образом чертеж при единичном и мелкосерийном производстве представляет собой основной технологический документ. Он определяет все особенности технологического процесса и является основой для проектирования и изготовления модельного комплекта и выбора других приспособлений (опок, шаблонов и пр.). В массовом и крупносерийном производстве на все объекты модельной оснастки разрабатывают рабочие чертежи и технологию изготовления каждого объекта оснастки. Вычерчивают чертеж (или эскиз) собранной формы со всеми размерами. Он должен давать представление о расположении стержней, литниковой системы, выпоров, прибылей. При нанесении технологических указаний на чертеже детали определяют оптимальный разъем модели и формы, положение отливки в форме при заливке, последнее устанавливают в зависимости от конфигурапин отливки, вида формы, литниковой системы, требовании в отношении плотности металла, шероховатости поверхности и т.д. 1.1. Разработка эскиза отливки При разработке эскиза отливки с литейно-модельными указаниями на эскиз детали условно наносят (рис.10): плоскость разъема модели и формы; припуски на механическую обработку; контуры стержня со стержневыми знаками; формовочные уклоны на вертикальных стенках. Для получения плотной отливки в соответствии с принципом направленной кристаллизации ее наиболее массивные узлы располагают при заливке сверху, ответственные поверхности отливки следует располагать внизу или вертикально. Положение отливки в форме при заливке указывается стрелками и буквами В (верх) и Н (низ). Разъем модели и формы указывают на всех проекциях буквами РМФ. При определении разъема модели и формы выбирают такой вариант, который обеспечивает наименьшую трудоемкость изготовления модельной оснастки и формы, беспрепятственное удаление модели из формы, повышение размерной точности отливки и уменьшение затрат на очистку и ее дальнейшую обработку. 2.1. Упрощаются внешние и внутренние очертания отливки, так как отверстия малого диаметра, мелкие выемки, пазы и т.д. в отливках не получают, а рассчитывают на их оформление при последующей механической обработке (рис. 10). Минимальный диаметр литого отверстия должен быть (не менее)(табл.6): для черных сплавов при литье в песчаные формы 10-15 мм, в оболочковые формы - 6 мм, по выплавляемым моделям – 3-5 мм; для цветных сплавов при литье в кокиль – 8-10 мм, при литье под давлением – 1,5 – 2,5 мм. 2.2. Выбирается рациональное (с учетом упрощения изготовления оснастки и формовки) положение отливки в период закалки в форме, которое обеспечивает отсутствие в ней дефектов усадочного происхождения и качество поверхностей. При этом исходят из того, что наиболее чистыми и плотными при получении отливок путем свободной заливки получаются нижние и боковые поверхности, а на верхних поверхностях могут концентрироваться газовые раковины и песчаные включения.

Рис.10. Чертеж отливки Таблица 6 Минимальные размеры отверстий, получаемых в литье

2.3. Обозначаются (см. рис. 10) разъем модели в форме, отъемные части модели. Для облегчения извлечения модели из формы и стержня из стержневого ящика предусматриваются формовочные уклоны (рис.11). Для отливок из стали, чугуна и цветных сплавов при литье в песчаные формы величина уклонов выбирается по ГОСТ 3212-80, а для литья в кокиль и под давлением - соответственно по ОСТ 5.9531-72 и ОСТ 5.9044-71. Данные по величине формовочных уклонов основных формообразующих поверхностей модельного комплекса при применении песчан смесей приведены в табл. 7. 2.4. Определяется требуемое число стержней, их форма и размеры. Особое внимание уделяется длине, высоте знаков, величинам уклонов и зазоров между знаками и формой, что обусловливается необходимостью обеспечения надежной фиксации стержней в форме и удобством сборки форм. Длина горизонтальных знаков для песчаных форм и формовочные уклоны на знаковых поверхностях (рис.10) выбираются по ГОСТ 3606-80. Справочные данные по габаритам знаков стержней приведены в табл. 8. Рис.11. Литейные уклоны на отливках. 2.5. Назначаются припуски на механическую обработку отливок (см. рис. 10), величина которых обуславливается требованиями ГОСТ 1855-55 (чугунные отливки), ГОСТ 2009-55 (стальные отливки) и ОН 9-789-67, ОСТ 5.9186-74, ОСТ 9044-71 (цветные отливки) соответственно при литье в песчаные формы, в кокиль и центробежном, в оболочковые формы и по выплавляемым моделям, под давлением. Все сопряжения стенок, имеющих припуск на обработку, выполняются с закруглениями (галтелями), обеспечивающими плавный переход от одной стенки к другой (рис.12).

Таблица 7 Уклоны в моделях и стержневых ящиках

Таблица 8 Габаритные размеры знаков стержней

Рис. 12. Рекомендуемые переходы от одной стенки к другой в литых деталях: а - А/а < 1,75; б - А/а > 1,75. Сопряжение необрабатываемых стенок устанавливаются по требованию чертежа детали. Справочные данные по припускам на обработку приведены в табл. 9, а радиусы галтелей - в табл. 10. 2.6. Устанавливается величина усадки сплава, на которую увеличиваются размеры модельного комплекса и стержневого ящика. Величина усадки (по справочным данным и ОСТ 5.9044-71) в среднем применяется для чугунных отливок 1%, стальных - 2%, из цветных сплавов - 1,5%. Таблица 9. Припуски на обработку в зависимости от размера детали, способа производства и характеристики сложности отливки

Таблица 10. Радиусы галтелей при сопряжении стенок отливки

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 1050; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.007 с.) |