Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принципы проектирования литейной песчаной формыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

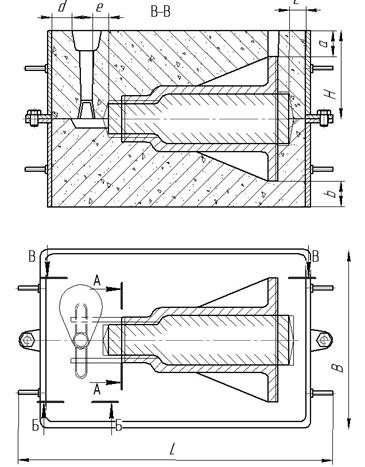

В процессе проектирования формы решается комплекс вопросов: - установление количества получаемых в форме отливок; - определение толщины стенок формы; - конструирование и расчет элементов литниково-питающей системы; - конструирование холодильников. 3.1. Количество отливок в форме определяется серийностью детали, ее габаритами и массой. В условиях мелкосерийного производства отливок процесс литья обычно строится в расчете на размещение в форме небольшого числа отливок. При серийном, крупносерийном и особенно массовом производствах стремятся к размещению в форме наибольшего числа однотипных отливок, что обеспечивает максимальную металлоемкость формы. 3.2. Толщина стенок является важнейшим параметром формы, который оказывает влияние на характер теплообмена между заливаемым в нее расплавом, формирующейся отливкой и материалом форм, она определяет ее прочность и экономичность. Толщина стенок формы зависит от состава применяемой смеси и степени ее уплотнения, состояния формы (сырая, сухая, химически затвердевшая), а также от условий обеспечения надежного сопротивления формы действий металлостатического напора, заливаемого в нее расплава (характер литниковой системы, наличие жеребеек и др). В табл. 11 приведены выработанные практикой рекомендации для определения толщины стенок песчаных толстостенных форм, показанных на рис.13.

Рис. 13 Форма в сборе. Таблица 11 Минимальные толщины стенок песчаной формы, мм

Размеры опок выбираются по ГОСТ 2133-75. 3.3. Конструирование и расчет элементов литниково-питающей системы. Выбор типа и места подвода расплава к отливке, а также установление размеров элементов литниково-питающей системы - одно из условий получения отливок высокого качества. Расплав следует подводить к полости так, чтобы его струя не размывала стенок формы и не била в стержни. Из производственных данных выработаны следующие рекомендации по выбору места подвода расплава в форму. При литье из серого чугуна расплав чаще всего подводят в тонкие места отливки; в этом случае в массивные места отливки он попадает несколько охлажденным, в то время как в тонком месте он будет иметь высокую температуру вследствие непрерывного поступления более горячего расплава из ковша. Это способствует равномерному остыванию отливки, устраняет усадочные раковины и внутреннее напряжение.

При литье из белого (ковкого) чугуна, учитывая его пониженную жидкотекучесть и увеличенную усадку, расплав подводят в наиболее толстые места отливки через питающую бобышку. При стальном литье расплав к полости формы подводится двояко: если разница в толщине различных мест отливки сравнительно небольшая - в более тонкие участки (для выравнивания скорости охлаждения отливки), а при значительной разнице в толщине - к самому массивному месту отливки, на котором обычно ставится прибыль для создания направленного затвердевания отливки, идущего от тонких частей к толстым. При литье из цветных сплавов подвод расплава к полости должен быть плавным и обеспечивать достаточное питание отливки во время ее затвердевания, так как сплавы цветных металлов очень склонны к окислению и имеют повышенную усадку. Главный подвод сплава в этом случае осуществляют при помощи рожкового питателя или зигзагообразного тормозящего стояка, а питание установкой прибылей. При заниженных размерах литниковых каналов увеличивается длительность процесса жидкотекучести расплава, а следовательно, к браку отливок из-за недолива или спая. При заниженных размерах литниковых каналов расплав поступает в форму с высокой скоростью и с большим напором, оказывая значительное давление на внутренние поверхности формы. Вследствие этого могут произойти обвалы отдельных (в первую очередь выступающих) частей формы и отливка получиться с искаженной конфигурацией. Размеры элементов литниковой системы рассчитывают в зависимости от массы получаемых отливок, их сложности, толщин стенок и других факторов. Литниковые системы приведены в приложении 1. Расчет литниковой системы сводится к определению сечения питателей по формуле:

где ∑Fn - суммарное поперечное сечение площади питателей, см2 Q - масса жидкого металла, кг τ - продолжительность заливки, с k - удельная скорость заливки, кг/см2 (табл. 7) l - коэффициент жидкотекучести для отливок из чугуна и цветных металлов, принимается равным 1, а для остальных металлов равным 0,8. Значения удельной скорости заливки представлены в табл. 12. Таблица 12 Значение удельной скорости заливки «k»

(относительная плотность отливки определяется как отношение массы отливки к ее габаритному объему).

Продолжительность заливки τ вычисляется: для серого чугуна и цветных сплавов по формуле: τ = 1,11 S для стали по формуле: τ = S где S - поправочный коэффициент, зависящий от толщины стенки отливки (табл. 13). Таблица 13 Значение коэффициента S в зависимости от толщины стенки отливки

После определения суммарного сечения питателей, сечения шлакоуловителя и стояка устанавливаются по соотношению: а) для серого чугуна: ∑Fn : Fшп : Fст = 1: 1,06: 1,11 (4); при толстостенном и мелком литье, ∑Fn : Fшп : Fст = 1: 1,5: 2 (5); при среднем и крупном литье; б) для стали: ∑Fn : Fшп : Fст = 1: 1,1: 1,2 (6); в) для цветных сплавов: ∑Fn : Fшп : Fст = 1,5: 1,0: 0,9 (7); Так как при охлаждении отливки металл имеет усадку, то во избежание образования усадочных раковин в отливке, в массивных частях ставят прибыли. Примерный размер прибыли: - диаметр прибыли принимается в 1,3 раза больше толщины стенки или питаемого узла; - высота прибыли в 1,5 раза больше ее диаметра; - протяженность прибыли составляет 30-40% от протяженности отливки; - на долю прибылей приходится от 30-50 % веса жидкого металла, заливаемого в форму. 3.4. Определение размеров формы и выбор опок. Установив рациональное число получаемых в форме отливок и минимальную толщину стенок формы, экономно разместив отливки и элементы литниково – питающей системы, определяют расчетные размеры формы, которые будут окончательно установлены после выбора стандартных размеров опок, которые регламентирующиеся ГОСТ 2133-75. 3.5. Выбор необходимого оборудования и установление технологических параметров и условий получения качественных отливок. Для производства литейных песчаных форм, руководствуясь размерами применяемых опок, выбирают формовочные машины и пескометы. Оборудование для специальных методов литья также выбирается при проектировании технологического процесса получения отливки. На заключительной стадии проектирования технологического процесса литья решают следующие вопросы: - выбирают состав формовочных и стержневых смесей, состав противопригарных красок; - устанавливают режимы упрочнения (подсушки, химического твердения) форм и стержней; - выбирают температуру расплава (табл.14) и формы при заливке; - определяют длительность выдержки отливки в форме; - устанавливают методы и режимы выбивки отливки из формы, очистки, окраски, термообработки и контроля. Таблица 14 Рекомендуемая температура заливки сплавов, 0С

Время затвердевания отливки рассчитывают по формуле:

где τ - время охлаждения отливки, мин V - объем отливки, м3 γ - удельный вес сплава, кг/м3 Вф - коэффициент аккумуляции тепла формой, F - площадь поверхности отливки, м2 С - удельная теплоемкость отливки L - теплота кристаллизации Т3,ТL,ТS,Тк,ТВ,Тф - температура заливки, ликвидуса, солидуса, кристаллизации, выбивки, формы; град. Все значения теплофизических величин приведены в табл. 15. Таблица 15 Значения теплофизических величин для расчета времени затвердевания отливки

В результате проектирования технологического процесса получения отливки составляется чертеж элементов литейной формы, чертежи и эскизы собранной (готовой к заливке) формы, модельных плит (с расположение моделей, элементов литниковой питающей системы, направляющих штырей), стержневых ящиков, подопочных щитков, плит для сушки стержней и контрольных шаблонов. Кроме того разрабатываются технологические карты и инструкции, которые включают общие данные, а именно: наименование детали, номер чертежа, массу отливки, количество расплава, необходимого для ее получения, данные о химическом составе сплава и механических свойствах отливки, способ формовки и применяемые формовочные машины, размеры применяемых опок и других приспособлений, составы смесей и противопригарных красок, количество применяемых стержней и порядок их установки в форму, размеры сечений элементов литниковой системы, температура заливки, а также нормы времени на выполнение основных операций. 4. Оценка эффективности способа изготовления заготовки Главным требованием к выбору способа изготовления заготовки является возможность максимального приближения ее геометрии к размерам детали. Оценку оптимальности конструкции детали и прогрессивности примененного способа изготовления заготовки можно провести с помощью следующих показателей:

Коэффициента выхода годного, КВГ; Коэффициента массовой точности, КМТ; Коэффициента использования металла, КИМ; Коэффициент выхода годного характеризует использование металла в заготовительном производстве, т.е. эффективность применяемых технологий изготовления заготовок. КВГ определяют из соотношения массы заготовки М3, к массе исходного металла Мим: КВГ = М3 / Мим. В литых заготовках массу М3 принимают без литниковой системы, прибылей, выпоров, безвозвратных потерь (потерь на угар ~ 1% массы исходного металла; разбрызгивание - до 1-3% от массы исходного металла). В качестве массы исходного материала при литье может быть масса жидкого металла, заливаемого в форму. Коэффициент массовой точности характеризует степень приближения размеров заготовки к размерам детали. По коэффициенту КМТ оценивают рентабельность принятой заготовки, т.к. он зависит как от массы и конструкции детали, так и от массы и конструкции заготовки. КМТ определяют из отношения массы готовой детали Мд к массе заготовки М3: КМТ = Мд / М3. Коэффициент использования металла показывает общий расход металла на изготовление данной детали. КИМ определяют из отношения массы детали Мд к массе исходного металла Мим.: КИМ = Мд / Мим. Порядок выполнения работы Для выполнения задания необходимо: 1. получить у преподавателя индивидуальное задание; 2. изучить последовательность изготовления песчаных форм по разъемным моделям; 3. разработать эскиз отливки с литейно-модельными указаниями 4. произвести расчет литниково-питательной системы, габаритов опок и размеров литейной формы. 5. оформить отчет о выполнении работы на листах формата А4.

ПРИЛОЖЕНИЕ Министерство образования и науки Российской Федерации ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Им. А.Н. ТУПОЛЕВА-КАИ» ____________________________________________________________________

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 465; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.201.192 (0.012 с.) |

(1);

(1); (2);

(2); (8);

(8);